1.本技术涉及液晶显示面板制造技术领域,具体涉及一种显示基板及光学检测检测框的矫正方法。

背景技术:

2.aoi(automatic optic inspection)的全称是自动光学检测,是基于光学原理对焊接生产中遇到的常见缺陷进行检测。在对盒工艺结束后,需要通过aoi检测对制得的显示基板进行检测,以检测基板上可能存在的缺陷。在aoi检测中,对于被检测的区域,都是通过软件系统在图像中的需要被检测部位套一个检测框来进行区域锁定后,再进行扫描和数据分析的。由于液晶显示面板制造过程中的高温步骤会导致其发生变形,因此,需要对检测框进行矫正以确保aoi检测结果的精确度。

3.目前,通常选用在基板上设置对位标记的方式进行矫正,具体地,通过摄像头对基板自动扫描,以采集图像,然后将从图像中获取的对位标记的实测坐标与检测系统数据库中的对位标记的标准坐标进行对比,获取偏移量,然后根据偏移量对检测框进行偏移补偿。然而,由于扩散不均等原因,基板上设置的pi(polyimide,聚酰亚胺)层容易发生外扩,从而遮盖住部分对位标记,导致对位标记难以被抓取到。

技术实现要素:

4.本发明的主要目的是提出一种显示基板及光学检测检测框的矫正方法,通过使对位标记至少部分位于非显示区,避免对位标记被配向液层遮盖,以解决现有光学检测时,对位标记难以被抓取的问题。

5.为实现上述目的,本技术提出一种显示基板,包括衬底基板和多个对位标记组,所述衬底基板具有非显示区和呈矩阵分布的多个显示区,所述非显示区位于所述多个显示区在长度或宽度方向上的两相对侧;

6.所述对位标记组包括第一对位标记和第二对位标记,且第一对位标记和/或第二对位标记至少部分位于所述非显示区,所述第一对位标记和所述第二对位标记分别位于所述多个显示区的两侧。

7.可选地,所述第一对位标记和所述第二对位标记呈相对设置。

8.可选地,所述非显示区具有分别设置在所述多个显示区的两侧的两条第一切割线;

9.多个所述对位标记组沿两条所述第一切割线设置,且所述第一对位标记和所述第二对位标记分别对应两条所述第一切割线设置。

10.可选地,所述非显示区具有分别设置在所述多个显示区的两侧的两条第二切割线;

11.多个所述对位标记组沿两条所述第二切割线设置,且所述第一对位标记和所述第二对位标记分别对应两条所述第二切割线设置。

12.可选地,所述衬底基板上具有多个空置区,各所述空置区呈m

×

n方形设置,2000μm≥m≥600μm,且2000μm≥n≥600μm;

13.所述第一对位标记和/或第二对位标记设于所述空置区内,且所述第一对位标记和/或第二对位标记的最小宽度值不小于600μm。

14.可选地,所述衬底基板上还具有至少一个其他对位标记,各所述第一对位标记和/或第二对位标记与任意一个所述其他对位标记相异设置。

15.可选地,所述衬底基板包括导电层,所述第一对位标记和/或第二对位标记成型于所述导电层。

16.此外,本技术还提出一种显示基板,具有显示区和布线区,所述布线区环绕所述显示区设置,所述布线区具有至少两条外边缘,两条所述外边缘在所述有效显示区的两侧呈相对设置,至少一条所述外边缘上设有第三对位标记,且所述第三对位标记位于所述布线区内。

17.可选地,所述至少两条外边缘上均设有第三对位标记,且两个所述第三对位标记呈相对设置。

18.此外,本技术还提出一种光学检测检测框的矫正方法,所述光学检测检测框的矫正方法包括以下步骤:

19.提供光学自动检测系统和如上文所述的显示基板,所述光学自动检测系统中记录有所述对位标记组的标准坐标,所述显示基板包括衬底基板和多个对位标记组,所述衬底基板具有非显示区和呈矩阵分布的多个显示区,所述非显示区位于所述多个显示区在长度或宽度方向上的两相对侧;所述对位标记组包括第一对位标记和第二对位标记,且第一对位标记和/或第二对位标记至少部分位于所述非显示区,所述第一对位标记和所述第二对位标记分别位于所述多个显示区的两侧;

20.获取所述显示基板的图像;

21.根据所述图像,获取所述对位标记组的实测坐标;

22.将所述标准坐标与所述实测坐标对比,以获得偏移量;

23.根据所述偏移量,矫正检测框。

24.本技术提供的技术方案中,在衬底基板上设置多个对位标记,并使各对位标记至少部分位于非显示区,从而使得对位标记能够避开配向液层扩散区域,避免对位标记被配向液层遮盖,使得对位标记易于定位、方便抓取,如此,不需要设置太多的对位标记,也能保证成功抓取合适的对位标记,实现对检测框的定位。

附图说明

25.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

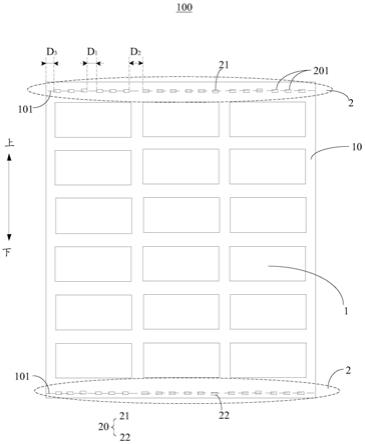

26.图1为本技术实施例一提供的显示基板的第一结构示意图;

27.图2为本技术实施例一提供的显示基板的第二结构示意图;

28.图3为图2中显示基板沿a-a方向的第一截面示意图;

29.图4为图2中显示基板沿a-a方向的第二截面示意图;

30.图5为图2中显示基板沿a-a方向的第三截面示意图;

31.图6为本技术实施例一提供的第一对位标记的第一结构示意图;

32.图7为本技术实施例一提供的第一对位标记的第二结构示意图;

33.图8为本技术实施例一提供的第一对位标记的第三结构示意图;

34.图9为图2中第一显示区的结构示意图;

35.图10为本技术实施例二提供的子显示基板的结构示意图;

36.图11为图10中显示基板去除覆晶薄膜后的第一部分结构示意图;

37.图12为本技术实施例二提供的显示基板去除覆晶薄膜后的第二结构示意图;

38.图13为本技术实施例二提供的显示基板去除覆晶薄膜后的第三结构示意图;

39.图14为本技术实施例三提供的光学检测检测框的矫正方法的流程示意图。

40.附图标号说明:

41.标号名称标号名称100第一显示基板140第二钝化层10衬底基板150绝缘层101第一切割线160非晶硅层102第二切割线170掺杂非晶硅层1第一显示区180铟锡氧化物薄膜2非显示区200第二显示基板20对位标记组201布线区21第一对位标记202第二显示区22第二对位标记203olb区201空置区204外边缘110玻璃衬底205cf切割线120金属导电层206覆晶薄膜130第一钝化层210第三对位标记

42.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

43.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.本技术提出一种显示基板,该显示基板可以是阵列基板,也可以是彩膜基板,还可

以是成盒工艺后形成液晶显示基板。为便于描述,下文均以阵列基板为例进行描述。

45.实施例一

46.本实施例提出一种显示基板(为区别下文所述的另一种类型的显示基板,本实施例显示基板定义为第一显示基板,所述另一种类型的显示基板定义为第二显示基板),图1至图9为本技术提出的显示基板100的具体实施例。采用本显示基板100,在进行aoi检测时,能够快速且准确地抓取对位标记20。

47.参阅图1和图2,本技术所述第一显示基板100包括衬底基板10和多个对位标记组20。其中,所述衬底基板10具有非显示区2和呈矩阵分布的多个第一显示区1,所述非显示区2位于所述多个第一显示区1在长度或宽度方向上的两相对侧;各对位标记组20包括第一对位标记21和第二对位标记22,所述第一对位标记21和/或所述第二对位标记22至少部分位于所述非显示区2,所述第一对位标记21和/或所述第二对位标记22分别位于所述多个第一显示区1的两侧。

48.由于扩散不均等原因,基板上设置的pi层(配向液层)容易发生外扩,从而遮盖住部分对位标记,导致对位标记组20难以被抓取到。本技术提供的技术方案中,在衬底基板10上设置多个对位标记组20,并使第一对位标记21和/或第二对位标记22至少部分位于非显示区2,从而使得对位标记(即第一对位标记21或第二对位标记22)能够避开配向液层扩散区域,避免对位标记被配向液层遮盖,使得对位标记易于定位、方便抓取,如此,不需要设置太多的对位标记,也能保证成功抓取合适的对位标记,实现对检测框的定位。

49.衬底基板10大致呈方型,其具有多个第一显示区1,且多个第一显示区1呈矩阵分布。衬底基板10在后续的玻璃切断工序中,会被按照多个第一显示区1的布置被切割开,以形成多个独立的第二显示基板200。各第二显示基板200具有第二显示区202和布线区201,其中,第二显示区202内分布有开关阵列,具有图像显示功能,布线区201设置在第二显示区202周围,环绕第二显示区202设置。本实施例衬底基板10具有非显示区2,非显示区2包括第一非显示区和第二非显示区,第一非显示区和第二非显示区位于衬底基板10在长度方向或者宽度方向上的相对设置的两侧,即位于多个第一显示区1在长度或宽度方向上的两相对侧。其中,长度方向和宽度方向是相互垂直的两个尺寸方向,衬底基板10为矩形结构时,其长边的延伸方向即为长度方向,短边的延伸方向为宽度方向;衬底基板10为正方形结构时,其中一个边的延伸方向为长度方向,与该边连接的另一个边的延伸方向为宽度方向。如图1所示,本实施例中,长度方向为上下方向,其中,第一非显示区位于多个第一显示区1的上侧,第二非显示区位于多个第一显示区1的下侧。通常来说,配向液层覆盖在第二显示区202上,但是,由于第二显示区202表面平面度、衬底基板10放置水平度等原因,会导致pi液扩散不均,从而在第二显示区202四周有一定程度的外扩。但外扩后的配向液层不会覆盖非显示区2,本实施例中,将所述第一对位标记21和/或所述第二对位标记22至少部分设置在非显示区2,能够避免配向液层遮盖对位标记。各对位标记组20包括第一对位标记21和第二对位标记22,其中,第一对位标记21设置在第一非显示区,第二对位标记22设置在第二非显示区,如此一来,衬底基板10至少在长度方向上的两相对侧(或者宽度方向上的两相对侧)各有一个对位标记,通过采集这两个对位标记的实测坐标,并与其对应的标准坐标进行对比,即能对检测框进行矫正。

50.在设置对位标记时,在环绕对位标记的一定范围内不能设置其他结构,例如其他

对位标记等,以避免其他结构影响对位标记的抓取。鉴于此,可以在衬底基板10上划分多个空置区201,以一一对应多个对位标记,各所述第一对位标记21和/或所述第二对位标记22设于其相应的空置区201内,以供抓取。本实施例中,空置区201呈m

×

n方形设置,2000μm≥m≥600μm,且2000μm≥n≥600μm;且所述第一对位标记21和/或所述第二对位标记22的最小宽度值不小于600μm。其中,空置区201呈方型,其长度为m,宽度为n;对位标记对应空置区201长度方向/宽度方向上的尺寸为其宽度,其宽度的最小值为最小宽度值h;以图6为例,本实施例中,空置区201中,m为1700μm,n为600μm,第一对位标记21对应空置区201长度方向的宽度与其对应空置区201宽度方向的宽度相等,均为600μm,即第一对位标记21的最小宽度值h为600μm。第一对位标记21和第二对位标记22的大小、形状相同,在此不再对第二对位标记22的结构进行详述。本实施例设计的对位标记面积大,方便抓取,有助于提高aoi检测框矫正的时间,提高产能和良率。

51.第一对位标记21和/或第二对位标记22的具体形状可以是任意形状,例如,圆形、多边形等,本技术对此不做限定。本技术中,对位标记的形状可以如下设置:正六边形、正八边形、六芒星型、十字形、其中一个菱角部分重合的两个菱形组合而成的八边形、部分重合的两个圆形组合而成的形状、沿周向等间距设置有具有四个尖角的飞镖结构(如图6所示)、四个角呈弧形镂空的正方形(如图7所示)、四个边部呈半圆镂空的正方形(如图8所示)等等。

52.通常来说,衬底基板10上除上述对位标记组20外,还具有至少一个用于其他工序对位的其他对位标记,例如,用于涂框胶对位的框胶对位标记。为避免误抓,各所述对位标记与任意一个所述其他对位标记相异设置,也就是说,本技术涉及的对位标记形状与衬底基板10上的其他对位标记的形状不同。例如,当其他对位标记的形状包括圆形、正三角形时,对位标记至少不能是与其他对位标记完全一致的形状设计,基于此,对位标记可以是椭圆形或者直角三角形。

53.所述衬底基板10由多个功能层叠设而成,在一些实施例中,所述衬底基板10包括导电层,所述第一对位标记21和/或第二对位标记22成型于所述导电层,如此,在制备该导电层时,即可同时制造对位标记,对位标记的材质可以采用该导电层的同种材质。图3至图5为基于第一显示基板100的第二实施例的截面图,其剖切位置为第二切割线102(第二切割线102的定义在下文详述)。参阅图3,本实施例第一显示基板100包括依次层叠设置的玻璃衬底110(tft glass)、金属导电层120(m1 electrode)、第一钝化层130(pv1)、第二钝化层140(pv2),本实施例中,对位标记20成型于金属导电层120,其材质为金属导电层120的同种材质;参阅图4,第一显示基板100包括依次层叠设置的玻璃衬底110、绝缘层150(m1 insulator)、非晶硅层160(a-si层)、掺杂非晶硅层170(n

+

a-si)、金属导电层120(m2 electrode)、第一钝化层130、第二钝化层140,本实施例中,对位标记20成型于金属导电层120,其材质为金属导电层120的同种材质;参阅图5,第一显示基板100包括依次层叠设置的玻璃衬底110、第一钝化层130、第二钝化层140、铟锡氧化物薄膜180(ito层),本实施例中,对位标记20成型于铟锡氧化物薄膜180,其材质为铟锡氧化物薄膜180的同种材质。可以理解的是,上述实施例仅是为了解释对位标记20的设置位置,其所示的结构只是衬底基板10的部分结构,而并不代表衬底基板10的全部结构;此外,当基于第一显示基板100的第一实施例的第一切割线101(第一切割线101的定义在下文详述)进行剖切时,获得的截面图与第

二实施例截面图(即图3至图4)相同,在此不做赘述。

54.在一些实施例中,第一对位标记21和第二对位标记22呈相对设置。以图1和图2为例,第一对位标记21位于上侧的空白区,第二对位标记22位于下侧的空白区,且第一对位标记21与第二对位标记22上下对应,如此,摄像头只需沿上下方向活动,即可抓取两个对位标记,有助于提高检测框矫正效率。

55.光学自动检测系统通常安装有多个ccd摄像头,为保证能够对每个摄像头图像检测时的检测框进行矫正,在一些实施例中,所述对位标记组20设有多个,如此能够确保每个ccd摄像头至少对应设置有一个对位标记组20,从而满足多个摄像头的应用场景,实际应用时,可以根据参与检测的光学自动检测系统的摄像头数量设计第一显示基板100,借此调整其中对位标记组20的数量。例如,在一实施例中,光学自动检测系统包括18个ccd摄像头,相应地,设置有18组对位标记组20,且每个对位标记组20包括至少两个对位标记,即第一对位标记21和第二对位标记22。

56.进一步地,当对位标记组20设置有多个时,多个所述对位标记组20沿所述多个第一显示区1的长度或宽度方向间隔设置。参阅图1,多个对位标记组20沿多个第一显示区1的宽度方向间隔设置,进一步参阅位于多个第一显示区1上侧的非显示区2,其中,多个对位标记组20对应的多个对位标记沿宽度方向间隔设置。

57.更进一步地,由于对位标记的设置是为了矫正检测框,进而便于检测第一显示区1的缺陷,因此,在实际应用时,对位标记可以对应第一显示区1设置,例如,图1中,位于多个第一显示区1上侧的非显示区2中,每个第一显示区1的上侧对应设置六个对位标记,相邻对位标记之间间隔d

1 8.57mm,相邻两个第一显示区1之间的间隔处(间距d

2 2.725mm)不设置对位标记,位于端部的第一显示区1与衬底基板10相应的端部之间的间隔处(间距d3mm)同样不设置对位标记。如此能够进一步减少对位标记的数量,以提高第一显示基板100的制造效率。

58.非显示区2内任意位置设置对位标记均可以避免配向液层遮盖,然而,如果对位标记的具体设置位置距离第一显示区1的距离过远,则会导致检测框难以框住,影响图像采集。在一实施例中,所述非显示区2具有两条第一切割线101;多个所述对位标记组20沿两条所述第一切割线101设置,且所述第一对位标记21和所述第二对位标记22分别对应两条所述第一切割线101设置。具体地,在成盒后,需要对第一显示基板100的显示功能进行检测,此时,需要先将第一显示基板100的cf侧的玻璃切掉,露出来tft侧的fsa pad,然后给这些pad通电,检查画面是否异常,此时,用于指导切割cf侧的玻璃的这条切割线即为第一切割线101,同时,第一切割线101也是液晶显示面板制作工艺中进行第一次切割操作时的切割线。本实施例中,将用于指导切割cf侧玻璃以便于画面显示检测的切割线定义为第一切割线101,两条第一切割线101分居于多个第一显示区1在长度方向上的两侧,且与多个第一显示区1间隔设置。具体地,参阅图1,多个第一显示区1的上侧设有一条第一切割线101,多个第一显示区1的下侧设有另一条第一切割线101,两条第一切割线101均与多个第一显示区1间隔设置。本实施例中沿着第一切割线101布置对位标记组20,既能避免配向液层遮盖对位标记,又能避免对位标记距离第一显示区1过远而影响到图像采集。

59.阵列基板和彩膜基板通过成盒工艺胶粘成液晶显示基板,液晶显示基板具有对应多个第一显示区1的多个区域,各第一显示区1具有四条边缘线,在切割工序中,沿着这四条

边缘线将液晶显示基板完全切断,即能得到多个显示面板;参阅图9和图10,各显示面板的cf侧具有平行于其中一条边缘线的切割线,沿着该切割线从cf侧对彩膜基板进行切断,即可得到第二显示基板200,本文中,将该切割线定义为cf切割线205,该cf切割线205与其对应的边缘线之间间隔设置;由于彩膜基板被沿着cf切割线切除了一部分,阵列基板对应这一切除部分的区域具有裸露的导电端子,能够用于绑定覆晶薄膜206柔性电路板,本文将阵列基板上的这一区域定义为olb区203。

60.在第一切割线101与第一显示区1之间通常会设置一些元器件和其他对位标记,所述非显示区2通常具有在多个第一显示区1的两侧呈相对设置的两条第二切割线102,具体地,参阅图2,第一显示基板100具有位于其长度方向上两端的两条第二切割线102,从第一显示基板100整体上看,多个第一显示区1呈矩阵排布,将位于衬底基板10长度方向上两端的两排第一显示区1设定为边缘第一显示区1,以图2所示的第一显示基板100为例,上端的边缘第一显示区1的上边缘线的连线即为衬底基板10的其中一条第二切割线102;同样地,位于下端的一排边缘第一显示区1的下边缘线的连线为衬底基板10的另一条第二切割线102。为避免互相干扰,在第二实施例中,所述对位标记组20沿所述第二切割线102设置,且所述第一对位标记21和所述第二对位标记22分别对应两条所述第二切割线102设置。本实施例中沿着第二切割线102布置对位标记组20,既能避免配向液层遮盖对位标记,又能在切割得到的第二显示基板200中残留部分标记,起到标识、防伪的作用。

61.实施例二

62.本技术还提出一种第二显示基板200,参阅图9和图10,第二显示基板200即为第一显示基板100中的第一显示区1。图10至图13为本技术提供的第二显示基板200的具体实施例。各第二显示基板200具有第二显示区202和布线区201,布线区201具有至少两条外边缘204,其中两条所述外边缘204在所述第二显示区202的两侧呈相对设置,且与第二显示区202间隔设置,整体来看,外边缘204表现为第二显示基板200的边缘线,也即第一显示区1的边缘线。至少一条所述外边缘204上设有第三对位标记210,且所述第三对位标记210位于所述布线区201内。

63.本技术提供的技术方案中,至少一条所述外边缘204上设有第三对位标记210,如此,对于第一显示基板100来说,在制备第一显示基板100时,可以在第一显示基板100的上端设置一排上外边缘204设有对位标记的第一显示区1,在第一显示基板100的下端设置一排下外边缘204设有对位标记的第一显示区1,如此,不仅能够获得如图2所示的第一显示基板100,使得对位标记组20易于定位、方便抓取,实现对检测框的定位,而且,在切断工艺后,对位标记能够在获得的第二显示基板200中残留一部分形成第三对位标记210,该第三对位标记210能够起到标识、防伪的作用,有助于保护产品。

64.具体地,第三对位标记210的具体设置有多种方式。参阅图10,第二显示基板200的布线区201中,其中一条外边缘204与第二显示区202之间具有cf切割线205,cf切割线205用于在玻璃切断工艺中指导从cf侧切割彩膜基板,cf切割线205与外边缘204在阵列基板上限定出的区域为olb区203,所述olb区203用于绑定覆晶薄膜206柔性电路板。为便于描述,将该外边缘204定义为第一外边缘204,另一外边缘204定义为第二外边缘204。参阅图12,在本实施例中,第三对位标记210设置在第二显示基板200的第一外边缘204上;参阅图13,在本实施例中,第三对位标记210设置在第二显示基板200的第二外边缘204上;参阅图11,在本

实施例中,第二显示基板200的第一外边缘204和第二外边缘204均设有第三对位标记210,不仅可以实现第二显示基板200可标识、防伪的效果,而且,在制备显示面板时,可以在各第一显示区1的两外边缘204均设置对位标记,如此一来,只需将多个第一显示区1按矩阵排布,即能使得制得的第一显示基板100的两条第二切割线102上均设有对位标记,使得第一显示区1的制备模块化,简化了第一显示基板100的制备步骤,提高了生产效率。

65.实施例三

66.此外,本技术还提出一种光学检测检测框的矫正方法。参阅图14,所述光学检测检测框的矫正方法包括以下步骤:

67.步骤s10,提供光学自动检测系统和如上文所述的第一显示基板100,所述光学自动检测系统中记录有所述对位标记组20的标准坐标,所述第一显示基板100包括衬底基板10和多个对位标记组20,所述衬底基板10具有非显示区2和呈矩阵分布的多个第一显示区1,所述非显示区2位于所述多个第一显示区1在长度或宽度方向上的两相对侧;各对位标记组20包括第一对位标记21和第二对位标记22,所述第一对位标记21和/或所述第二对位标记22至少部分位于所述非显示区2,所述第一对位标记21和/或所述第二对位标记22分别位于所述多个第一显示区1的两侧;

68.步骤s20,获取所述第一显示基板100的图像;

69.步骤s30,根据所述图像,获取所述对位标记组20的实测坐标;

70.步骤s40,将所述标准坐标与所述实测坐标对比,以获得偏移量;

71.步骤s50,根据所述偏移量,矫正检测框。

72.本实施例中,将上文所述的第一显示基板100置于光学自动检测系统的检测位置上,通过ccd摄像头对其进行扫描,以获取第一显示基板100的图像,获得图像的灰度分布图,然后在灰度分布图上选取对位标记组20,并采集其当前的实测坐标,再将该实测坐标与光学自动检测系统中存储的标准坐标进行对比,从而能够获得两个坐标之间的偏移量,最后将灰度分布图加上检测框并根据偏移量进行矫正即可。其中,第一显示基板100的具体结构参照上述实施例,由于本技术第一显示基板100采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述,本技术方法通过选用上文所述的第一显示基板100,对位标记组20合理分布,使得在获取对位标记组20的实测坐标时,摄像头更易于抓取对位标记,大大提高了检测效率,有助于提高产能。

73.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本技术的专利保护范围内。