1.本实用新型涉及工件加工设备领域,具体涉及一种挑线曲柄自动夹持定位装置。

背景技术:

2.在缝纫机行业中挑线杆组件用量大,挑线曲柄小组件因为保证其耐磨性,外径需电镀硬铬,电镀后要精加工,进行磨削,为了保证电镀层的均匀度,每个单品要找圆,加工效率很低,生产周期长,成了制约产能的重要一环,因其要保证成品电镀层厚度为0.03mm~0.05mm,在电镀前将外径尺寸磨至比成品尺寸小0.2mm,然后拿去电镀,电镀至比成品尺寸大0.2mm,因为电镀层厚度很厚,造成轴颈头边会出现飞边,和周边电镀层不均的问题,在精加工时,为了保证产品成品电镀层完整,因为长轴端两侧有中心孔,直接上顶针,即可保证其跳动,主要是短轴端,需要每个产品见表找正,跳动在0.1mm范围之内。这对操作者的技术功底要求很高,技术好的,很快就会找正,技术不好的要重复多次才可找正,造成效率低下。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种挑线曲柄自动夹持定位装置,降低短轴端定位难度,减少工人劳动量,提高加工效率,实用性强,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种挑线曲柄自动夹持定位装置,包括夹具主体和夹紧爪,所述夹紧爪为钢丝钳结构,且所述夹紧爪设置于所述夹具主体端部外侧;

6.所述夹具主体中部设置有工件,所述工件靠近所述夹紧爪一侧设置有短轴端,所述夹紧爪开口侧与所述短轴端外部两侧相卡接,所述夹紧爪远离所述夹具主体一侧设置有支撑该夹紧爪卡紧所述短轴端的调节气缸。

7.采用上述一种挑线曲柄自动夹持定位装置,在使用过程中,需要将所述工件装入所述夹具主体时,通过所述调节气缸的顶柱对所述夹紧爪进行支撑定位,确保所述夹紧爪开口侧的中心位置过磨床主轴的中心线,以保证工件的短轴端中心与磨床主轴旋转中心重合,而后操作人员控制所述调节气缸的伸缩端顶柱向外伸出,从而通过所述顶柱向前方移动以拉动外侧调节杆移动,从而通过所述调节杆牵拉所述夹紧爪开口进行闭合,同时所述顶柱通过所述调节杆带动所述夹紧爪向靠近工件方向移动,以将所述夹紧爪端部开口卡入所述短轴端外部两侧,以通过夹紧爪对短轴端进行定位锁定,之后通过所述夹具主体后方的气动夹紧装置对工件背部的长轴端进行锁定夹紧,而后通过控制所述调节气缸顶柱收缩以拉动所述调节杆支撑所述夹紧爪开口侧张开,从而松开所述短轴端,同时实现夹紧爪的退回动作,完成工件向夹具主体上的装夹过程。

8.作为优选,所述工件远离所述短轴端一侧设置有长轴端,该长轴端横向贯穿所述夹具主体,且所述长轴端远离所述工件一端延伸到所述夹具主体后方。

9.作为优选,所述夹具主体背部一侧设置有气动夹紧装置,所述长轴端伸入所述气动夹紧装置内侧,且所述长轴端与所述气动夹紧装置相卡紧。

10.作为优选,所述调节气缸靠近所述夹紧爪一端设置有气缸顶柱,所述夹紧爪内侧设置有两组调节杆,该调节杆与所述夹紧爪相铰接。

11.作为优选,两组所述调节杆数量均为两条且对称设置于所述夹紧爪内侧,两组所述调节杆内侧端部分别铰接于所述气缸顶柱外侧和所述调节气缸外侧。

12.作为优选,所述夹紧爪前端厚度小于所述短轴端长度,且所述夹紧爪前端开口两侧对称设置有两组贴合所述短轴端外圆周侧的弧形垫板。

13.有益效果在于:本实用新型通过在夹具主体外侧设置与磨床主轴轴线重合的顶柱,在顶柱外侧设置锁固工件外部短轴端的夹紧爪,通过夹紧爪对短轴端进行辅助定位,降低短轴端定位难度,减少工人劳动量,提高加工效率,实用性强。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

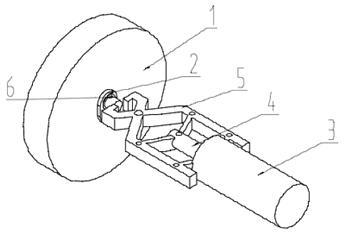

15.图1是本实用新型的立体结构示意图;

16.图2是本实用新型工件的主视结构图。

17.附图标记说明如下:

18.1、夹具主体;2、工件;3、调节气缸;4、顶柱;5、夹紧爪;6、短轴端;7、长轴端。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

20.参见图1-图2所示,本实用新型提供了一种挑线曲柄自动夹持定位装置,包括夹具主体1和夹紧爪5,夹具主体1为磨床夹具,夹紧爪5为钢丝钳结构,且夹紧爪5设置于夹具主体1端部外侧;

21.夹具主体1中部设置有工件2,工件2靠近夹紧爪5一侧设置有短轴端6,夹紧爪5开口侧与短轴端6外部两侧相卡接,夹紧爪5远离夹具主体1一侧设置有支撑该夹紧爪5卡紧短轴端6的调节气缸3。

22.作为可选的实施方式,工件2远离短轴端6一侧设置有长轴端7,该长轴端7横向贯穿夹具主体1,且长轴端7远离工件2一端延伸到夹具主体1后方,夹具主体1背部一侧设置有气动夹紧装置,长轴端7伸入气动夹紧装置内侧,且长轴端7与气动夹紧装置相卡紧,该气动夹紧装置为本领域现有技术,在此不做赘述;

23.调节气缸3靠近夹紧爪5一端设置有气缸顶柱4,夹紧爪5内侧设置有两组调节杆,该调节杆与夹紧爪5相铰接,两组调节杆数量均为两条且对称设置于夹紧爪5内侧,两组调节杆内侧端部分别铰接于气缸顶柱4外侧和调节气缸3外侧,从而在气缸伸缩端支撑顶柱4向外伸出时,通过该顶柱4带动调节杆向靠近工件2方向移动并旋转,从而通过调节杆拉动

夹紧爪5的两组转动臂,以通过两组该转动臂向彼此靠近方向转动,从而支撑夹紧爪5开口侧宽度逐渐减小,以通过该夹紧爪5对工件2的短轴端6进行夹紧定位;

24.夹紧爪5前端厚度小于短轴端6长度,便于夹紧爪5夹持短轴端6过程中避开短轴端6因为电镀造成的飞边,且夹紧爪5前端开口两侧对称设置有两组贴合短轴端6外圆周侧的弧形垫板,从而提高夹紧爪5对短轴端6的夹持稳定性。

25.采用上述结构,在使用过程中,需要将工件2装入夹具主体1时,通过调节气缸3的顶柱4对夹紧爪5进行支撑定位,确保夹紧爪5开口侧的中心位置过磨床主轴的中心线,以保证工件2的短轴端6中心与磨床主轴旋转中心重合,而后操作人员控制调节气缸3的伸缩端顶柱4向外伸出,从而通过顶柱4向前方移动以拉动外侧调节杆移动,从而通过调节杆牵拉夹紧爪5开口进行闭合,同时顶柱4通过调节杆带动夹紧爪5向靠近工件2方向移动,以将夹紧爪5端部开口卡入短轴端6外部两侧,以通过夹紧爪5对短轴端6进行定位锁定,之后通过夹具主体1后方的气动夹紧装置对工件2背部的长轴端7进行锁定夹紧,而后通过控制调节气缸3顶柱4收缩以拉动调节杆支撑夹紧爪5开口侧张开,从而松开短轴端6,同时实现夹紧爪5的退回动作,完成工件2向夹具主体1上的装夹过程;

26.通过在夹具主体1外侧设置与磨床主轴轴线重合的顶柱4,在顶柱4外侧设置锁固工件2外部短轴端6的夹紧爪5,通过夹紧爪5对短轴端6进行辅助定位,降低短轴端6定位难度,减少工人劳动量,提高加工效率,实用性强。

27.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。