1.本实用新型涉及一种螺杆制作技术领域,尤其指一种金属粉末成型的螺杆结构。

背景技术:

2.金属注射成形,简称mim,是一种将传统粉末冶金和现代塑料注塑成型技术结合而成的新型金属成形工艺。mim技术对于注射系统的螺杆、料管的材料要求是显而易见的。这里的原材料中塑料只起到粘结剂的作用,粘结金属粉末颗粒,使混合料在注射机筒中加热后具有流变性和润滑性,常见的以pp、pa、eva、pom等塑料为主。

3.现有一种申请号为cn201811175416.1名称为《一种金属注射成形用油蜡基粘结剂及其喂料制备方法》的中国发明专利申请公开了一种金属注射成形用油蜡基粘结剂及其喂料制备方法,该粘结剂由以下按质量百分数配比的原料组成:石蜡28%~45%,聚丙烯30%~50%,植物油20%~30%,增韧剂2%~15%。将金属粉末按一定装载量与粘结剂组元混合后,加入捏合机混炼,冷却后出捏合机,再通过单螺杆挤出机挤出并破碎,得到喂料。本发明中的粘结剂具有优良的流动性及保形性,提高了生坯力学性能,同时增加了喂料循环使用能力,有效降低了生产成本。然而,该制备方法采用的螺杆混炼效果仍不够理想,因此该制备方法采用的螺杆的结构还需进一步改进。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种物料输送顺滑,混炼效果好的金属粉末成型的螺杆结构。

5.本实用新型解决上述技术问题所采用的技术方案为:本金属粉末成型的螺杆结构,包括杆体和设置在杆体上的螺棱,所述螺棱包括进料段、熔融段和出料段,所述熔融段包括熔融一段、熔融二段、熔融三段和熔融四段,其特征在于:所述熔融一段、熔融二段、熔融三段和进料段均为单螺棱,熔融一段与进料段的螺距相同,熔融一段对应的杆体直径与进料段的杆体直径相同,熔融二段的杆体直径逐渐增大,所述熔融三段为柱状段,熔融三段对应的杆体直径与熔融二段结束位置的杆体直径相同,所述熔融四段为沿杆体圆周分布的呈螺旋形的混炼槽,在所述混炼槽上与混炼槽螺旋方向相交叉地设置有连通槽,所述连通槽的深度小于混炼槽的深度。

6.作为改进,在熔融四段的展开图上,所述混炼槽可优选与连通槽相垂直,所述混炼槽与连通槽的底面均为弧面。

7.进一步改进,所述熔融四段可优选包括间隔设置的混炼一段和混炼二段,在混炼一段和混炼二段上分别设置有对应的混炼槽和连通槽。

8.进一步改进,混炼一段和混炼二段的连接处可优选为底面呈弧形的环形凹部。

9.进一步改进,在混炼一段的初始位置可优选设置有第一倒角,在混炼二段的结束位置设置有第二倒角。

10.进一步改进,所述连通槽的深度可优选为2.05mm,所述混炼槽的深度可优选为

2.5mm。

11.作为改进,所述出料段可优选包括出料一段和出料二段,所述出料一段和出料二段均为单螺棱,在所述出料二段上沿杆体圆周分布有通槽。

12.进一步改进,所述通槽的开口方向可优选与杆体轴向相平行。

13.进一步改进,出料二段的任一相邻螺棱之间的杆体表面可优选为弧形槽,所述通槽的底面可优选为弧面。

14.作为改进,在进料段的初始位置处可优选设置有螺旋形的止回槽。

15.与现有技术相比,本实用新型的优点在于:熔融二段的杆体直径逐渐增大使粘接有金属粉末的粘接剂上压力逐渐增大,实现物料渐变增压,减少螺杆表面磨损;熔融四段为沿杆体圆周分布的呈螺旋形的混炼槽,且在混炼槽上与混炼槽螺旋方向相交叉地设置有连通槽,连通槽的深度小于混炼槽的深度,混炼槽与连通槽交叉设置,使流动性较强的液相物料能相对固相物料交错地流动,实现物料各处的均匀搅拌和充分熔融,改善物料混炼效果。经试验本螺杆机筒组合装置在mim加工中能使用一年以上,降低了装置的更换频率,有效延长了装置的使用寿命。

附图说明

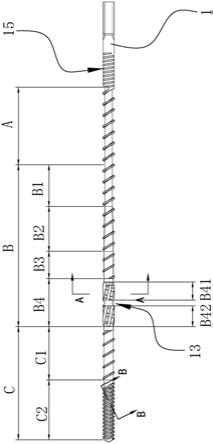

16.图1为本实用新型实施例的正面投影图;

17.图2为图1中熔融四段的展开图;

18.图3是图1中沿a-a线的剖面图;

19.图4是图1中沿b-b线的剖面图;

20.图5是图2中沿c-c线的剖面图;

21.图6是图1的侧面投影图。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.如图1至图6所示,本实施例的一种金属粉末成型的螺杆结构,包括杆体1和设置在杆体1上的螺棱,螺棱包括进料段a、熔融段b和出料段c,熔融段b包括熔融一段b1、熔融二段b2、熔融三段b3和熔融四段b4,熔融一段b1、熔融二段b2、熔融三段b3和进料段a均为单螺棱,熔融一段b1与进料段a的螺距相同,熔融一段b1对应的杆体直径与进料段a的杆体直径相同,熔融二段b2的杆体直径逐渐增大,熔融三段b3为柱状段,熔融三段b3对应的杆体直径与熔融二段b2结束位置的杆体直径相同,熔融四段b4为沿杆体1圆周分布的呈螺旋形的混炼槽11,在混炼槽11上与混炼槽11螺旋方向相交叉地设置有连通槽12,连通槽12的深度小于混炼槽11的深度。

24.在熔融四段b4的展开图上,混炼槽11与连通槽12相垂直,混炼槽11与连通槽12的底面均为弧面。熔融四段b4包括间隔设置的混炼一段b41和混炼二段b42,在混炼一段b41和混炼二段b42上分别设置有对应的混炼槽11和连通槽12。混炼一段b41和混炼二段b42的连接处为底面呈弧形的环形凹部13。在混炼一段b41的初始位置设置有第一倒角,在混炼二段b42的结束位置设置有第二倒角。连通槽12的深度为2.05mm,混炼槽11的深度为2.5mm。

25.出料段c包括出料一段c1和出料二段c2,出料一段c1和出料二段c2均为单螺棱,在

出料二段c2上沿杆体圆周分布有通槽14。通槽14的开口方向与杆体1轴向相平行。出料二段c2的任一相邻螺棱之间的杆体表面为弧形槽16,通槽14的底面为弧面。在进料段a的初始位置处设置有螺旋形的止回槽15。

技术特征:

1.一种金属粉末成型的螺杆结构,包括杆体(1)和设置在杆体(1)上的螺棱,所述螺棱包括进料段(a)、熔融段(b)和出料段(c),所述熔融段(b)包括熔融一段(b1)、熔融二段(b2)、熔融三段(b3)和熔融四段(b4),其特征在于:所述熔融一段(b1)、熔融二段(b2)、熔融三段(b3)和进料段(a)均为单螺棱,熔融一段(b1)与进料段(a)的螺距相同,熔融一段(b1)对应的杆体直径与进料段(a)的杆体直径相同,熔融二段(b2)的杆体直径逐渐增大,所述熔融三段(b3)为柱状段,熔融三段(b3)对应的杆体直径与熔融二段(b2)结束位置的杆体直径相同,所述熔融四段(b4)为沿杆体(1)圆周分布的呈螺旋形的混炼槽(11),在所述混炼槽(11)上与混炼槽(11)螺旋方向相交叉地设置有连通槽(12),所述连通槽(12)的深度小于混炼槽(11)的深度。2.根据权利要求1所述的螺杆结构,其特征在于:在熔融四段(b4)的展开图上,所述混炼槽(11)与连通槽(12)相垂直,所述混炼槽(11)与连通槽(12)的底面均为弧面。3.根据权利要求2所述的螺杆结构,其特征在于:所述熔融四段(b4)包括间隔设置的混炼一段(b41)和混炼二段(b42),在混炼一段(b41)和混炼二段(b42)上分别设置有对应的混炼槽(11)和连通槽(12)。4.根据权利要求3所述的螺杆结构,其特征在于:混炼一段(b41)和混炼二段(b42)的连接处为底面呈弧形的环形凹部(13)。5.根据权利要求4所述的螺杆结构,其特征在于:在混炼一段(b41)的初始位置设置有第一倒角,在混炼二段(b42)的结束位置设置有第二倒角。6.根据权利要求5所述的螺杆结构,其特征在于:所述连通槽(12)的深度为2.05mm,所述混炼槽(11)的深度为2.5mm。7.根据权利要求1至6中任一所述的螺杆结构,其特征在于:所述出料段(c)包括出料一段(c1)和出料二段(c2),所述出料一段(c1)和出料二段(c2)均为单螺棱,在所述出料二段(c2)上沿杆体圆周分布有通槽(14)。8.根据权利要求7所述的螺杆结构,其特征在于:所述通槽(14)的开口方向与杆体(1)轴向相平行。9.根据权利要求8所述的螺杆结构,其特征在于:出料二段(c2)的任一相邻螺棱之间的杆体表面为弧形槽(16),所述通槽(14)的底面为弧面。10.根据权利要求1至6中任一所述的螺杆结构,其特征在于:在进料段(a)的初始位置处设置有螺旋形的止回槽(15)。

技术总结

一种金属粉末成型的螺杆结构,包括杆体和螺棱,螺棱包括进料段、熔融段和出料段,熔融段包括熔融一段、熔融二段、熔融三段和熔融四段,熔融一段、熔融二段、熔融三段和进料段均为单螺棱,熔融一段与进料段的螺距相同,熔融一段对应的杆体直径与进料段的杆体直径相同,熔融二段的杆体直径逐渐增大,熔融三段为柱状段,熔融三段对应的杆体直径与熔融二段结束位置的杆体直径相同,熔融四段为沿杆体圆周分布的呈螺旋形的混炼槽,在混炼槽上与混炼槽螺旋方向相交叉地设置有连通槽,连通槽的深度小于混炼槽的深度。本实用新型的优点在于:实现物料渐变增压,减少螺杆表面磨损,物料各处的均匀搅拌和充分熔融,改善物料混炼效果。改善物料混炼效果。改善物料混炼效果。

技术研发人员:夏增富 夏瑜键

受保护的技术使用者:浙江华业塑料机械股份有限公司

技术研发日:2021.09.16

技术公布日:2022/2/11