1.本实用新型涉及义齿加工技术领域,特别涉及一种双防尘系统型五轴义齿切削仪。

背景技术:

2.义齿加工仪是一种新型雕刻机器,专门用于制作用户所需的义齿,能够根据实际情况为用户定制不同形状的义齿,在行业内得到了广泛应用。义齿加工仪主要包括外部壳体、内部切削组件和夹具几部分,在进行义齿打磨时将原料夹持在夹具上,内部切削组件对其进行切削加工,切削过程中产生的粉末等废料落到外部壳体中。

3.上述现有技术中存在以下不足:现有技术中义齿加工仪的外部壳体密封效果较差,义齿切削打磨过程中产生的细微粉末易由外部壳体扩散到空气中,对加工区域的空气造成污染。当外部壳体底部收集到一定量的废料需要清理时,人力清理的过程中也会有大量的粉末进入空气,造成空气污染,此问题亟待解决。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种双防尘系统型五轴义齿切削仪,具有通过双密封结构从而有效避免义齿加工过程中和外部壳体清理过程中的粉末污染空气的效果。

5.一种双防尘系统型五轴义齿切削仪,包括加工壳体,所述加工壳体下方连接有收料箱,所述收料箱一侧形成有开口,所述开口处安装有挡料板,所述加工壳体底壁形成有落料口,所述收料箱内安装有密封组件,所述密封组件包括驱动气缸和挡板,所述挡板安装在加工壳体底壁下表面处,所述驱动气缸的活塞杆通过连杆与挡板相连,所述驱动气缸的活塞杆伸出状态下所述挡板扣合在落料口处;

6.所述加工壳体侧壁上形成有开口,所述开口处铰接有门体,所述开口周缘形成有密封圈,所述门体扣合在开口上时所述密封圈与门体各处均贴合。

7.本实用新型进一步设置为:所述加工壳体底壁位于落料口长度方向两侧设置为两个导料板,两个所述导料板的宽度相等,所述挡板和驱动气缸的设置数量为两个,两个所述挡板分别滑移连接于两个所述导料板下方,两个所述驱动气缸的活塞杆伸出状态下两个所述挡板滑移至落料口下方拼合在一起。

8.本实用新型进一步设置为:两个所述导料板上表面设置为坡面,所述坡面靠近落料口一侧的高度低于另一侧的高度,所述坡面远离落料口一侧与加工壳体侧壁连接处形成有圆倒角。

9.本实用新型进一步设置为:所述挡板上表面与导料板下表面贴合,所述导料板下表面固定连接有导向柱,所述挡板上表面沿驱动气缸的活塞杆长度方向形成有导向槽,所述导向柱插接于导向槽内并沿导向槽滑移。

10.本实用新型进一步设置为:所述收料箱底壁设置有导料坡,所述导料坡与开口连

接一侧的高度低于另一侧的高度。

11.本实用新型进一步设置为:所述收料箱位于开口左右两侧形成有两条导轨,所述挡料板两侧分别嵌于两条导轨内,所述开口上半部分固定连接有密封板,所述密封板的高度大于挡料板的高度。

12.本实用新型进一步设置为:所述挡料板上连接有把手。

13.将待加工件放置在加工壳体内,将门体扣合在入料口处,门体各处均与密封圈接触,起到良好的密封效果,加工过程中产生的废料不易进入空气中造成污染,此时驱动气缸的活塞杆回缩,挡板位于导料板下方,以便加工产生的废料由落料口处进入收料箱中。当收料箱中的废料收集到一定量时,令驱动气缸的活塞伸出,两个挡板相互拼合挡住落料口,向上拉动挡料板使其沿导轨滑移同时使用编织袋等围住开口,废料沿导料坡滑动至袋子内,挡板的设置能够有效隔绝废料由入料口逸出,起到良好的密封效果,配合密封圈实现双密封,以保持加工空间的空气不被污染。

14.综上所述,本实用新型具有以下有益效果:

15.1.通过收料箱、密封组件和密封圈的设置,双密封结构同时避免加工过程中和排废料过程中的粉末造成空气污染的情况;

16.2.通过落料口两侧的导料板以及坡面的设置,以便废料直接排入收料箱内;

17.3.通过导向柱和导向槽的配合,能够保持挡板运动过程的稳定性。

附图说明

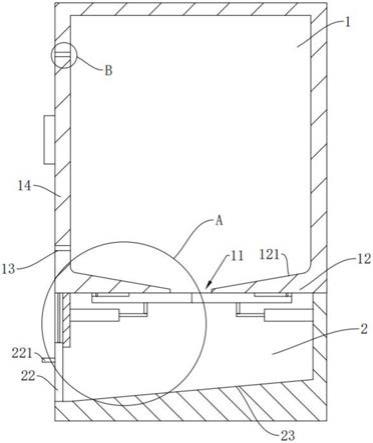

18.图1为本实用新型中用于体现整体的结构示意图;

19.图2为1中a部放大图;

20.图3为1中b部放大图。

21.图中,1、加工壳体;11、落料口;12、导料板;121、坡面;122、导向柱;13、入料口;131、密封圈;14、门体;2、收料箱;21、开口;211、导轨;212、密封板;22、挡料板;221、把手;23、导料坡;3、密封组件;31、驱动气缸;32、挡板;321、导向槽;33、连杆。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

23.实施例:

24.如图1至图3所示,为本实用新型中设计的一种双防尘系统型五轴义齿切削仪,包括加工壳体1,加工壳体1下方连接有收料箱2,收料箱2一侧形成有开口21,开口21处安装有挡料板22,加工壳体1底壁形成有落料口11,收料箱2内安装有密封组件3,密封组件3包括驱动气缸31和挡板32,挡板32安装在加工壳体1底壁下表面处,驱动气缸31的活塞杆通过连杆33与挡板32相连,驱动气缸31的活塞杆伸出状态下挡板32扣合在落料口11处;加工壳体1侧壁上形成有开口21,开口21处铰接有门体14,开口21周缘形成有密封圈131,门体14扣合在

开口21上时密封圈131与门体14各处均贴合。

25.如图1和图2所示,加工壳体1底壁位于落料口11长度方向两侧设置为两个导料板12,两个导料板12的宽度相等,挡板32和驱动气缸31的设置数量为两个,两个挡板32分别滑移连接于两个导料板12下方,两个驱动气缸31的活塞杆伸出状态下两个挡板32滑移至落料口11下方拼合在一起。两个导料板12上表面设置为坡面121,坡面121靠近落料口11一侧的高度低于另一侧的高度,坡面121远离落料口11一侧与加工壳体1侧壁连接处形成有圆倒角。

26.如图1和图2所示,挡板32上表面与导料板12下表面贴合,导料板12下表面固定连接有导向柱122,挡板32上表面沿驱动气缸31的活塞杆长度方向形成有导向槽321,导向柱122插接于导向槽321内并沿导向槽321滑移。收料箱2底壁设置有导料坡23,导料坡23与开口21连接一侧的高度低于另一侧的高度。收料箱2位于开口21左右两侧形成有两条导轨211,挡料板22两侧分别嵌于两条导轨211内,开口21上半部分固定连接有密封板212,密封板212的高度大于挡料板22的高度,挡料板22上连接有把手221。

27.上述实施例的实施原理为:将待加工件放置在加工壳体1内,将门体14扣合在入料口13处,门体14各处均与密封圈131接触,起到良好的密封效果,加工过程中产生的废料不易进入空气中造成污染,此时驱动气缸31的活塞杆回缩,挡板32位于导料板12下方,以便加工产生的废料由落料口11处进入收料箱2中。当收料箱2中的废料收集到一定量时,令驱动气缸31的活塞伸出,两个挡板32相互拼合挡住落料口11,向上拉动挡料板22使其沿导轨211滑移同时使用编织袋等围住开口21,废料沿导料坡23滑动至袋子内,挡板32的设置能够有效隔绝废料由入料口13逸出,起到良好的密封效果,配合密封圈131实现双密封,以保持加工空间的空气不被污染。

28.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。