1.本发明涉及压铸模具技术领域,尤其涉及一种压铸模具用高精度抽芯组件。

背景技术:

2.在生产过程中,压铸模具的抽芯结构会积聚铝渣或者污物,导致抽芯机构中的滑块合模不到位,若不及时清理,直接影响产品的生产质量。

3.中国实用新型专利授权公告号为cn 209681110 u,专利名称为一种抽芯内部装有内滑块的压铸模具,其公开了以下技术内容:下模座内安装有第一抽芯结构,第一抽芯结构包括第一油缸、第一导向块、第一内滑块和第一内滑块座,下模芯的上端中部安装有第一内滑块座,第一内滑块座内部的两侧均安装有横向滑动的第一内滑块,下模座内安装有上下滑动的第一导向块,第一导向块下端与下模座下部安装的第一油缸相连,第一导向块上部两侧侧壁之间的间距由下往上逐渐变小,第一导向块前、后端面的两侧均对称布置有两个第一斜导槽,两个第一斜导槽之间的间距由下往上逐渐变小。本实用新型在导向块上设计斜导槽,使得每个导向块能够分别带动两个内滑块,完成各自的抽芯运动,而存在的缺陷是斜导槽极易积聚铝渣或者污物,影响合模质量,鉴于这种情况,亟待改善。

技术实现要素:

4.基于此,本发明的目的在于提供一种压铸模具用高精度抽芯组件,实现对导槽的自动清理,避免导槽内污物或者铝渣的积聚,确保合模压铸的精度,从而确保产品的压铸质量。

5.本发明涉及一种压铸模具用高精度抽芯组件,包括油缸、导向块,所述油缸的动力输出端与所述导向块连接,所述导向块的上表面和下表面的相对两侧均设置有导槽,所述导向块上的相对两侧对应设置有滑块组件;所述滑块组件包括滑块、抽芯杆、两嵌合凸块组、两清洁组件,所述抽芯杆安装在所述滑块远离所述导向块的一侧,所述滑块靠向导向块的一侧形成有让位槽,所述让位槽的上槽壁和下槽壁均设置有与所述导槽对应的嵌合凸块组,所述嵌合凸块组包括两相向设置的嵌合凸块,所述滑块的上部和下部均安装有与所述导槽对应的清洁组件;所述清洁组件包括驱动电机、第一锥齿、第二锥齿、第三锥齿、第一清洁轮、第二清洁轮,所述驱动电机安装在所述滑块上,所述驱动电机的动力输出端贯穿所述滑块延伸至让位槽内并且位置与导槽对应,所述驱动电机的动力输出端连接有第一锥齿,所述第一锥齿的相对两侧均分别齿合有第二锥齿和第三锥齿,所述第二锥齿通过传动轴连接有第一清洁轮,所述第三锥齿通过传动轴连接有第二清洁轮,所述第一清洁轮、第二清洁轮的外侧面周向阵列设置有若干清洁刮片。

6.作为优选方案,所述导向块靠向所述油缸的一侧形成有收集内腔,所述收集内腔内设置有收集盒,所述收集盒通过支撑杆连接有盖板,所述盖板与所述导向块连接,所述油缸的动力输出端与所述盖板连接;各所述导槽靠向所述油缸的一侧均开设有与收集内腔连通的出屑孔。

7.作为优选方案,所述第一锥齿、第二锥齿、第三锥齿的连接处设置有与滑块连接的安装座。

8.作为优选方案,所述让位槽的上槽壁和下槽壁均向外延伸设置有与所述导槽对应的盖板条。

9.作为优选方案,所述导槽的底部设置为弧形面。

10.作为优选方案,所述导槽沿其长度方向的相对两侧槽壁上均设置有接近开关。

11.本发明的有益效果为:滑块的上部和下部均安装有与导槽对应的清洁组件,当导向块活动时,滑块带动清洁组件在导槽的范围内来回的位置变换从而实现同步的清洁动作,避免导槽内污物或者铝渣的积聚,确保合模压铸的精度,从而确保产品的压铸质量。

附图说明

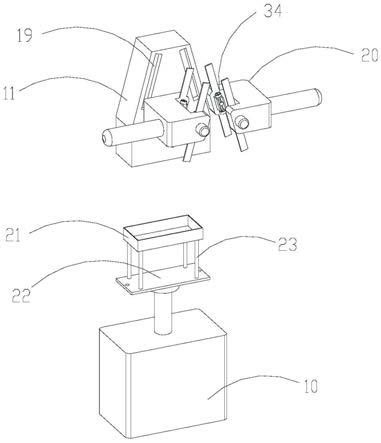

12.图1为本发明的整体视图。

13.图2为本发明的分解视图。

14.图3为本发明另一角度的分解视图(显示收集盒)。

15.图4为本发明另一角度的分解视图(显示收集内腔和出屑孔)。

16.图5为清洁组件的结构关系示意图。

17.附图标记为:油缸10、导向块11、滑块12、抽芯杆13、盖板条14、驱动电机15、安装座16、嵌合凸块17、导槽19、滑块组件20、收集盒21、支撑杆23、盖板22、第一锥齿25、第二锥齿26、传动轴27、第一清洁轮28、清洁刮片29、收集内腔30、出屑孔31、第三锥齿32、第二清洁轮33、清洁组件34、让位槽35。

具体实施方式

18.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合具体实施方式和附图对本发明作进一步详细描述。

19.本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

20.请参照图1-5所示,本发明提供一种压铸模具用高精度抽芯组件,包括油缸10、导向块11、內滑块座(图中省略展示),油缸10的动力输出端与导向块11连接,导向块11的上表面和下表面的相对两侧均设置有导槽19,导槽19的底部设置为弧形面。导向块11上的相对两侧对应设置有滑块组件20。实际安装操作时,滑块组件20滑动安装在內滑块座内部的两侧。

21.滑块组件20包括滑块12、抽芯杆13、两嵌合凸块组、两清洁组件34,抽芯杆13安装在滑块远离导向块11的一侧,滑块靠向导向块11的一侧形成有让位槽35,让位槽35的上槽壁和下槽壁均设置有与导槽19对应的嵌合凸块组,嵌合凸块组包括两相向设置的嵌合凸块17,滑块的上部和下部均安装有与导槽19对应的清洁组件34;清洁组件34包括驱动电机15、第一锥齿25、第二锥齿26、第三锥齿32、第一清洁轮28、第二清洁轮33,驱动电机15安装在滑

块12上,驱动电机15的动力输出端贯穿滑块12延伸至让位槽35内并且位置与导槽19对应,驱动电机15的动力输出端连接有第一锥齿25,第一锥齿25的相对两侧均分别齿合有第二锥齿26和第三锥齿32,第二锥齿26通过传动轴27连接有第一清洁轮28,第三锥齿32通过传动轴连接有第二清洁轮33,第一清洁轮28、第二清洁轮33的外侧面周向阵列设置有若干清洁刮片29。清洁动作时,驱动电机15促使第一锥齿25转动,第一锥齿25转动同步带动第二锥齿26和第三锥齿32转动,第二锥齿26和第三锥齿32的转动从而使第一清洁轮28、第二清洁轮33进行转动,在第一清洁轮28、第二清洁轮33转动过程中对导槽19的铝渣或者污物进行刮除。

22.导向块11靠向油缸10的一侧形成有收集内腔30,收集内腔30内设置有收集盒21,收集盒21通过支撑杆23连接有盖板22,盖板22与导向块11连接,油缸10的动力输出端与盖板22连接;各导槽19靠向油缸10的一侧均开设有与收集内腔30连通的出屑孔31。清洁刮片29刮出的铝渣或者污物穿过出屑孔31再统一汇聚到收集盒21中,再定期取出收集盒21进行清理即可。

23.第一锥齿25、第二锥齿26、第三锥齿32的连接处设置有与滑块12连接的安装座16。

24.作为优选的实施方式,让位槽35的上槽壁和下槽壁均向外延伸设置有与导槽19对应的盖板条14,通过盖板条14进料阻挡铝渣或者污物进入到导槽19内。盖板条14靠向导向块11的一表面与导向块11的表面相贴接触。

25.作为优选的实施方式,导槽19沿其长度方向的相对两侧槽壁上均设置有接近开关。用以感应滑块12是否处于既定位置,再将信号反馈给控制系统,从而确保本结构的操作精度。

26.本发明中,滑块的上部和下部均安装有与导槽对应的清洁组件,当导向块活动时,滑块带动清洁组件在导槽的范围内来回的位置变换从而实现同步的清洁动作,避免导槽内污物或者铝渣的积聚,确保合模压铸的精度,从而确保产品的压铸质量。

27.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。