1.本发明涉及一种模具结构,尤其是一种防止铝合金压铸件变形的模具结构。

背景技术:

2.在铝合金压铸件生产时,模具开模后压铸件是靠模具推杆固定板将众多顶杆均衡顶出,然后顶杆再将压铸件均衡顶出,但实际生产中经常发生压铸件因为产品局部抱紧力偏大造成铸件顶出不均衡导致铝合金压铸件取出来已发生变形。由于产品和模具结构设计的限制,产品局部抱紧力偏大无法消除,同时铝合金材质延伸率较差,生产出来的压铸件整形时易开裂导致产品报废。

技术实现要素:

3.本发明的目的是提供一种防止铝合金压铸件变形的模具结构,能够解决铝合金压铸件在被顶杆顶出时因顶杆顶出力不均衡导致的变形问题。

4.为了解决上述技术问题,本发明的技术方案如下:一种防止铝合金压铸件变形的模具结构,包括模具本体,其特征在于:所述模具本体的内腔,在铸件变形的位置所对应的内腔表面上设有向模具内部凹进去凹槽,所述凹槽为由两边浅向中间深的逐渐过渡结构。

5.对上述技术方案的改进:所述凹槽呈月牙形。

6.对上述技术方案的改进:所述凹槽的数量是按照零件变形量的大小来设置的。

7.对上述技术方案的改进:所述零件变形量<0.8mm时,设置2-3个凹槽。

8.对上述技术方案的改进:所述零件变形量0.8-1.5mm时,设置3-4个凹槽。

9.对上述技术方案的改进:所述零件变形量1.5-3mm时,设置4-6个凹槽。

10.对上述技术方案的改进:所述凹槽的结构,长度方向为12-23mm,宽度方向为3-8mm,深度为2-5mm,凹槽的结构与模具取模轴线方向成30-60

°

。

11.有益效果:使用本发明所述的一种防止铝合金压铸件变形的模具结构,在铸件变形位置所对应的模具内腔表面上设计向模具内部凹进去的凹槽,在铝合金液态凝固成型后会在铸件表面多出一块与凹槽对应的凸起结构,在铸件被顶出时,充型在模具内部形成的凸出结构会阻碍局部位置顶出从而形成较大相反的顶出阻力,可以抵消产品局部较大的相反方向的模具抱紧力,最终压铸件顶出时尺寸符合图纸公差要求,变形问题可以彻底解决。

12.月牙形结构两边浅中间深逐渐过渡、避免尖角应力从而减少对模具的损伤,同时月牙形结构设计为四周圆弧过渡可在铝合金压铸件顶出时,零件突出的“月牙形”结构与模具平滑移动,防止零件被月牙形结构拉裂。

13.针对零件变形量大小来设置月牙形结构数量,通常情况下零件变形量<0.8mm时设置2-3个月牙形结构,零件变形量0.8-1.5mm时设置3-4个月牙形结构,零件变形量1.5-3mm时设置4-6个月牙形结构。月牙形结构通常设计在零件变形量最大位置处能起到最大的效果,且设计在模具平面位置上,便于模具打磨处理。

14.月牙形结构一般长度方向设计为12-23mm,宽度方向设计为3-8mm,深度设计为2-5mm。该结构与模具取模轴线方向成30-60

°

,可以保证较小的凹进体积形成较大的阻力,减少铸件顶出后较小的打磨工作量。

15.采用本发明所述的一种防止铝合金压铸件变形的模具结构,可以完全解决因产品和模具结构设计因素导致的铸件变形问题,对压铸件的合格率有显著的提升。

附图说明

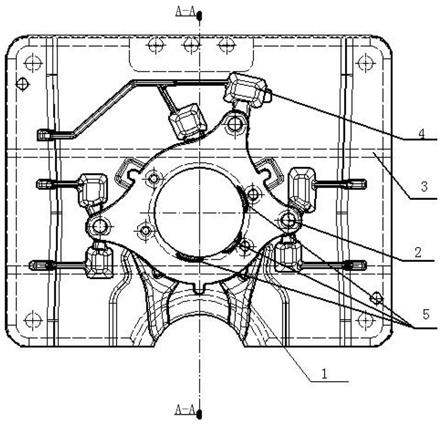

16.图1 为实施例一的主视图;图2 为实施例一的剖视图;图3 为实施例二的主视图;图4 为实施例二的局部放大图。

具体实施方式

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.下面通过几个不同的实施例,说明一下不同零件大小所采用的月牙形凹陷部位的设计参数。

19.实施例一:如图1、图2所示的喷油垫块月牙形结构设计示意图,该喷油垫块产品(2)右侧凸台位置处发生变形导致加工不见光,变形量0.7-1.2mm,因此在压铸模具静模模称(3)中间大圆中间位置设计三个月牙形结构(5),喷油垫块月牙形结构(5)长度15mm,宽度5mm,深度4mm。增加月牙形结构设计后喷油垫块凸台位置变形量明显降低较至0.1-0.2mm,变形量小于产品加工余量,产品生产较稳定,设计月牙形结构后在零件成型时凸出来的多肉部位通过机加工去除。

20.实施例二:如图3、图4所示的 发电机支架月牙形结构设计示意图,该发电机支架(1)左侧孤立凸台出现变形导致加工不加光,变形量0.5-0.8mm,因此在压铸模具静模(3)靠近变形的凸台处设计两个月牙形结构(2),发电机支架月牙形结构(2)长度设计为12mm,宽度为4.5mm,深度为2.5mm。增加月牙形结构设计后左侧凸台位置变形明显改善,加工不见光废品已经完全消除。

21.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

22.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,

可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种防止铝合金压铸件变形的模具结构,包括模具本体,其特征在于:所述模具本体的内腔,在铸件变形的位置所对应的内腔表面上设有向模具内部凹进去凹槽,所述凹槽为由两边浅向中间深的逐渐过渡结构。2.根据权利要求1所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述凹槽呈月牙形。3.根据权利要求1或2所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述凹槽的数量是按照零件变形量的大小来设置的。4.根据权利要求3所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述零件变形量<0.8mm时,设置2-3个凹槽。5.根据权利要求3所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述零件变形量0.8-1.5mm时,设置3-4个凹槽。6.根据权利要求3所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述零件变形量1.5-3mm时,设置4-6个凹槽。7.根据权利要求1或2或4或5或6所述的一种防止铝合金压铸件变形的模具结构,其特征在于:所述凹槽的结构,长度方向为12-23mm,宽度方向为3-8mm,深度为2-5mm,凹槽的结构与模具取模轴线方向成30-60

°

。

技术总结

本发明提供了一种防止铝合金压铸件变形的模具结构设计,涉及模具铸造领域,包括模具本体,所述模具本体的内腔,在铸件变形的位置所对应的内腔表面上设有向模具内部凹进去凹槽,所述凹槽为由两边浅向中间深的逐渐过渡结构。使用本发明所述的一种防止铝合金压铸件变形的模具结构,在铸件变形位置所对应的模具内腔表面上设计向模具内部凹进去的凹槽,在铝合金液态凝固成型后会在铸件表面多出一块与凹槽对应的凸起结构,在铸件被顶出时,充型在模具内部形成的凸出结构会阻碍局部位置顶出从而形成较大相反的顶出阻力,可以抵消产品局部较大的相反方向的模具抱紧力,最终压铸件顶出后尺寸符合图纸要求公差要求,变形问题可以彻底解决。底解决。底解决。

技术研发人员:金柱 钱运亮 陈娟 彭鹏 陈支平 姚辉

受保护的技术使用者:东风(十堰)有色铸件有限公司

技术研发日:2021.11.19

技术公布日:2022/2/15