ta1-q235复合板对接焊接用材料及焊接方法

技术领域

1.本发明属于金属材料焊接技术领域,具体涉及一种ta1-q235复合板对接焊接用材料,还涉及采用该材料用于ta1-q235复合板的焊接方法。

背景技术:

2.钛和钢由于热物理性能差异较大,且两种之间反应将生成脆性fe-ti金属间化合物,导致其连接方式通常以固相焊为主。比如摩擦焊、爆炸焊接、扩散焊。其中,爆炸焊接可以制备大面积的钛-钢复合板结构,该复合板同时具有钛优异的耐腐蚀性能和钢的高强度特点,受到石油化工行业的青睐。但是,在进行管道、压力容器等的制备时,不可避免要涉及到对复合板进行对接连接。在进行对接连接时,fe-ti脆性相的产生是决定其对接接头质量的关键。相关研究表明,采用单一焊丝进行钛-钢复合板过渡层焊接时,fe-ti相的含量依旧很高,接头脆性较大。因此,为了实现钛-钢复合板的大规模工程应用,开发复合型的过渡层焊材,有效控制焊缝中fe-ti脆性相的形成和分布,具有重要的工程实际意义。

技术实现要素:

3.本发明的目的是提供一种ta1-q235复合板对接焊接用材料,解决了ta1-q235层状复合板无法直接熔焊对接的问题。

4.本发明的第二个目的是提供一种ta1-q235复合板的焊接方法。

5.本发明所采用的第一个技术方案是,一种ta1-q235复合板对接焊接用材料,包括有激光熔覆层和tig焊接用铜基层的焊接材料;

6.激光熔覆层所用原料为激光熔覆用粉末,激光熔覆粉末按质量百分比由以下组分组成:cu粉30~40%,v粉20~30%,ni粉10~20%,ag粉10~20%,b粉5~10%,以上组分质量百分比之和为100%;

7.tig焊接用铜基层所用原料为tig焊接用铜基药芯焊丝,tig焊接用铜基药芯焊丝包括药芯和焊皮,其中药粉按质量百分比由以下组分组成:ag粉20~30%,v粉15~25%,nb粉15~25%,ni粉10~20%,al粉5~10%,co粉5~10%,b粉5~10%,以上组分质量百分比之和为100%;焊皮为紫铜带。

8.本发明的特征还在于,

9.激光熔覆用粉末原料粉末的各个组分的纯度具体为:cu粉的纯度≥99.9%,v粉的纯度≥99.9%,ni粉的纯度≥99.9%,ag粉的纯度≥99.9%,b粉的纯度≥99.9%。

10.tig焊接用铜基药芯焊丝的药芯中各个粉末的纯度为:ag粉的纯度≥99.9%,v粉的纯度≥99.9%,nb粉的纯度≥99.9%,ni粉的纯度≥99.9%,al粉的纯度≥99.9%,co粉的纯度≥99.9%,b粉的纯度≥99.9%。

11.tig焊接用铜基药芯焊丝中药粉的填充量控制在30~35wt%。

12.激光熔覆用粉末的制备方法,具体步骤如下:

13.步骤1:按质量百分比分别称取cu粉40%,v粉20%,ni粉20%,ag粉10%,b粉10%,

以上组分质量百分比之和为100%;

14.步骤2:将步骤1各原料粉末混合后真空熔炼,采用气雾化方法制粉;其中,以n2作为雾化气体,雾化压力为6-8mpa,雾化过程保持熔体的过热度在100~150℃之间;

15.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内;

16.步骤4:对制备的粉末进行真空包装,待用。

17.tig焊接用铜基药芯焊丝的制备方法,具体步骤如下:

18.步骤1:按质量百分比分别称取ag粉20~30%,v粉15~25%,nb粉15~25%,ni粉10~20%,al粉5~10%,co粉5~10%,b粉5~10%,以上组分质量百分比之和为100%;

19.步骤2:将步骤1称取的各个药粉,置于真空加热炉内加热,加热温度为250℃-300℃,保温时间为1-2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1-2h;

20.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;

21.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

22.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为410℃-430℃,热处理的时间为3.5-4h;

23.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

24.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

25.本发明所采用的第二个技术方案是,一种ta1-q235复合板的焊接方法,采用上述的ta1-q235复合板对接焊接用材料用于焊接ta1-q235复合板,具体步骤如下:

26.首先,ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1~2mm处剥离出钢层,钢层的剥离长度为1~2mm;

27.然后,开始ta1-q235复合板对接焊接,先用er50-6焊丝在q235侧坡口焊接q235剥离层,采用mig焊接方式,焊接电流180-250a;再用所述激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面0.5~1.5mm,激光功率4-6kw,光斑直径2-3mm,送粉速度80-100g/min;然后用所述tig焊接用铜基药芯焊丝在激光熔覆层上焊接,采用tig焊接方式,焊接电流80-120a;

28.最后,用erti-1焊丝焊接ta1层,采用tig焊接方式,焊接电流100-150a,所得焊接接头具有优良的强韧性。

29.本发明的特征还在于,

30.q235侧v形坡口角度为50

°±5°

,ta1侧v形坡口角度为60

°±5°

。

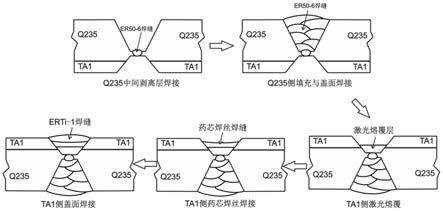

31.本发明的有益效果是:

32.(1)本发明焊接材料采用的激光熔覆粉末,以cu元素为主,可以起到连接底部钢母材和两侧钛母材的作用;配合v、ni、ag、b合金粉,起到控制焊缝中fe-ti脆性相、提高焊缝塑韧性的目的。

33.(2)本发明焊接材料采用的药芯焊丝,药粉中以ag元素为主,可以降低焊丝的熔点,配合v、nb、ni、al、co、b粉,在进一步控制焊缝中fe-ti脆性相的同时,可调控cu-ti相的含量和分布,从而减小cu元素的扩散,保证盖面钛焊缝优异的耐蚀性能。

34.(3)本发明焊接材料采用的激光熔覆粉末和药芯焊丝,制备工艺简单,便于进行大规模批量生产。

35.(4)本发明方法针对钛-钢复合板对接焊接时fe-ti脆性相的生成问题,采用两层过渡层进行焊接,可有效抑制脆性相的生成,获得优异的对接接头;

36.(5)本发明方法采用激光熔覆与熔焊相结合,利用激光熔覆低的稀释率和高的焊缝精度,可以最大程度减小钛-钢界面处母材的熔化;在激光熔覆层上进行药芯焊丝的焊接,通过药粉中的合金组元,可以综合调控焊缝的性能。

37.(6)本发明方法采用ta1-q235层状复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1~2mm处剥离出钢层,钢层的剥离长度为1~2mm。钢层的剥离可以保证激光熔覆时的质量。复合板对接焊接时,焊缝不同区域采用不同的焊材进行焊接,从而可以保证合金元素的合理过渡。

附图说明

38.图1是本发明方法中焊接ta1-q235层状复合板采用的坡口形式示意图;

39.图2是本发明ta1-q235层状复合板的焊接方法的流程示意图;

40.图3为本发明实施案例2制备的激光熔覆粉末的扫描电镜图片;

41.图4为本发明实施案例2制备的激光熔覆粉末在ta1-q235层状复合板焊接时焊缝的显微组织;

42.图5为本发明实施案例2制备的药芯焊丝,在ta1-q235层状复合板焊接时焊缝显微组织;

43.图6为本发明实施案例2所得的ta1-q235层状复合板对接接头,erti-1侧的拉伸断口形貌。

具体实施方式

44.下面结合附图和具体实施方式对本发明进行详细说明。

45.本发明提供一种ta1-q235复合板对接焊接用材料,包括有激光熔覆层和tig焊接用铜基层的焊接材料;

46.激光熔覆层所用原料为激光熔覆用粉末,激光熔覆粉末按质量百分比由以下组分组成:cu粉30~40%,v粉20~30%,ni粉10~20%,ag粉10~20%,b粉5~10%,以上组分质量百分比之和为100%;

47.tig焊接用铜基层所用原料为tig焊接用铜基药芯焊丝,tig焊接用铜基药芯焊丝包括药芯和焊皮,其中药粉按质量百分比由以下组分组成:ag粉20~30%,v粉15~25%,nb粉15~25%,ni粉10~20%,al粉5~10%,co粉5~10%,b粉5~10%,以上组分质量百分比之和为100%;焊皮为紫铜带,紫铜带厚度0.3mm,宽度7mm。

48.激光熔覆用粉末原料粉末的各个组分的纯度具体为:cu粉的纯度≥99.9%,v粉的纯度≥99.9%,ni粉的纯度≥99.9%,ag粉的纯度≥99.9%,b粉的纯度≥99.9%。

49.tig焊接用铜基药芯焊丝的药芯中各个粉末的纯度为:ag粉的纯度≥99.9%,v粉的纯度≥99.9%,nb粉的纯度≥99.9%,ni粉的纯度≥99.9%,al粉的纯度≥99.9%,co粉的纯度≥99.9%,b粉的纯度≥99.9%,上述7种药粉的粒度都是200目。

50.tig焊接用铜基药芯焊丝中药粉的填充量控制在30~35wt%。

51.激光熔覆用粉末的制备方法,具体步骤如下:

52.步骤1:按质量百分比分别称取cu粉40%,v粉20%,ni粉20%,ag粉10%,b粉10%,以上组分质量百分比之和为100%;

53.步骤2:将步骤1各原料粉末混合后真空熔炼,采用气雾化方法制粉;其中,以n2作为雾化气体,雾化压力为6-8mpa,雾化过程保持熔体的过热度在100~150℃之间;

54.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内;

55.步骤4:对制备的粉末进行真空包装,待用。

56.tig焊接用铜基药芯焊丝的制备方法,具体步骤如下:

57.步骤1:按质量百分比分别称取ag粉20~30%,v粉15~25%,nb粉15~25%,ni粉10~20%,al粉5~10%,co粉5~10%,b粉5~10%,以上组分质量百分比之和为100%;

58.步骤2:将步骤1称取的各个药粉,置于真空加热炉内加热,加热温度为250℃-300℃,保温时间为1-2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1-2h;

59.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;tig焊接用铜基药芯焊丝中药粉的填充量控制在30~35wt%。

60.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

61.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为410℃-430℃,热处理的时间为3.5-4h;

62.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

63.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

64.该激光熔覆粉末各组分的作用和功能如下:

65.cu元素作为激光熔覆粉末的主要合金元素,在q235基体上进行激光熔覆时,cu元素与底部q235母材、两侧ta1母材之间的结合较好。cu的熔点较q235和ta1低,所以可以实现熔-钎焊的效果,即可以最大限度减少fe、ti元素熔入焊缝中,从而从根本上控制fe-ti脆性相的含量。cu与q235之间主要生成固溶体相,cu与ta1之间会有多种cu-ti金属间化合物生成。但是由于激光熔覆的斑点较小,再加上熔-钎焊的效果,熔覆层中所形成的cu-ti金属间化合物较少。v粉作为激光熔覆粉末的主要组元,v与两侧ta1的亲和力较好,可以形成固溶体相,提高熔覆层与两侧ta1的结合强度;ni粉与q235的亲和力较好,可以形成固溶体相,从而提高熔覆层与底部q235之间的结合强度。ag粉、b粉在一定程度上起着提高熔覆金属的流动性及与基体润湿性的作用。ag粉可以与ti和cu之间反应生成共晶组织,进一步弱化fe-ti

脆性相和cu-ti相的含量。

66.该药芯焊丝中各组分的作用和功能如下:

67.cu作为药芯焊丝的主要合金组元,由于激光熔覆层的主要合金组元也为cu,因此药芯焊丝中的cu可以保证与底部激光熔覆层之间较好的冶金结合。cu的另外一个作用与上述激光熔覆粉末中的作用类似,即起到降低焊缝熔点,形成熔-钎焊的效果,从而避免了焊缝中fe-ti脆性相的形成。ag粉作为药芯焊丝药粉的主要合金组元,由于其熔点较低,有助于在进行药芯焊丝焊接时熔-钎焊效果的形成,另一方面,ag与cu、ti元素之间可以形成塑韧性较好的共晶组织,弱化cu-ti金属间化合物的不利作用。v和nb在药芯焊丝的作用类似,主要是提高焊缝与盖面钛焊缝的结合强度。al元素的存在可以细化焊缝的晶粒尺寸;co元素的存在可以提高焊缝的强度;b元素的主要作用是降低焊丝熔点。

68.本发明还提供一种ta1-q235复合板的焊接方法,采用上述的ta1-q235复合板对接焊接用材料用于焊接ta1-q235复合板,具体步骤如下:

69.首先,ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1~2mm处剥离出钢层,钢层的剥离长度为1~2mm,如图1所示;

70.然后,开始ta1-q235复合板对接焊接,焊接顺序如图2所示,先用er50-6焊丝在q235侧坡口焊接q235剥离层,采用mig焊接方式,焊接电流180-250a;再用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面0.5~1.5mm,激光功率4-6kw,光斑直径2-3mm,送粉速度80-100g/min;然后用本发明的tig焊接用铜基药芯焊丝在激光熔覆层上焊接,采用tig焊接方式,焊接电流80-120a;

71.最后,用erti-1焊丝焊接ta1层,采用tig焊接方式,焊接电流100-150a,所得焊接接头具有优良的强韧性。

72.其中,q235侧v形坡口角度为50

°±5°

,ta1侧v形坡口角度为60

°±5°

。

73.实施例1

74.激光熔覆粉末制备:

75.步骤1:按质量百分比分别称取cu粉30%,v粉30%,ni粉10%,ag粉20%,b粉10%,以上组分质量百分比之和为100%;

76.步骤2:将步骤1各原料合金粉末混合后真空熔炼,采用气雾化方法制粉。其中,以n2作为雾化气体,雾化压力为6mpa,雾化过程保持熔体的过热度在100~150℃之间;

77.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内。

78.步骤4:对制备的粉末进行真空包装,待用。

79.药芯焊丝制备:

80.步骤1:按质量百分比分别称取ag粉30%,v粉15%,nb粉15%,ni粉10%,al粉10%,co粉10%,b粉10%,以上组分质量百分比之和为100%;上述7种药粉的粒度都是200目;

81.步骤2:将步骤1称取的合金粉,置于真空加热炉内加热,加热温度为250℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1h;

82.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得

到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;tig焊接用铜基药芯焊丝中药粉的填充量控制在30wt%;紫铜带厚度0.3mm,宽度7mm。

83.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

84.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为410℃,热处理的时间为3.5h;

85.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

86.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

87.用实施例1制备的ta1-q235层状复合板用激光熔覆粉末和药芯焊丝,配合erti-1焊丝(ta1层),及er50-6焊丝(q235层)焊接ta1-q235复合板。焊接工艺为:ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1mm处剥离出钢层,钢层的剥离长度为1mm。复合板对接焊接时,先用er50-6焊丝在q235侧坡口焊接q235侧剥离层(tig焊接),焊接电流150-180a;接着用er50-6焊丝完成q235侧坡口的填充与盖面(mig焊接),焊接电流180-250a;然后用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面0.5mm,激光功率6kw,光斑直径3mm,送粉速度100g/min;再此基础上,用本发明的药芯焊丝在激光熔覆层上焊接(tig焊接),焊接电流80-120a;最后用erti-1焊丝焊接ta1层(tig焊接),焊接电流100-150a。其中,q235侧v形坡口角度为50

°

,ta1侧v形坡口角度为60

°

。

88.经测试,焊接接头力学性能为:抗拉强度323mpa,断后延伸率15%。

89.实施例2

90.激光熔覆粉末制备:

91.步骤1:按质量百分比分别称取cu粉40%,v粉20%,ni粉20%,ag粉10%,b粉10%,以上组分质量百分比之和为100%;

92.步骤2:将步骤1各原料合金粉末混合后真空熔炼,采用气雾化方法制粉。其中,以n2作为雾化气体,雾化压力为6mpa,雾化过程保持熔体的过热度在100~150℃之间;

93.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内。

94.步骤4:对制备的粉末进行真空包装,待用。

95.药芯焊丝制备:

96.步骤1:按质量百分比分别称取ag粉20%,v粉25%,nb粉20%,ni粉20%,al粉5%,co粉5%,b粉5%,以上组分质量百分比之和为100%;上述7种药粉的粒度都是200目;

97.步骤2:将步骤1称取的合金粉,置于真空加热炉内加热,加热温度为250℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1h;

98.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;;tig焊接用铜基药芯焊丝中药粉的填充量控制在35wt%;紫铜带厚度0.3mm,宽度7mm。

99.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

100.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为410℃,热处理的时间为3.5h;

101.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

102.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用

103.用实施例2制备的ta1-q235层状复合板用激光熔覆粉末和药芯焊丝,配合erti-1焊丝(ta1层),及er50-6焊丝(q235层)焊接ta1-q235复合板。焊接工艺为:ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下2mm处剥离出钢层,钢层的剥离长度为2mm。复合板对接焊接时,先用er50-6焊丝在q235侧坡口焊接q235侧剥离层(tig焊接),焊接电流150-180a;接着用er50-6焊丝完成q235侧坡口的填充与盖面(mig焊接),焊接电流180-250a;然后用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面1.5mm,激光功率6kw,光斑直径3mm,送粉速度100g/min;再此基础上,用本发明的药芯焊丝在激光熔覆层上焊接(tig焊接),焊接电流80-120a;最后用erti-1焊丝焊接ta1层(tig焊接),焊接电流100-150a。其中,q235侧v形坡口角度为55

°

,ta1侧v形坡口角度为65

°

。

104.经测试,焊接接头力学性能为:抗拉强度355mpa,断后延伸率16%。

105.实施例2制备得到的激光熔覆粉末,其扫描电镜形貌如图3所示,从图中可以看出粉末的球形度较好。图4为激光熔覆焊缝的显微组织,图中可以看出,在较高冷却速度下,焊缝以柱状树枝晶为主。图5为药芯焊丝焊接ta1-q235层状复合板焊缝显微组织,从图中可以看出,焊缝中存在cu基固溶体、cu4ti化合。图6为复合板对接接头拉伸断口中erti-1焊缝处的断口形貌,可以看出erti-1焊缝以轫窝为主,说明cu元素对其影响较小,熔-钎焊效果显著。

106.实施例3

107.激光熔覆粉末制备:

108.步骤1:按质量百分比分别称取cu粉35%,v粉30%,ni粉15%,ag粉15%,b粉5%,以上组分质量百分比之和为100%;

109.步骤2:将步骤1各原料合金粉末混合后真空熔炼,采用气雾化方法制粉。其中,以n2作为雾化气体,雾化压力为6mpa,雾化过程保持熔体的过热度在100~150℃之间;

110.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内。

111.步骤4:对制备的粉末进行真空包装,待用。

112.药芯焊丝制备:

113.步骤1:按质量百分比分别称取ag粉25%,v粉20%,nb粉25%,ni粉12%,al粉6%,co粉6%,b粉6%,以上组分质量百分比之和为100%;上述7种药粉的粒度都是200目;

114.步骤2:将步骤1称取的合金粉,置于真空加热炉内加热,加热温度为250℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为

1h;

115.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;tig焊接用铜基药芯焊丝中药粉的填充量控制在33wt%;紫铜带厚度0.3mm,宽度7mm。

116.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

117.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为410℃,热处理的时间为3.5h;

118.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

119.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用

120.用实施例3制备的ta1-q235层状复合板用激光熔覆粉末和药芯焊丝,配合erti-1焊丝(ta1层),及er50-6焊丝(q235层)焊接ta1-q235复合板。焊接工艺为:ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1mm处剥离出钢层,钢层的剥离长度为1mm。复合板对接焊接时,先用er50-6焊丝在q235侧坡口焊接q235侧剥离层(tig焊接),焊接电流150-180a;接着用er50-6焊丝完成q235侧坡口的填充与盖面(mig焊接),焊接电流180-250a;然后用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面0.5mm,激光功率6kw,光斑直径3mm,送粉速度100g/min;再此基础上,用本发明的药芯焊丝在激光熔覆层上焊接(tig焊接),焊接电流80-120a;最后用erti-1焊丝焊接ta1层(tig焊接),焊接电流100-150a。其中,q235侧v形坡口角度为45

°

,ta1侧v形坡口角度为55

°

。

121.经测试,焊接接头力学性能为:抗拉强度351mpa,断后延伸率14%。

122.实施例4

123.激光熔覆粉末制备:

124.步骤1:按质量百分比分别称取cu粉32%,v粉25%,ni粉20%,ag粉15%,b粉8%,以上组分质量百分比之和为100%;步骤2:将步骤1各原料合金粉末混合后真空熔炼,采用气雾化方法制粉。其中,以n2作为雾化气体,雾化压力为8mpa,雾化过程保持熔体的过热度在100~150℃之间;

125.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内。

126.步骤4:对制备的粉末进行真空包装,待用。

127.药芯焊丝制备:

128.步骤1:按质量百分比分别称取ag粉23%,v粉23%,nb粉25%,ni粉9%,al粉5%,co粉8%,b粉7%,以上组分质量百分比之和为100%;上述7种药粉的粒度都是200目;

129.步骤2:将步骤1称取的合金粉,置于真空加热炉内加热,加热温度为300℃,保温时间为2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为2h;

130.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得

到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;tig焊接用铜基药芯焊丝中药粉的填充量控制在30wt%;紫铜带厚度0.3mm,宽度7mm。

131.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

132.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为430℃,热处理的时间为4h;

133.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

134.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用

135.用实施例4制备的ta1-q235层状复合板用激光熔覆粉末和药芯焊丝,配合erti-1焊丝(ta1层),及er50-6焊丝(q235层)焊接ta1-q235复合板。焊接工艺为:ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下1.5mm处剥离出钢层,钢层的剥离长度为1.5mm。复合板对接焊接时,先用er50-6焊丝在q235侧坡口焊接q235侧剥离层(tig焊接),焊接电流150-180a;接着用er50-6焊丝完成q235侧坡口的填充与盖面(mig焊接),焊接电流180-250a;然后用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面1.5mm,激光功率4kw,光斑直径2mm,送粉速度80g/min;再此基础上,用本发明的药芯焊丝在激光熔覆层上焊接(tig焊接),焊接电流80-120a;最后用erti-1焊丝焊接ta1层(tig焊接),焊接电流100-150a。其中,q235侧v形坡口角度为55

°

,ta1侧v形坡口角度为65

°

。

136.经测试,焊接接头力学性能为:抗拉强度373mpa,断后延伸率18%。

137.实施例5

138.激光熔覆粉末制备:

139.步骤1:按质量百分比分别称取cu粉37%,v粉23%,ni粉18%,ag粉12%,b粉10%,以上组分质量百分比之和为100%;

140.步骤2:将步骤1各原料合金粉末混合后真空熔炼,采用气雾化方法制粉。其中,以n2作为雾化气体,雾化压力为7mpa,雾化过程保持熔体的过热度在100~150℃之间;

141.步骤3:对雾化后的合金粉末进行粒度筛分,使筛分后的合金粉末在25~53μm的粒度范围内。

142.步骤4:对制备的粉末进行真空包装,待用。

143.药芯焊丝制备:

144.步骤1:按质量百分比分别称取ag粉29%,v粉16%,nb粉25%,ni粉10%,al粉8%,co粉5%,b粉7%,以上组分质量百分比之和为100%;上述7种药粉的粒度都是200目;

145.步骤2:将步骤1称取的合金粉,置于真空加热炉内加热,加热温度为260℃,保温时间为1.5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1.5h;

146.步骤3:采用酒精去除紫铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在紫铜带内,第一道拉拔磨具孔径为2.5mm;tig焊接用铜基药芯焊丝中药粉的填充量控制在30wt%;紫铜带厚度0.3mm,宽度7mm。

147.步骤4:第一道工序拉拔完毕后,将磨具孔径依次换至2.3mm,2.2mm,2.1mm,2.0mm,1.9mm,1.8mm,1.7mm,1.6mm进行拉拔;

148.步骤5:对步骤4制备的药芯焊丝,在真空热处理炉中进行热处理,热处理的加热温度为420℃,热处理的时间为3.5h;

149.步骤6:对步骤5中热处理的药芯焊丝依次经过1.5mm、1.4mm、1.3mm、1.2mm孔径的磨具拉拔,最终获得的药芯焊丝直径为1.2mm;

150.步骤7:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

151.用实施例5制备的ta1-q235层状复合板用激光熔覆粉末和药芯焊丝,配合erti-1焊丝(ta1层),及er50-6焊丝(q235层)焊接ta1-q235复合板。焊接工艺为:ta1-q235复合板开不对称双v形坡口,其中在ta1-q235爆炸焊接界面以下2mm处剥离出钢层,钢层的剥离长度为2mm。复合板对接焊接时,先用er50-6焊丝在q235侧坡口焊接q235侧剥离层(tig焊接),焊接电流150-180a;接着用er50-6焊丝完成q235侧坡口的填充与盖面(mig焊接),焊接电流180-250a;然后用本发明的激光熔覆粉末在ta1侧进行激光熔覆,熔覆层的厚度高于ta1-q235复合板界面1.5mm,激光功率5kw,光斑直径2mm,送粉速度90g/min;再此基础上,用本发明的药芯焊丝在激光熔覆层上焊接(tig焊接),焊接电流80-120a;最后用erti-1焊丝焊接ta1层(tig焊接),焊接电流100-150a。

152.其中,q235侧v形坡口角度为50

°

,ta1侧v形坡口角度为60

°

。

153.经测试,焊接接头力学性能为:抗拉强度380mpa,断后延伸率11%。