1.本实用新型属于水泵加工技术领域,具体为一种可调式水泵铣平面定位夹具。

背景技术:

2.一种用圆形能旋转的多刃刀具切削金属的专用设备,称“铣床”,铣刀形状有很多种,普通铣床和数控铣床加工槽与直线轮廓、铣镗加工中心上加工型腔、型芯、曲面外形/轮廓用,主要用铣刀在工件上加工各种表面的机床。通常铣刀旋转运动为主运动,工件(和)铣刀的移动为进给运动。它可以加工平面、垂直面、斜面、各种沟槽或成型面,如果配一些附件(如分度头)也可以加工螺旋槽,凸轮、成型面等,铣床是用铣刀对工件进行铣削加工的机床。铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用,目前的水泵在铣床上加工的过程中,由于铣床采用的为标准设备,其没有一个适配与水泵生产的高效固定机构,使其在铣床加工过程中,需要多次的不同平面夹持,使其多个水泵外壳在加工的过程中极为繁杂,导致其生产的效率受到较大的影响。

技术实现要素:

3.(一)解决的技术问题

4.为了克服现有技术的上述缺陷,本实用新型提供了一种可调式水泵铣平面定位夹具,解决了目前的水泵在铣床上加工的过程中,由于铣床采用的为标准设备,其没有一个适配与水泵生产的高效固定机构,使其在铣床加工过程中,需要多次的不同平面夹持,使其多个水泵外壳在加工的过程中极为繁杂,导致其生产的效率受到较大的影响的问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种可调式水泵铣平面定位夹具,包括安装板,所述安装板的上表面与第一立板和第二立板的下表面固定连接,所述第一立板与第二立板的相对面均通过轴承与同一个套筒的表面的卡接,所述套筒的左右两端均通过轴承与同一个螺纹杆的表面卡接,所述第二立板的左侧面与电机的右侧面固定连接,所述电机的输出轴与主动齿轮的内壁卡接,所述主动齿轮的表面与从动齿轮相啮合,所述从动齿轮的内壁卡接在套筒的左端,所述套筒的右端与第一护板内壁的左侧面固定连接,所述螺纹杆的表面通过螺纹套卡接在第二护板的右侧面,所述第一护板内壁的左侧面与若干个滑杆的左端固定连接,若干个滑杆的表面均通过滑套卡接在第二护板的右侧面,所述第一护板内壁的左侧面与第二护板内壁的右侧面均固定连接有若干个弹簧,对应两个弹簧套接在同一滑杆的表面,对应两个弹簧相对的一端均固定连接有连接套,所述连接套的表面固定连接有韧性顶板,对应两个韧性顶板的表面与同一个连接块的下表面固定连接,所述连接块的左右两侧面与两个韧性推板的相对面固定连接,两个韧性推板相远离的一面分别与第一护板和第二护板的相对面固定连接。

7.作为本实用新型的进一步方案:所述连接块的表面固定连接有压板,所述压板的

表面呈弯曲状。

8.作为本实用新型的进一步方案:所述韧性推板与韧性顶板均为韧性钢制材料,所述安装板的下表面开设有若干个安装孔。

9.作为本实用新型的进一步方案:所述第一立板与第二立板的相对面固定连接有若干个加固板,所述第一立板和第二立板的正面和背面均设置有连接板。

10.作为本实用新型的进一步方案:所述安装板的上表面与第一立板的左侧面均固定连接有三角板,所述螺纹杆的左端固定连接有转盘。

11.(三)有益效果

12.与现有技术相比,本实用新型的有益效果在于:

13.1、该可调式水泵铣平面定位夹具,通过设置螺纹杆、套筒、第一护板、第二护板、滑杆、弹簧、连接套、韧性顶板、连接块、压板和韧性推板,在使用时,将水泵壳体内壁套在第一护板和第二护板的表面,随即通过转动螺纹杆,使其螺纹杆在转动的过程中通过带动第二护板向左进行移动,随即第二护板移动时其表面滑动在若干个滑杆的表面,随即第二护板与第一护板同步的压动若干个弹簧,使其对应的两个弹簧同步压动同一滑杆表面的连接套,首先第一护板和第二护板之间通过两个韧性推板对连接块进行挤压,使其连个韧性推板对连接块挤压的同时两个连接套通过压动两个韧性顶板对其进行导向,随即在多重挤压下,保持压板与水泵壳体的内壁进行紧密的贴合,使其完成夹持即可,这种方式能够保持其稳定的内部夹持,同时对表面无接触点,保持加工过程中多角度处理时不会出现遮挡的情况,同时夹持效果更为稳定。

14.2、该可调式水泵铣平面定位夹具,通过设置转筒、主动齿轮、从动齿轮、电机、第一立板、第二立板、安装板、第一护板和滑杆,在使用时,随着加工的需要,通过电机驱动主动齿轮旋转,随即主动齿轮带动从动齿轮旋转,随即从动齿轮转动时带动套筒旋转在第一立板和第二立板的表面,第一立板和第二立板在三角板和加固板的配合下保持对其支撑,同时的套筒在转动的过程中通过带动第一护板转动时,第一护板通过若干个滑杆带动第二护板进行旋转,随即保持对水泵壳体进行角度变化即可,这种方式能够在使用时保持固定的稳定性,同时具备良好的角度变化,相较于传统的固定方式,使其使用更为简便,加工效率大大提升。

15.3、该可调式水泵铣平面定位夹具,通过设置弹簧、滑杆和连接套,在使用时,弹簧通过压动连接套,随即连接套在滑杆的限位作用下对韧性顶板压持,这种方式能够在不同规格水泵壳体的加工固定时,通过弹簧的弹力能够适应不同的压力变化,配合韧性推板的弯曲形变量,使其固定效果能够配合不同的规格壳体进行标准化固定。

附图说明

16.图1为本实用新型正视的剖面结构示意图;

17.图2为本实用新型第一护板正视的剖面结构示意图;

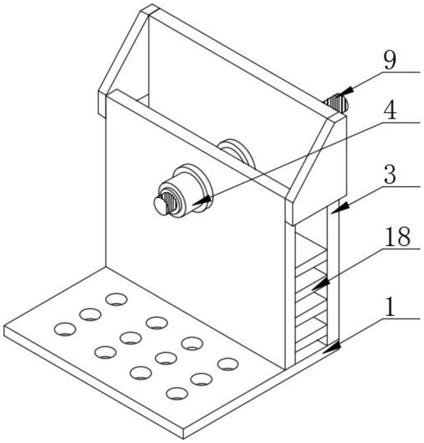

18.图3为本实用新型安装板立体的结构示意图;

19.图中:1安装板、2第一立板、3第二立板、4套筒、5电机、6主动齿轮、7从动齿轮、8第一护板、9螺纹杆、10第二护板、11滑杆、12连接套、13弹簧、14连接块、15压板、16韧性推板、17韧性顶板、18加固板。

具体实施方式

20.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

21.如图1-3所示,本实用新型提供一种技术方案:一种可调式水泵铣平面定位夹具,包括安装板1,安装板1的上表面与第一立板2和第二立板3的下表面固定连接,第一立板2与第二立板3的相对面均通过轴承与同一个套筒4的表面的卡接,套筒4的左右两端均通过轴承与同一个螺纹杆9的表面卡接,第二立板3的左侧面与电机5的右侧面固定连接,电机5的输出轴与主动齿轮6的内壁卡接,主动齿轮6的表面与从动齿轮7相啮合,从动齿轮7的内壁卡接在套筒4的左端,套筒4的右端与第一护板8内壁的左侧面固定连接,螺纹杆9的表面通过螺纹套卡接在第二护板10的右侧面,第一护板8内壁的左侧面与若干个滑杆11的左端固定连接,若干个滑杆11的表面均通过滑套卡接在第二护板10的右侧面,第一护板8内壁的左侧面与第二护板10内壁的右侧面均固定连接有若干个弹簧13,对应两个弹簧13套接在同一滑杆11的表面,对应两个弹簧13相对的一端均固定连接有连接套12,连接套12的表面固定连接有韧性顶板17,对应两个韧性顶板17的表面与同一个连接块14的下表面固定连接,连接块14的左右两侧面与两个韧性推板16的相对面固定连接,两个韧性推板16相远离的一面分别与第一护板8和第二护板10的相对面固定连接。

22.具体的,如图1和3所示,第一立板2与第二立板3的相对面固定连接有若干个加固板18,第一立板2和第二立板3的正面和背面均设置有连接板,安装板1的上表面与第一立板2的左侧面均固定连接有三角板,螺纹杆9的左端固定连接有转盘,通过设置加固板18,加固板18在使用时能够保持良好的结构加固的效果,通过设置连接板,连接板能够对第一立板2和第二立板3上方位置进行进一步固定,通过设置三角板,三角板能够对第一立板2与安装板1的位置进行稳定的安装和规定,通过设置转盘,转盘在使用时能够保持良好的转动螺纹杆9的作用。

23.具体的,如图2所示,连接块14的表面固定连接有压板15,压板15的表面呈弯曲状,韧性推板16与韧性顶板17均为韧性钢制材料,安装板1的下表面开设有若干个安装孔,通过设置压板15,压板15的表面呈弯曲状,使其在使用的过程中能够保持良好的夹持固定的效果,通过设置韧性推板16,韧性推板16能够在受压时保持良好的压持效果,同时配合韧性顶板17能够保持良好的顶出效果,通过设置安装板1,安装板1在使用时能够通过表面的安装孔能够保持良好的安装效果。

24.本实用新型的工作原理为:

25.s1、在使用时,将水泵壳体内壁套在第一护板8和第二护板10的表面,随即通过转动螺纹杆9,使其螺纹杆9在转动的过程中通过带动第二护板10向左进行移动,随即第二护板10移动时其表面滑动在若干个滑杆11的表面,随即第二护板10与第一护板8同步的压动若干个弹簧13;

26.s2、使其对应的两个弹簧13同步压动同一滑杆11表面的连接套12,首先第一护板8和第二护板10之间通过两个韧性推板16对连接块14进行挤压,使其连个韧性推板16对连接块14挤压的同时两个连接套12通过压动两个韧性顶板17对其进行导向,随即在多重挤压下,保持压板15与水泵壳体的内壁进行紧密的贴合,使其完成夹持即可,随着加工的需要,通过电机5驱动主动齿轮6旋转,随即主动齿轮6带动从动齿轮7旋转;

27.s3、随即从动齿轮7转动时带动套筒4旋转在第一立板2和第二立板3的表面,第一

立板2和第二立板3在三角板和加固板18的配合下保持对其支撑,同时的套筒4在转动的过程中通过带动第一护板8转动时,第一护板8通过若干个滑杆11带动第二护板10进行旋转,随即保持对水泵壳体进行角度变化即可。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

29.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。