1.本技术涉及哑铃头加工的领域,尤其是涉及一种哑铃头加工设备。

背景技术:

2.哑铃是一种用于增强肌肉力量训练的简单器材,包括手柄和连接于手柄两端的两个哑铃头。图1所示为一种哑铃头,包括一水平放置的方形的扁平的座体71,座体71的顶面鼓起形成四棱锥台状的锥状部72,沿锥状部72的顶端中心处竖直向下贯穿开设有用于与手柄插接的插孔73。

3.上述哑铃头的制作过程中,先采用的铸造的形式得到毛坯件,然后,在毛坯件的外表面包覆塑胶层,得到哑铃头。然而,毛坯件的座体71的四周侧面、锥状部72的外表面以及插孔73的内表面较为粗糙,导致塑胶层的附着力欠佳、插孔73与手柄的插接不畅,影响哑铃的组装和质量。

技术实现要素:

4.为了提高哑铃的组装顺畅性,提升哑铃的质量,本技术提供一种哑铃头加工设备。

5.本技术提供的一种哑铃头加工设备采用如下的技术方案:

6.一种哑铃头加工设备,包括机架,机架上设置有用于打磨插孔内壁的钻孔装置、用于打磨工件座体四周侧面的磨边装置、用于抛光工件锥状部表面的抛光装置以及用于转送工件的转送装置。

7.通过采用上述技术方案,使用该哑铃头加工设备时,钻孔装置钻入插孔中转磨插孔的内表面,以提高手柄插接入插孔内的顺畅性。磨边装置将工件的座体的四周侧面磨边,以使塑胶层可以较为紧密地贴附于座体的四周表面。抛光装置将工件的锥状部的外表面抛光,以使塑胶层可以较为紧密地贴附于锥状部的外表面。转送装置将工件转送于钻孔装置、磨边装置和抛光装置之间,以使工件可位于这三个装置进行相应的加工。因此,使用本技术的哑铃头加工设备对毛坯件进行加工后,能够极大地提高哑铃的组装顺畅性和提升哑铃的质量,还能提高哑铃头的加工效率。

8.可选的,钻孔装置包括钻孔夹具、钻头模块以及驱动钻头模块升降的移动机构;

9.磨边装置包括磨边夹具、磨刀模块以及驱动磨刀模块沿工件座体对应侧面移动的移动机构;

10.抛光装置包括用于安置工件的安置工装、抛光轮模块以及驱动抛光轮模块靠近或远离工件的移动机构;

11.转送装置包括转送夹具,驱动转送夹具升降的升降驱动件,以及驱动转送夹具和升降驱动件整体移动的移动机构。

12.通过采用上述技术方案,钻孔夹具将工件夹持并固定,钻孔装置的移动机构驱动钻头模块下降,直至将插孔转磨使插孔的内表面光滑。磨边夹具将工件夹持并固定住,移动机构驱动磨刀模块移动至座体的对应侧面处进行磨边处理。抛光装置的移动机构驱动抛光

轮模块靠近工件的锥状部表面以使锥状部的表面光滑。转送装置的移动机构驱动转送夹具和升降驱动件移动至工件的上方,升降驱动件驱动转送夹具下降直至转送夹具将工件夹持,再将夹持有工件的转送夹具上升至原有高度,移动机构驱动夹持有工件的转送夹具移动至磨边夹具。由于钻孔夹具、磨边夹具和转送夹具可以将工件在进行相应加工时夹持并固定,且抛光装置包括有用于安置工件的安置工装,由此可以提高工件的加工稳定性。

13.可选的,钻孔夹具包括压板和驱动压板升降以对工件进行压固或解除压固的升降驱动件;钻孔装置还包括将完成插孔打磨的工件推出钻孔加工区的推料机构;

14.磨边夹具包括分设于工件两侧的夹块以及驱动两侧夹块靠近或远离的夹持驱动机构;磨边装置还包括承载块,磨刀模块位于承载块上,磨刀模块与承载块之间设置有驱动磨刀模块靠近或远离工件的移动机构;驱动磨刀模块沿工件座体对应侧面移动的移动机构一同驱动承载块移动;

15.安置工装包括安置座体,安置座体的顶面设置有用于插设工件且与工件的插孔转动连接的插杆;

16.转送夹具包括位于工件两侧的夹块以及驱动两侧夹块靠近或远离的夹持驱动件;转送装置还包括驱动转送夹具旋转以转换工件方位的旋转驱动件,升降驱动件驱动转送夹具和旋转驱动件整体升降,转送装置对应的移动机构驱动转送夹具、旋转驱动件和升降驱动件整体移动。

17.通过采用上述技术方案,将工件放置于压板下方,升降驱动件驱动压板向下移动以压固工件,使钻孔模块转磨插孔时,工件不会偏移,钻孔后升降驱动件驱动压板对工件解除压固,推料机构将工件推出以便于转送装置转送工件。

18.磨边装置的夹持驱动机构驱动工件两侧的夹块靠近以夹持工件,移动机构驱动磨刀模块和承载块以靠近工件,然后磨刀模块与承载块之间的移动机构驱动磨刀模块靠近座体的对应侧边处,磨刀模块将对应侧边处磨边。转送夹具将工件夹持并上移,旋转驱动件驱动转送夹具旋转以使磨边模块对另一未磨边的侧边处磨边。

19.抛光轮模块抛光锥状部的外表面时,插杆插设于插孔内,使抛光轮模块对锥状部进行抛光时,工件不会偏移。

20.可选的,夹持驱动机构包括齿轮、与齿轮配合且反向滑移的两根齿条,两根齿条分别与两侧夹块连接,其中一根齿条连接有驱动该根齿条滑移的移动驱动件。

21.通过采用上述技术方案,磨边装置的两侧夹块夹持工件时,移动驱动件驱动一根齿条滑移,该齿条带动与该齿条连接的夹块沿与该齿条的移动方向移动,齿轮配合该齿条沿与该齿条的移动方向转动,齿轮带动另一根齿条沿与该齿条相反的方向移动,另一根齿条带动另一块夹块沿与另一根齿条的移动方向移动,直至工件的两侧夹块与工件对应的两侧抵接,两侧夹块通过齿条与齿轮的配合使工件于由此提高两侧夹块的夹持强度,使磨刀模块更易于对工件的侧边磨边。

22.可选的,还包括用于将完成钻孔、磨边和抛光的工件进行卸料的卸料装置;卸料装置包括卸料夹具以及驱动卸料夹具靠近或远离工件的卸料驱动机构。

23.若转送装置卸料工件时,移动机构驱动转送夹具移动至工件的上方,然后升降驱动件驱动转送夹具向下移动,同时夹持驱动件驱动转送夹具打开,直至两侧夹块位于工件的两侧,夹持驱动件驱动两侧夹块靠近工件对应的两侧直至将工件夹持住,升降驱动件驱

动转动夹具上升,移动机构驱动转送夹具移动以卸料工件。通过采用上述技术方案,卸料装置可提高卸料的自动化。再者,与借用转送装置进行卸料相比,单独设置卸料装置可缩短转送装置单次转送的路径,由此提高工件转送的整体的效率,提高工件的加工效率。

24.可选的,卸料夹具包括位于工件两侧的夹块以及驱动两侧夹块靠近或远离的夹持驱动件;

25.卸料驱动机构包括与卸料夹具连接的摆臂,驱动摆臂旋转的旋转驱动件,以及驱动摆臂和旋转驱动件升降的升降驱动件。

26.通过采用上述技术方案,升降驱动件驱动摆臂上升且旋转驱动件旋转摆臂以使卸料夹具位于工件的上方,升降驱动件驱动摆臂下降直至工件位于两侧夹块之间,夹持驱动件驱动位于工件两侧的夹块相互靠近以将工件夹持。然后升降驱动件驱动摆臂上升,旋转驱动件驱动摆臂旋转至卸料区以将工件卸料。该种旋转式的卸料方式可以节约卸料装置的占用空间。

27.可选的,抛光装置还包括转盘,安置工装设置有若干且若干安置工装设置于转盘上,转盘连接有驱动转盘转动以使若干安置工装依次靠近或远离抛光加工区的旋转驱动件。

28.通过采用上述技术方案,转送装置将工件移动至安置工装时,旋转驱动件驱动转盘转动以使工件靠近抛光加工区并进行抛光,与此同时,转送装置可将待抛光的工件移动至空的安置工件上,当位于抛光加工区的工件抛光后,旋转驱动件驱动转盘转动使已抛光的工件可进行卸料处理以及此时待抛光的工件位于抛光加工区,与此同时,可继续将待抛光的工件继续放置于一个空的安置工装上,使工件的转送、抛光和卸料可以同时进行,由此可以提高工件的抛光效率。

29.可选的,钻头模块包括旋转钻头以及驱动旋转钻头旋转的旋转驱动件;

30.磨刀模块包括旋转磨刀以及驱动旋转磨刀旋转的旋转驱动件;

31.抛光轮模块包括旋转抛光轮以及驱动旋转抛光轮旋转的旋转驱动件。

32.通过采用上述技术方案,钻头模块的旋转驱动件驱动旋转钻头转磨插孔的内表面,以使插孔的内表面光滑,提高工件的钻孔效率;磨刀模块的旋转驱动件驱动旋转磨刀磨边座体的四周外表面,以使座体的四周外表面光滑,提高工件的磨边效率;抛光轮模块的旋转驱动件驱动旋转抛光轮抛光锥状部的外表面,以使锥状部的外表面光滑,进一步提高工件的抛光效率。

33.可选的,移动机构采用配合的丝杠,丝母以及驱动丝杠转动的旋转驱动件;或,移动机构采用配合的齿轮、齿条以及钻驱动齿轮转动的旋转驱动件。

34.通过采用上述技术方案,丝杠的旋转驱动件驱动丝杠转动以带动丝母移动,结构简单且传动效率高;齿轮的旋转驱动件驱动齿轮转动以带动齿条移动,结构简单且传动的平稳性高。

35.可选的,升降驱动件采用气缸;旋转驱动件采用电机或旋转气缸;移动驱动件采用气缸;夹持驱动件采用双向气缸;推料机构包括安装于机架的推料气缸。

36.通过采用上述技术方案,气缸、旋转气缸、双向气缸、推料气缸和电机操作快捷、易于控制。

37.综上所述,本技术包括以下有益技术效果:

38.通过使用本技术的哑铃头加工设备,达到了提高哑铃的组装顺畅性和提升哑铃的质量,以及提高哑铃头的加工效率的效果。

附图说明

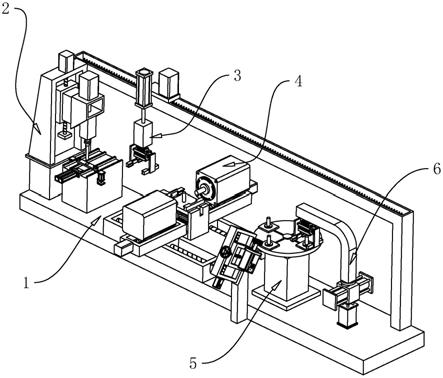

39.图1是一种哑铃头加工设备的结构示意图。

40.图2是钻孔装置的结构示意图。

41.图3是转送装置的结构示意图。

42.图4是磨边支架整体的结构示意图。

43.图5是磨边装置的结构示意图。

44.图6是抛光装置和卸料装置的结构示意图。

45.图7是本技术的工件的结构示意图。

46.附图标记说明:

47.1、机架;

48.2、钻孔装置;20、钻孔工作台;201、出料滑槽;202、出料滑块;21、钻孔夹具;211、压板;212、钻孔升降气缸;22、钻头模块;221、旋转钻头;222、钻头旋转电机;23、钻孔移动机构;24、推料机构;

49.3、转送装置;31、转送支架;32、转送夹具;321、转送夹块;322、转送双向气缸;33、转送旋转气缸;34、转送升降气缸;35、转送移动机构;

50.4、磨边装置;41、磨边夹具;411、磨边支架;412、定位杆;413、磨边夹块;4141、磨边齿轮;4142、磨边齿条;4143、磨边夹持气缸;42、承载块;421、磨边纵向移动机构;43、磨边模块;431、旋转磨刀;432、磨刀旋转电机;44、磨边横向移动机构;

51.5、抛光装置;51、转盘;511、转盘旋转电机;52、安置工装;521、安置座体;522、插杆;53、抛光支架;54、抛光轮模块;541、旋转抛光轮;542、抛光轮旋转电机;55、抛光移动机构;

52.6、卸料装置;61、摆臂;62、卸料夹具;621、卸料夹块;622、卸料夹持气缸;63、卸料旋转气缸;64、卸料升降气缸;

53.7、工件;71、座体;72、锥状部;73、插孔。

具体实施方式

54.以下对本技术作进一步详细说明。

55.结合图7,本技术的工件7包括有座体71和锥状部72。座体71为截面为方形的扁平块状,表面与地面水平,座体71的顶面与锥状部72连接,锥状部72为四棱锥台状。沿锥状部72的顶端中心处竖直向下贯穿开设有用于与手柄插接的插孔73。

56.一种哑铃头加工设备,参照图1,包括机架1,机架1上沿工件7的加工顺序设置有钻孔装置2、磨边装置4和抛光装置5,钻孔装置2、磨边装置4和抛光装置5的上方机架1上设置有用以移动工件7于这三个装置进行加工的转送装置3,抛光装置5与下一加工区之间的机架1上设置有卸料装置6。

57.结合图1,机架1为长条状,长度方向的两端分别为进料端和出料端,进料端至出料端的方向为加工路径的方向。

58.钻孔装置2设置于加工路径的始端的机架1处,结合图2,钻孔装置2包括有钻头模块22,钻头模块22包括有旋转钻头221。旋转钻头221竖直向下,为长条状。旋转钻头221远离机架1的一端连接有旋转驱动件。本实施例中,旋转驱动件采用钻头旋转电机222。钻头模块22还连接有钻孔移动机构23。钻孔移动机构23采用常见的丝杠丝母的传动方式,丝杠的两端与机架1铰接,与丝杠配合的丝母与钻头旋转电机222的壳体连接。

59.位于旋转钻头221下方的机架1上设置有钻孔工作台25,钻孔工作台25的顶面设置有出料滑槽。出料滑槽为长条状,底面与地面水平,出料滑槽的始端和末端分别设为加工区与移动区,旋转钻头221位于加工区的上方。出料滑槽251内设置有用以承载工件7从加工区滑移至移动区的出料滑块252。出料滑块为长方体状,长度方向远离移动区的一端连接有推料机构24。本实施例中,推料机构24采用气缸,气缸的活塞杆与出料滑块252连接,气缸的座体与机架1连接。

60.钻孔工作台25上设置有钻孔夹具21,钻孔夹具21包括压板211,压板211设置于出料滑槽252位于加工区的上方。压板211为水平放置的长条状,长度方向与出料滑槽251的长度方向垂直,长度方向的两端连接有用以驱动压板211升降的升降驱动件。本实施例中,升降驱动件采用钻孔升降气缸212,钻孔升降气缸212的活塞杆通过一连杆与压板211的端部连接,钻孔升降气缸212的座体与机架1连接。压板211的顶面中间处竖直贯穿开设有定位孔。定位孔为圆孔状,孔径大于旋转钻头221的半径。

61.钻孔升降气缸212驱动压板211上移以打开有空隙,推料机构24驱动载有工件7的出料滑块202沿出料滑槽201滑移至空隙处,直至工件7表面的中心处对准定位孔时出料滑块暂停滑移,钻孔升降气缸212驱动压板211下降以压固工件,旋转钻头221下降并穿过插孔73内,与此同时钻头旋转气缸222驱动旋转钻头221高速旋转,使插孔73的内壁呈光滑状。然后移动机构驱动旋转钻头221上升至原有高度,钻孔升降气缸212驱动压板211上移以将工件解除压固,推料机构24驱动出料滑块202继续沿出料滑槽201滑移直至工件7到达移动区。

62.结合图3,转送装置3位于出料滑槽201的移动区的上方,转送装置3包括有转送夹具32。转送夹具32包括有两个相互配合以夹持或松开工件7的转送夹块321。转送夹块321为长块状,两个转送夹块321沿加工路径两侧的连接方向并列安装。

63.两个转送夹块321的顶端相对连接有夹持驱动件。夹持驱动件采用转送双向气缸322,转送双向气缸322包括有两个活塞杆,两个活塞杆分别与两个转送夹块321的顶端连接,气缸的座体连接有旋转驱动件。旋转驱动件采用转送旋转气缸33,转送旋转气缸33的活塞杆与转送夹持气缸322的座体固定连接,转送旋转气缸33的座体连接有升降驱动件。升降驱动件采用转送升降气缸34,转送升降气缸34的活塞杆与转送旋转气缸33的座体连接,转送升降气缸34的座体连接有转送移动机构35。转送移动机构35采用齿条,以及与齿条相适配的齿轮。齿条沿加工路径的上方设置,齿轮与转送升降气缸34的座体转动连接。

64.钻孔装置2将工件7的插孔73打磨完毕后,工件7位于出料滑槽201的移动区,移送移动机构35驱动转送夹具32移动至出料滑槽201的移动区的上方。转送夹持气缸322驱动两个转送夹块321相对向外移动以将转送夹具32打开,转送升降气缸34驱动转送夹具32下降至工件7处直至工件7位于两个转送夹块321之间。然后转送夹持气缸322驱动两个转送夹块321向内移动直至使两个转送夹块321的延伸板分别抵接于工件7对应的侧边,转送升降气缸34驱动夹持有工件7的转送夹具32向上移动至出料滑槽的移动区的上方,移送移动机构

35驱动转送夹具32移动至下一加工装置。

65.结合图4,磨边装置4包括有磨边夹具41,磨边夹具41包括有磨边支架411。磨边支架411为门型架,磨边支架411包括有横梁和两个竖梁,横梁的长度方向与加工路径平行,竖梁的长度方向与横梁的长度方向垂直,横梁的长度方向的两端分别与两个竖梁的顶端固定连接,两个竖梁的底端分别与机架1固定连接。磨边支架411的顶部中心处向上延伸设置有供插孔插入的定位杆412。定位杆412为长条状,长度方向与地面垂直,水平截面为圆形。磨边支架411的横梁位于磨边支架411长度方向的两端分别贯穿开设有定位滑槽。定位滑槽为长方体凹槽状,长度方向与磨边支架411的长度方向平行,长度方向远离定位杆412的一端的侧壁呈开口状。定位滑槽内插设有用以与定位滑槽配合滑移的磨边夹块413。结合图4,左侧的磨边夹块413沿与加工路径平行的方向固定连接有磨边齿条4142。磨边齿条4142为长条状,长度方向与加工路径平行,长度方向的右端滑移连接于磨边支架411长度方向的对应端的内壁,滑移方式与加工路径平行。右边的磨边夹块413的底部设置有磨边齿条4142,磨边齿条4142为长条状,长度方向与加工路径平行,且该磨边齿条4142位于与左侧的磨边齿条4142连接的磨边齿条4142的上方,且与磨边支架411滑移连接,滑移方向与加工路径平行。上方的磨边齿条4142与下方的磨边齿条4142之间啮合连接有与磨边齿条4142配合移动的磨边齿轮4141。磨边齿轮4141的轴线与地面平行。

66.左边的磨边夹块413连接有移动驱动件,移动驱动件采用磨边夹持气缸4143,磨边夹持气缸4143的座体与磨边支架411连接,磨边夹持气缸4143的活塞杆与左边的磨边夹块413连接。

67.结合图5,承载块42为长方体状,承载块42的顶部设置有磨边模块43,磨边模块43包括有旋转磨刀431,旋转磨刀431的刀头朝向加工路径,旋转磨刀431的一端连接有旋转驱动件。旋转驱动件采用磨刀旋转电机432。承载块42连接有用以驱动磨边模块43沿垂直于加工路径的方向靠近或远离磨边支架411的磨边纵向移动机构421。磨边纵向移动机构421采用常见的丝杠丝母的传动方式,丝杠铰接于磨边模块43,丝母与磨刀旋转电机432的底部连接,丝杠的一端与电机连接。承载块42的底部连接有磨边横向移动机构44。磨边横向移动机构44采用常见的丝杠丝母的传动方式,丝杠铰接于机架1,丝母与承载块42连接,丝杠的一端连接电机。

68.转送装置3将工件7夹持至磨边支架411上,使工件7的插孔73套设于定位杆412,磨边夹持气缸4143驱动左边的磨边夹块413沿靠近定位杆412的方向移动,左边的磨边夹块413带动较下方的磨边齿条4142朝远离钻孔装置2的方向移动,与此同时,磨边齿轮4141与较下方的磨边齿条4142啮合移动以使磨边齿轮4141带动与较上方的磨边齿条4142,使右边的磨边夹块413朝靠近钻孔装置2的方向移动,直至两侧的磨边夹块413与工件7对应的侧边抵接。然后磨边横向移动机构44驱动旋转磨刀431沿加工路径移动以对应工件7位于加工路径的侧边处,磨边纵向移动机构421驱动旋转磨刀431沿垂直于加工路径方向移动以使旋转磨刀431与座体71的侧边抵接,磨刀旋转电机432驱动旋转磨刀431高速旋转,与此同时磨边横向移动机构44驱动旋转磨刀431沿座体71的侧边移动,以将座体71的对应侧边进行打磨。磨边夹持气缸4143驱动左边的磨边夹块413沿远离定位杆412的方向移动,左边的磨边夹块413带动较下方的磨边齿条4142朝相同方向移动,与此同时,磨边齿轮4141与较下方的磨边齿条4142啮合移动以使磨边齿轮4141带动较上方的磨边齿条4142朝相反方向移动,直至两

端的磨边夹块413脱离座体对应的侧边。

69.转送装置3向下移动以将工件7夹持并上移,其中转送旋转气缸33驱动转送夹具32水平旋转九十度,然后转送装置3将工件7重新放置于磨边支架411上,以进行另外两个相对侧边的磨边操作。

70.结合图6,抛光装置5包括有转盘51,转盘51为圆盘状,表面与地面平行,转盘51的中心处连接有用以驱动转盘51转动的转盘51驱动件。转盘51驱动件采用转盘旋转电机511,转盘旋转电机511安装于机架1上。

71.转盘51的顶部设置有四个用以放置工件7的安置工装52,四个安置工装52两两相对安装于转盘51的表面,且其中一对相对安装的安置工装52位于加工路径上。安置工装52包括有安置底座521和插杆522。安置底座521为长板状,表面与地面平行,插杆522竖直安装于安置底座521的顶面中心处。

72.转盘51位于加工路径的一侧的机架1上设置有抛光支架53,抛光支架53上设置有抛光轮模块54,抛光轮模块54包括有旋转抛光轮541。旋转抛光轮541的轴线倾斜于转盘51的表面,靠近转盘51的一端较高,主轴远离转盘51的一端连接有用以驱动旋转抛光轮541转动的旋转驱动件。旋转驱动件采用抛光轮旋转电机542。抛光支架53设置有用以驱动抛光轮模块54上升或下降的抛光移动机构55。抛光移动机构55采用常见的丝杠丝母的传动方式,丝杠铰接于抛光支架53,丝母与抛光轮旋转电机542的底座连接,丝杠通过一电机带动转动。

73.转送装置3将工件7放置于沿加工路径靠近磨边装置4的安置底座521,插杆522穿设于工件7的插孔73内,转盘旋转电机511驱动转盘51逆时针转动九十度,使工件7位于靠近旋转抛光轮541的一侧。抛光移动机构55驱动旋转抛光轮541上升直至抛光轮片抵接于工件7的表面,之后,抛光轮旋转电机542驱动旋转抛光轮541快速旋转,带动工件7在安置工装52上快速旋转,与此同时,对锥状部72的外表面完成抛光。

74.转盘51沿加工路径远离磨边装置4的一端的上方设置有用以卸料工件7的卸料装置6。卸料装置6包括有卸料夹具62。卸料夹具62包括有两个相互配合以夹持或松开工件7的卸料夹块621。卸料夹块621为长块状,长度方向与地面垂直,两个卸料夹块621沿加工路径的两侧的连接方向并列安装。

75.两个卸料夹块621远离机架1的一端相对连接有夹持驱动件。夹持驱动件采用卸料夹持气缸622,卸料夹持气缸622包括有两个活塞杆,两个活塞杆分别与两个卸料夹块621连接,卸料夹持气缸622的座体连接有摆臂61。摆臂61包括有横梁和竖梁,横梁与竖梁均为长条状,横梁的长度方向与加工路径平行,竖梁的长度方向与加工路径垂直,横梁远离卸料夹具62的一端与竖梁远离机架1的一端固定连接,横梁远离竖梁的一端与卸料夹持气缸622的座体连接。

76.竖梁远离横梁的一端连接有用以驱动摆臂61旋转的旋转驱动件。旋转驱动件采用卸料旋转气缸63,卸料旋转气缸63的活塞杆与竖梁远离横梁的一端连接,卸料旋转气缸63的座体连接有用以升降摆臂61的升降驱动件。升降驱动件采用卸料升降气缸64,卸料升降气缸64的活塞杆连接于卸料旋转气缸63的座体,卸料升降气缸64的座体与机架1连接。

77.抛光装置5将锥状部72的外表面抛光后,卸料旋转气缸63驱动摆臂61带动卸料夹具62旋转至位于安置工装52的工件7的上方,卸料夹持气缸622驱动两个卸料夹块621相对

向外移动以将卸料夹具62打开,卸料升降气缸64驱动卸料夹具62下降至工件7处直至工件7位于两个卸料夹块621之间。然后卸料夹持气缸622驱动两个卸料夹块621向内移动直至使两个卸料夹块621的延伸板分别抵接于工件7对应的侧边,卸料升降气缸64驱动夹持有工件7的卸料夹具62向上移动至转盘51的上方,卸料旋转气缸63驱动摆臂61旋转一百八十度使工件7位于卸料区,最后卸料夹持气缸622驱动卸料夹具62打开以卸料工件7。

78.一种哑铃头加工设备的实施原理为:

79.工件7于钻孔装置2处完成插孔73的打磨后,转送装置3将工件7转送至磨边装置4,磨边装置4对座体71的四周侧边磨边后,转送装置3将工件7转送至抛光装置5,抛光装置5将锥状部72的外表面抛光后,卸料装置6将工件7卸料。由此使用本技术的哑铃头加工设备,达到了提高哑铃的组装顺畅性和提升哑铃的质量,以及提高哑铃头的加工效率的效果。

80.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。