一种用于圆形零件的寻边定位装置

【技术领域】

1.本实用新型涉及激光切割设备,具体地说,是一种用于圆形零件的寻边定位装置。

背景技术:

2.当前在对板材进行激光切割时,因板材的体积以及重量较大,从而在对激光切割长方形板材时,板材摆放位置无法保证为绝对垂直或平行于切割轴正方向,所以激光切割常使用定位寻边方式搜寻板材摆放角度,从而计算出板材的摆放位置,实现精准定位切割。但钢厂在制作标准板材时,板材形状均为方形,无法满足对圆形板料切割时的寻边定位,从而容易在切割过程中造成圆形板料的浪费。

技术实现要素:

3.本实用新型的目的是针对现有技术中的不足,本实用新型的目的在于提供一种用于圆形零件的寻边定位装置,通过四个反射光板和折射棱镜对测量光源发出的光线进行反射与折射,进而使四条反射光线落在圆形板材的圆周上,使折射光线落在激光切割头的切割点上,进而实现对圆形板材的直径实现精准记录,从而通过直径的总长度测量,从而进一步的确认装置的中点位置,从而对圆形板材在激光切割区域的位置确认,实现对圆形板材的精准切割。

4.为实现上述目的,本实用新型提供了如下的技术方案:一种用于圆形零件的寻边定位装置,包括激光切割头与连接块,所述连接块固定安装在激光切割头远离地面的一侧,所述激光切割头的外圆周上连接设有传动装置,所述传动装置上沿激光切割头的径向方向滑动设有用于测量组件,所述连接块靠近地面的一端固定设有若干测量光源;

5.所述测量组件包括承载板,所述承载板能被传动装置控制移动,所述承载板上转动设有四个用于辅助确认圆形零件边界的反射光板,四个所述反射光板在所述承载板上呈圆周排列,所述反射光板能够接收并反射所述测量光源产生的光线。

6.作为本实用新型的进一步改进,所述测量组件还包括四个对光孔,所述对光孔沿所述承载板的高度方向贯穿,四个所述对光孔分别分布在每两个相邻的反射光板之间,四个所述对光孔内固定设有对所述测量光源的光线进行折射的折射棱镜,且每个对光孔距离所述承载板中心点的距离相同。

7.作为本实用新型的进一步改进,所述传动装置包含电滑轨,所述电滑轨靠近所述连接块的一端与所述连接块连接,所述电滑轨远离所述连接块的一侧覆盖所述激光切割头的三分之二长度。

8.作为本实用新型的进一步改进,所述承载板上固定设有用于为所述反射光板提供转动动力的驱动电机。

9.作为本实用新型的进一步改进,所述反射光板靠近所述连接块与远离所述连接块的两个端面分别设置有能够反射光线的材质。

10.作为本实用新型的进一步改进,所述测量光源的具体数量为八个,即与所述对光

孔的数量加上反射光板的数量总和相同。

11.本实用新型优点在于:1、通过测量光源与反射光板对圆形板材的圆周位置进行测量,从而通过确定直径的长度以及路径后,对圆形板材的圆形坐标进行确认。

12.2、通过多组折射棱镜对切割中心的点值进行确认,避免外界环境对光点进行削弱,出现点值偏差较大的情况,造成切割偏差的情况发生。

13.3、通过对圆形板材的圆心以及直径确定,从而确定圆形板材在切割区域的位置,确保不会对圆形板材的材料造成过多的浪费。

【附图说明】

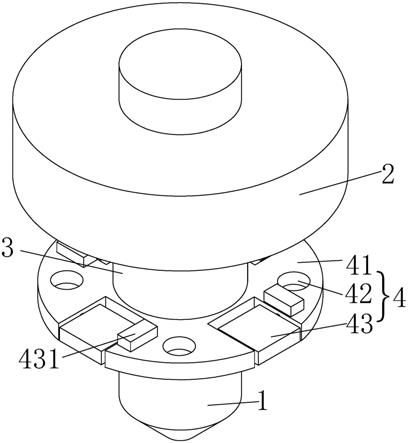

14.附图1是一种用于圆形零件的寻边定位装置的整体结构示意图;

15.附图2是附图1中的整体结构另一方向的结构示意图;

16.附图3是附图2中整体结构正视方向的结构示意图;

17.附图4是附图2中测量组件另一个方向的结构示意图;

18.附图5是附图2中连接块另一个方向的结构示意图。

19.附图标记:1-激光切割头、2-连接块、21-测量光源、3-电滑轨、4-测量组件、41-承载板、42-对光孔、421-折射棱镜、43-反射光板、431-驱动电机。

【具体实施方式】

20.下面结合附图对本实用新型提供的具体实施方式作详细说明。

21.附图中涉及的附图标记和组成部分如下所示:

22.本实用新型的一种用于圆形零件的寻边定位装置,具体是通过四个反射光板对测量光源发出的光线进行反射,进而使四条光线落在圆形板材的圆周上,进而实现对圆形板材的直径实现精准记录,进而对直径的总长度进行确认,从而进一步的确认装置的中点位置,从而对圆形板材在激光切割区域的位置确认。

23.实施例一

24.如图1-图5所示,一种用于圆形零件的寻边定位装置,包括激光切割头1与连接块2,所述连接块2固定安装在激光切割头1远离地面的一侧,所述激光切割头1的外圆周上连接设有传动装置,所述传动装置上沿激光切割头1的径向方向滑动设有用于测量组件4,所述连接块2靠近地面的一端固定设有若干测量光源21;

25.所述测量组件4包括承载板41,所述承载板41能被传动装置控制移动,所述承载板41上转动设有四个用于辅助确认圆形零件边界的反射光板43,四个所述反射光板43在所述承载板41上呈圆周排列,所述反射光板43能够接收并反射所述测量光源21产生的光线。优选的,测量光源21发出的光线为红外线光。

26.当圆形板料在切割的过程中,通过激光切割头1在圆形板料上移动,从而对激光切割头1在圆形板料上的起点位置进行记录,进而使激光切割头1在圆形板料上移动完成后,记录终点位置,进而通过激光切割机的数据终端对激光切割头1在圆形板料上的移动路径的中点进行确认,从而使激光切割头1停留在在圆形板料移动路径的中点上,同时根据圆形中的几何关系,与中点所在线段垂直并且穿过中点的线段为圆形的直径;进而打开测量光源21,此时光线与反射光板43垂直,进而转动调整反射光板43与承载板41之间的倾角,进而

使测量光源21产生的光线落在圆形板材的边缘上,从而确定圆形板料的直径,从而确定直径的中点位置,确定圆形板料的圆心坐标,从而完成对圆形板料的圆心确认以及直径的测量,从而便于在不移动板材的情况下实现对圆形板材的精准切割。

27.如图2所示,进一步的,所述测量组件4还包括四个对光孔42,所述对光孔42沿所述承载板41的高度方向贯穿,四个所述对光孔42分别分布在每两个相邻的反射光板43之间,四个所述对光孔42内固定设有对所述测量光源21的光线进行折射的折射棱镜421,且每个对光孔42距离所述承载板中心点的距离相同。

28.为了确保激光切割头1在移动的过程中,对移动距离以及运动的点位进行精准定位,从而设置了四个对光孔42,并在对光孔42内固定设置折射棱镜421,从而使测量光源21产生的光线穿过对光孔42与所述折射棱镜421,进而使穿过对光孔42的光线聚集在激光切割头1的切割点上,进而确保对坐标参数确认准确,减少误差对数据的影响,确保切割的精准度。

29.如图2-图3所示,进一步的,所述传动装置包含电滑轨3,所述电滑轨3靠近所述连接块2的一端与所述连接块2连接,所述电滑轨3远离所述连接块2的一侧覆盖所述激光切割头1的三分之二长度。优选的,电滑轨3是通过电磁方式控制传动的。

30.为了使测量光源21能对较大体积的圆形板材的边缘进行锁定,进而设置电滑轨3,从而控制承载板41与圆形板材之间的距离,进而通过承载板41的高度发生改变与反射光板43的转动倾角发生改变,从而确保测量光源21产生的光线应对不同直径的圆形板材时,都能使光线落入在圆形板材的圆周位置上,从而确保装置应对不同直径的圆形板材都能实现测量。

31.如图1所示,进一步的,所述承载板41上固定设有用于为所述反射光板43提供转动动力的驱动电机431。

32.为了确保反射光板43能够根据圆形板材的直径发生转动,进而设置驱动电机431给反射光板43提供转动的动力,从而是反射光板43在驱动电机431的作用下,应对圆形板材的直径进行自动旋转。

33.进一步的,所述反射光板43靠近所述连接块2与远离所述连接块2的两个端面分别设置有能够反射光线的材质。

34.为了针对不同大小的圆形板材,进而需要反射光板43具备双向转动性,进而当圆形板材的直径小于承载板41的直径时,使反射光板43靠近电滑轨3的一侧向地面方向转动,进而使测量光源21散发的光线范围控制在承载板41的覆盖范围内;放圆形板材的直径大于承载板41的直径时,使反射光板43远离电滑轨3的一侧想地面方向转动,进而使测量光源21散发的光线范围控制在承载板41的覆盖范围内。

35.进一步的,所述测量光源21的具体数量为八个,即与所述对光孔42的数量加上反射光板43的数量总和相同。

36.为了避免在光照较好的情况下,进而当测量光源21中的其中一束光在穿过对光孔42时,光线的亮度较小,从而受外界环境影响较为严重,进而会导致在对点坐标进行测量时,测量精度下降,进而设置多组光线汇聚在一个点上,从而减少外界环境的影响,确保测量点值坐标的精准性。

37.如图5所示,进一步的,所述连接块2内设置有控制终端,进而对光线落点的位置数

据进行监测记录,以及在调整光线落点位置时,对承载板41的高度和反射光板43的转动角度。

38.实施例二

39.当圆形板料在切割的过程中,通过激光切割头1在圆形板料上移动,从而对激光切割头1在圆形板料上的起点位置进行记录,进而使激光切割头1在圆形板料上移动完成后,记录终点位置,进而通过激光切割机的数据终端对激光切割头1在圆形板料上的移动路径的中点进行确认,从而使激光切割头1移动并停留在圆形板料移动路径的中点上,进而通过测量光源21的打开,从而对中点位置上的点值进行确认,同时在驱动电机431的作用下,带动反射光板43转动,进而使测量光源21发出的光线落在圆形板材的圆周上,其中两个光点落沿圆形板材的直径分布,另外两个光点分布在激光切割头1的移动路径两端,进而使激光切割头1沿圆形板材直径方向移动,从而连接块2跟着激光切割头1进行同步运动,同时在移动的过程中,维持测量光源21的反射光点位置始终在圆形板材的圆周上,进而使控制终端随着激光切割头1的移动,不断的对四个反射光板43进行角度调整,从而确保反射光点始终落在圆形板材的圆周上,进而当四个反射光板43的转动方向与转动倾角相同时,使激光切割头1停止运动,进而对激光切割头1的落点位置进行记录,从而进行圆心标记,并且此时经反射光板43反射的光点与折射棱镜431汇聚的点之间的距离为圆形板材的半径,从而确定圆形板材在切割区域的位置,进行激光切割。

40.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。