1.本发明涉及锻件质量控制技术领域,具体涉及一种轴类锻件自由锻全过程实时智能调控专家系统、设计方法及应用方法。

背景技术:

2.轴类锻件是用于传递转矩或运动的旋转体关键受力零件,在航空、航天、船舶等领域中都有广泛应用,其成形一般为人工自由锻造。人工自由锻造生产方法生产效率低,机械化和自动化程度尚有待提高。自由锻过程往往需要多道次锻压,锻件形状尺寸受人工操作影响,导致锻件质量不稳定且一致性差。而航空轴类锻件对产品一致性、可靠性均有较高要求,传统人工自由锻难以满足。

3.为此国内外开展了自动化锻造研究,但大多研究都局限于实现毛坯下料、加热、模锻、切边及精整等工艺过程的自动化,对于轴类锻件自由锻少有研究,难以实现上述目标。自由锻拔长相对于模锻过程影响因素较多,工序复杂,操作稳定性差、质量波动范围大,锻造过程中可能存在尺寸偏差需要进行实时调整,简单的自动化难以获得一致性、可靠性较高的轴类锻件,因此需要开展智能化锻造研究,进行锻造过程中的实时调控。智能自由锻的关键在于能实现自由锻全过程实时调控的专家系统的搭建,而专家系统搭建需要大量的模拟及实验数据,并搭建相关算法,国内对自由锻过程的智能锻造专家系统少有研究。为此本专利提出了一种轴类锻件自由锻全过程实时智能调控专家系统的设计方法及应用方法,有助于提高轴类锻件的自动化、数字化和智能化制造水平。此外,该专家系统还可在汽车、能源、轨道交通、电力、船舶和航天等领域的自由锻推广应用。

4.cn112275981a公开了一种自由锻造智能生产系统及方法,描述了自由锻智能生产线的组成及通信,其中涉及到的专家系统并不是实时调控智能决策专家系统,只是存储了几种优化方案;cn112453311a公开了一种面向主轴自由锻的智能混线生产系统,主要描述了自由锻智能混线生产系统的通讯和控制,主要在于介绍生产线如何运行和控制。两个对比文件中的专家系统均不是实时调控专家系统,仅包含数据存储功能,而没有根据实际情况进行智能决策算法计算,给出工艺方案的功能。

技术实现要素:

5.本发明提供了一种轴类锻件自由锻全过程实时调控专家系统,所述专家系统具有数据查询功能模块和锻造生产功能模块;数据查询功能模块存储有工艺信息、设备信息、锻件信息、模具工装信息、优化工艺方案和材料参数数据;锻造生产功能模块存储有工艺方案选择、工艺方案更新和锻造工艺记录数据,并与plc通信,实现与锻造机器人和检测机器人的信息传输,以实时优化自由锻。

6.还提供一种轴类锻件自由锻全过程实时调控专家系统的设计方法,包含如下步骤:

7.一、确定自由锻工艺方案,开展适用于机器人自由锻的拔长工艺方案有限元模拟及工艺实验,获得不同轴类锻件自由锻工艺方案;

8.二、智能决策算法搭建,开展同一个锻件在不同锻造过程的有限元模拟,构建基于径向基函数的智能决策算法,得到输入检测数据与输出工艺方案的函数关系;

9.三、专家系统设计,设计数据库系统e-r模型,建立专家系统的系统登录功能库、数据查询功能库、锻造生产功能库、系统帮助功能库和系统维护功能库;

10.四、搭建轴类锻件自由锻工艺库及知识库;

11.五、结合智能决策算法和知识库,搭建轴类锻件自由锻全过程实时调控专家系统。

12.另外还提供一种轴类锻件自由锻全过程实时调控专家系统的应用方法,包含如下步骤:

13.所述专家系统具有数据查询功能模块和锻造生产功能模块;数据查询功能模块存储有工艺信息、设备信息、锻件信息、模具工装信息、优化工艺方案和材料参数数据;锻造生产功能模块存储有工艺方案选择、工艺方案更新和锻造工艺记录数据;

14.应用方法包括:

15.一、将专家系统嵌入上位机,并与plc、锻造机器人和检测机器人通信;

16.二、锻前检测,机器人末端执行器从中频炉中夹持锻件,移动至平砧,检测机器人检测始锻温度,并反馈给plc,plc将检测数据反馈给专家系统,判断始锻温度是否满足工艺要求;如果始锻温度满足工艺要求开始下一步,如果始锻温度不满足工艺要求重新处理;

17.三、自由锻及全过程实时优化,锻造机器人进行各道次锻造,检测机器人根据专家系统给定检测要求进行检测,并将检测温度及尺寸反馈给plc,plc将监测数据反馈给专家系统,专家系统实时记录锻造工艺数据,并执行智能决策算法输出下一步操作指令,直至获得合格锻件;

18.四、锻后检测,记录自由锻全过程时间,检测终锻温度,并进行锻件形状尺寸及组织性能检查。在生产过程中对锻件尺寸进行实时调控,以提高锻件(如轴类锻件)产品质量一致性,提高生产效率,降低生产成本,并且对锻件生产信息进行自动记录,有助于提高锻件(如航空轴类锻件)的自动化、数字化和智能化制造水平。

19.本发明的有益效果是:本发明设计的专家系统是通过大量的有限元模拟结果,构建智能决策算法,实时调控过程并不是简单的从数据库内检索,而是通过算法根据不同的检测数据给出不同的工艺;考虑轴类锻件要求、设备参数、机器人特性等因素对自动化锻造工艺的影响,建立轴类锻件工艺数据库,探索自动化锻造工艺条件智能决策算法与实时调控技术,搭建轴类锻件自由锻全过程实时调控专家系统,对轴类锻件自由锻过程进行实时调控,并对锻造信息及锻造过程数据进行实时记录,实现轴类锻件智能化锻造,有效解决产品一致性差、生产效率低等问题,获得形状尺寸及组织性能均符合要求的锻件。本发明可应用与发动机主轴的成形过程中,是实现轴类锻件智能锻造的有效方法,填补了当前国内该类型锻件智能自由锻领域的空白。

附图说明

20.图1为过渡区折叠缺陷;

21.图2为轴线弯曲缺陷;

22.图3为端面裂纹缺陷;

23.图4为发动机主轴锻件图;

24.图5为数据库系统e-r模型;

25.图6为系统功能模块图;

26.图7为智能决策算法流程图;

27.图8为数据关系图;

28.图9为专家系统登录界面图;

29.图10为专家系统工艺方案更新界面图;

30.图11为专家系统锻件信息查询界面图;

31.图12为专家系统锻造工艺记录界面图;

32.图13为控制柜;

33.图14为检测机器人实物图;

34.图15为锻造机器人实物图;

35.图16为始锻温度检测过程图;

36.图17为实施例的最终锻件图;

37.图18为实施例的发动机主轴锻件高倍组织照片图。

38.具体实施方法

39.下面结合附图并通过具体实施方案来进一步说明本发明的技术方案:

40.采用传统人工拔长,依赖工艺制定人员的经验,且工艺参数难以保证,易出现轴线弯曲、表面裂纹等缺陷,造成产品一致性差,合格率低等问题。图1为过渡区折叠缺陷,图2为轴线弯曲缺陷,图3为端面裂纹缺陷。

41.结合图6说明,一种轴类锻件自由锻全过程实时调控专家系统,所述专家系统具有数据查询功能模块和锻造生产功能模块;数据查询功能模块存储有工艺信息、设备信息、锻件信息、模具工装信息、优化工艺方案和材料参数数据;锻造生产功能模块存储有工艺方案选择、工艺方案更新和锻造工艺记录数据,并与plc通信,实现与锻造机器人和检测机器人的信息传输,以实时优化自由锻。其中对于生产过程最关键的数据查询模块及锻造生产模块,用于选择工艺方案,过程调控以及记录锻件生产过程等。

42.如图5-图7所示,另一个实施方式还提供一种轴类锻件自由锻全过程实时调控专家系统的设计方法,包含如下步骤:

43.一、确定自由锻工艺方案,开展适用于机器人自由锻的拔长工艺方案有限元模拟及工艺实验,获得不同轴类锻件自由锻工艺方案;

44.二、智能决策算法搭建,开展同一个锻件在不同锻造过程的有限元模拟,构建基于径向基函数神经网络的智能决策算法,得到输入检测数据与输出工艺方案的函数关系;本步骤在锻造过程中检测,如果出现偏差进行实时调控;

45.三、专家系统设计,如图5所示,设计数据库系统e-r模型;如图6所示,建立专家系统的系统登录功能模块、数据查询功能模块、锻造生产功能模块、系统帮助功能模块和系统维护功能模块;

46.四、搭建轴类锻件自由锻工艺库及知识库;

47.五、结合智能决策算法和知识库,搭建轴类锻件自由锻全过程实时调控专家系统。

48.进一步地,步骤二中,径向基函数神经网络的激活函数可表示为:

[0049][0050]

提取不同形状尺寸和不同温度下的修正工艺数据集,将模拟数据带入该激活函数,训练径向基函数神经网络,开发满足实时性需求的局部逼近网络,得到输入检测数据与输出工艺方案的函数关系。上述公式使用的欧氏距离及高斯函数,ci为隐藏层第i个节点的高斯函数中心点,σ为第i个节点的宽度参数/方差,通过上述公式输出工艺参数。

[0051]

数据查询功能模块主要是在进行锻造之前,可以查询工艺信息及设备信息,用于选择锻压机、模具工装、中频炉等设备,以及确认系统中是否包含该锻件的工艺方案。如果不存在该工艺方案,则在“锻造生产-工艺方案更新”子模块中录入新工艺方案。如果存在该工艺方案,在专家系统的“锻造生产-工艺方案选择”子模块中选择锻造工艺方案,点击确定按钮,将工艺方案及参数容限发送给plc,开始进行自动化锻造并实时优化。

[0052]

更进一步地,步骤四中采用sql server 2014软件搭建自由锻工艺数据库,并结合锻造知识构建知识库。

[0053]

如图5和图6所示,设计的系统e-r模型与专家系统功能库对应关系为:数据查询包含:压力机、操作机、机器人末端执行器、中频炉、锻造工艺、加热工艺、热处理工艺、材料参数和主轴尺寸及性能。

[0054]

在另一个实施方式中,还提供一种应用专家系统进行轴类段件自由锻全过程实时调控的方法,所述专家系统具有数据查询功能模块和锻造生产功能模块;数据查询功能模块存储有工艺信息、设备信息、锻件信息、模具工装信息、优化工艺方案和材料参数数据;锻造生产功能模块存储有工艺方案选择、工艺方案更新和锻造工艺记录数据;

[0055]

应用方法包括:

[0056]

一、将专家系统嵌入上位机,并与plc、锻造机器人和检测机器人通信;

[0057]

二、锻前检测,机器人末端执行器从中频炉中夹持锻件,移动至平砧,检测机器人检测始锻温度,并反馈给plc,plc将检测数据反馈给专家系统,判断始锻温度是否满足工艺要求;

[0058]

如果始锻温度满足工艺要求开始下一步,如果始锻温度不满足工艺要求重新处理;

[0059]

三、自由锻及全过程实时优化,锻造机器人进行各道次锻造,检测机器人根据专家系统给定检测要求进行检测,并将检测温度及尺寸反馈给plc,plc将监测数据反馈给专家系统,专家系统实时记录锻造工艺数据,并执行智能决策算法输出下一步操作指令,直至获得合格锻件;

[0060]

四、锻后检测,记录自由锻全过程时间,检测终锻温度,并进行锻件形状尺寸及组织性能检查。

[0061]

机器人末端执行器或操作机夹持锻件,移动至平砧,温度采集设备检测始锻温度,并反馈给plc,plc将检测数据反馈给专家系统,判断始锻温度是否满足要求。始锻温度合格后按照工艺方案进行锻造,并按照工艺方案中要求的检测道次进行温度及形状尺寸的检测。并将检测温度及尺寸反馈给plc,plc将监测数据反馈给专家系统,专家系统记录实时锻造数据(锻造生产-锻造工艺记录),并根据智能决策算法输出下一步操作指令,直至获得合

格锻件。在录入和选择工艺方案后,全过程为自动执行及实时调控。

[0062]

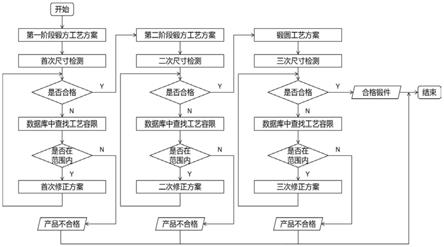

具体来说,如图7所示,步骤三中所述执行智能决策算法过程为:先执行第一阶段锻方工艺方案,进行首次尺寸检测,如果尺寸不合格,在数据库中查询工艺信息,查询的尺寸在工艺容限范围内,执行首次修正方案,并持续进行检测;

[0063]

如果首次尺寸检测合格,执行第二阶段锻方工艺方案,再进行二次尺寸检测,如果尺寸不合格,在数据库中查询工艺信息,查询的尺寸在工艺容限范围内,执行二次修正方案,并持续进行检测;

[0064]

如果二次尺寸检测合格,执行锻圆工艺方案,再进行三次尺寸检测,如果尺寸不合格,在数据库中查询工艺信息,查询的尺寸在工艺容限范围内,执行三次修正方案,并持续进行检测,输出合格锻件;

[0065]

如果不同工艺方案查询的尺寸不在工艺容限范围内,输出不合格锻件。

[0066]

其中图8为数据表之间的数据关系图,主要根据图4建立的优化工艺数据表,分别对应图7的智能决策算法流程图,也是实时调控过程图。检测机器人在检测步骤进行检测,将检测数据传输给plc,plc再将数据传输给专家系统,专家系统对检测数据进行判断,若超出工艺容限范围则判定产品不合格,结束此次锻造;若合格,将检测数据带入智能决策算法计算出下一步工艺方案,并传输给plc,继续进行下一步锻造工艺。

[0067]

实施例,为了便于说明轴类锻件自由锻全过程实时智能调控专家系统、设计方法及应用方法,以一种发动机主轴锻件成形过程为例,该锻件要求表面平整,无折叠裂纹,形状尺寸符合锻件公差要求,同轴度符合要求,晶粒度达到6级,强度达到1800mpa。采用传统人工锻造易出现轴线弯曲、表面裂纹等缺陷,造成产品一致性差,合格率低、生产效率低等问题。图4为该发动机主轴锻件锻件图。

[0068]

首先考虑轴类锻件性能要求、设备参数、机器人特性等因素,开展有限元模拟分析送进量、压下量、加载速度等因素对缺陷形成的影响,在此基础上开展工艺实验得到发动机主轴锻件自动化锻造工艺方案,包括送进量、横截面尺寸、旋转角度、加压点、回程高度、压下次数、首次回程高度、浮动量、检测道次等参数。发动机主轴锻件智能拔长工艺方案如表1所示。

[0069]

表1发动机主轴锻件智能拔长工艺方案

[0070][0071]

智能决策算法搭建。利用isight软件结合有限元仿真软件deform软件,开展不同

锻造过程的有限元模拟,提取不同形状尺寸、不同温度下的修真工艺数据集,训练径向基函数神经网络,构建基于径向基函数的智能决策算法。算法流程图如图7所示。

[0072]

进行专家系统功能设计。根据需求分析,设计数据库系统e-r模型,如图5所示。根据e-r图,建立系统登录、数据查询、锻造生产、系统帮助、系统维护等五个功能块,实现现有锻件工艺的录入及优化,新锻件工艺的的添加,设备信息的管理等功能,系统功能模块图如图6所示。搭建轴类锻件自由锻工艺库及知识库。采用sql server 2014软件搭建锻造工艺数据库,存储各尺寸锻件工艺方案、锻件信息、设备参数、材料参数等参数,并结合锻造知识构建知识库。数据关系图如图8所示。结合自由锻工艺库、知识库、智能决策算法,建立轴类锻件自由锻全过程实时智能调控专家系统,采用sql server 2014进行锻造工艺数据存储,利用visual studio建立数据库与人机交互界面,建立系统登录、数据查询、锻造生产、系统帮助、系统维护等五个功能块,实现工艺方案、设备信息、模具工装信息、优化工艺方案、材料参数等信息的数据查询,新锻件工艺的的添加,设备信息的管理,实时生产数据管理,实时工艺优化等功能,专家系统操作界面如图9-图12所示。将专家系统安装于控制柜的电脑中,搭建发动机主轴智能锻造集成管控平台,实现锻造机器人、机器人及末端执行器、快锻机(操作机)、检测机器人的联动,并通过plc实现各设备的协同管控,控制柜如图13所示,检测机器人如图14所示,锻造机器人如图15所示。

[0073]

在专家系统中选择锻造工艺方案,进行自动化锻造。机器人末端执行器或操作机夹持锻件,移动至平砧,温度采集设备检测始锻温度,并反馈给plc,plc将检测数据反馈给专家系统,判断始锻温度是否满足要求,如图16所示。始锻温度合格后按照工艺方案进行锻造,并按照工艺方案中要求的检测道次进行温度及形状尺寸的检测。并将检测温度及尺寸反馈给plc,plc将监测数据反馈给专家系统,专家系统记录实时锻造数据,并根据智能决策算法输出下一步操作指令,直至获得合格锻件,如图17所示。

[0074]

记录从开加热炉门至坯料出炉门的时间t1,坯料转运设备夹持坯料至锻造设备坯料定位处时间t2,机器人开始夹持坯料至开始锻造的时间t3,一至二工步锻造时间t4,测量时间1t5,三至六工步锻造时间t6,测量时间2t7,后续锻造时间t8,锻后尺寸测量至下件坯料出炉时间t9,工艺等待时间t=t5+t7+t9。发动机主轴智能自由锻生产工艺时间如表2所示。

[0075]

表2发动机主轴智能自由锻生产工艺时间

[0076][0077]

从开炉门到下件坯料出炉时间为6min44s。对锻件进行检测,锻后温度大于800℃,符合终锻温度标准。锻后直径约为122mm,形状尺寸符合锻件公差要求。对同轴度进行检测,检测结果满足拔长端与非拔长端的同轴度要求。对表面质量进行检测,无折叠、端面内凹、表面不平整等缺陷。对锻件性能进行检测,屈服强度为1752mpa,抗拉强度为1863mpa。对锻件组织性能进行检测,锻件的晶粒度均为6级,满足标准要求,夹杂物优于标准要求,高倍组织照片如图18所示。说明采用此发明方法可以实现轴类锻件自由锻全过程实时调控,有效改善成形缺陷,得到形状尺寸及组织性能均符合要求的锻件。

[0078]

本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业

的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。