1.本实用新型涉及数控机床的技术领域,尤其是涉及一种高精度双驱动主轴控制箱。

背景技术:

2.主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。主轴箱是一个复杂的传动部件,包括主轴组件、换向机构、传动机构、制动装置、操纵机构和润滑装置等。其主要作用是支承主轴并使其旋转,实现主轴启动、制动、变速和换向等功能。

3.大型纺织缠纱机由于旋转工件重且在运行中重量逐渐增加,需要主轴箱提供较大扭矩来驱动转动,同时需要控制旋转速度,由于重量增加带来的惯性增加使得机械转动失去控制,同时由于转动工件较重,主轴和主轴箱承受较大轴向力。

技术实现要素:

4.为了提供一种可以输出大扭矩和有效控制转速并且减小工件对主轴箱的轴向冲击,本实用新型提供一种高精度双驱动主轴控制箱。

5.本实用新型提供的一种高精度双驱动主轴控制箱采用如下的技术方案:

6.一种高精度双驱动主轴控制箱,包括主轴箱、主轴和卡盘,所述主轴安装在主轴箱内且一端伸出主轴并安装有卡盘,所述主轴箱后端面处安装有电机箱,所述主轴两侧分别安装有一个副轴,所述主轴与副轴上分别安装有主轴齿轮和副轴齿轮,所述主轴与副轴通过主轴齿轮和副轴齿轮相互啮合连接,左右两所述副轴上分别安装有驱动电机,所述卡盘上安装有夹爪,所述副轴与驱动电机之间安装有减速电机。

7.通过采用上述技术方案,通过两个副轴配套两个电机同时驱动主轴旋转,双驱动提供足够大的启动扭矩来启动主轴旋转,减速电机控制转动速度和停车,实现主轴的快速精准停机。

8.优选的,所述副轴与减速电机之间安装有减速器,所述减速器与副轴齿轮之间的副轴上安装有联轴器。

9.优选的,所述联轴器为弹性联轴器。

10.通过采用上述技术方案,弹性联轴器能够有效减少扭转对轴带来的冲击载荷。

11.优选的,所述减速器安装在电机支撑内,所述减速电机固定安装在电机支撑一侧。

12.通过采用上述技术方案,电机支撑作为电机和减速器的主要安装支撑,安装简便克服了平面支撑对安装精度的影响。

13.优选的,所述主轴齿轮与卡盘之间的主轴上安装有推力轴承。

14.优选的,所述推力轴承紧贴在推力轴承座上,所述推力轴承座两侧各安装一个推力轴承,且两推力轴承远离推力轴承座一侧固定安装在主轴上。

15.通过采用上述技术方案,推力轴承用于承受轴向力,减少轴向力对其他轴承的损

坏。

16.优选的,所述主轴靠近卡盘一端通过主轴承安装在主轴箱上,另一端通过副轴承安装在主轴箱上,所述主轴箱安装副轴承处的外侧安装有主轴端盖。

17.优选的,所述主轴箱顶部安装有主轴箱盖,前端面安装有安装孔盖,接近顶部的左右两侧面上安装有油孔塞,所述电机箱后端面安装有电机箱门。

18.通过采用上述技术方案,主轴端盖、主轴箱盖、安装孔盖和油孔塞能够形成相对封闭环境,利于润滑浸液和减少外部污染,同时可以提供观察和检修的视窗功能。

19.优选的,所述主轴箱底部安装有主轴箱座,所述电机箱底部安装有支撑脚。

20.通过采用上述技术方案,主轴箱座和支撑脚起到固定支撑设备的作用。

21.优选的,所述卡盘上均匀安装有一圈夹爪,所述夹爪数量为3-8个。

22.通过采用上述技术方案,夹爪通过螺栓调节拧紧,减少工件抖动。

23.综上所述,本实用新型具有如下的有益技术效果:

24.1、过两个副轴配套两个电机同时驱动主轴旋转,双驱动提供足够大的启动扭矩来启动主轴旋转,减速电机控制转动速度和停车,实现主轴的快速精准停机。

25.2、弹性联轴器能够有效减少扭转对轴带来的冲击载荷。

26.3、电机支撑作为电机和减速器的主要安装支撑,安装简便克服了平面支撑对安装精度的影响。

27.4、推力轴承用于承受轴向力,减少轴向力对其他轴承的损坏。

28.5、主轴端盖、主轴箱盖、安装孔盖和油孔塞能够形成相对封闭环境,利于润滑浸液和减少外部污染,同时可以提供观察和检修的视窗功能,主轴箱座和支撑脚起到固定支撑设备的作用,夹爪通过螺栓调节拧紧,减少工件抖动。

附图说明

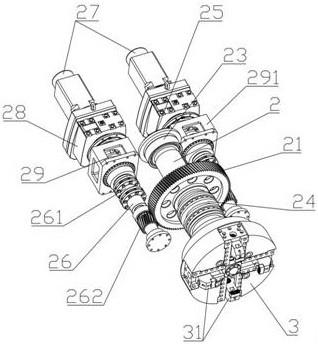

29.图1为本实用新型外部结构示意图;

30.图2为图1另一视角的示意图;

31.图3为本实用新型俯视图;

32.图4为图3的a-a处的剖面视图;

33.图5为本实用新型内部构件示意图。

34.附图标记说明:

35.1、主轴箱,11、主轴箱盖,12、主轴箱座,13、安装孔盖,14、油孔塞,15、电机箱,151、支撑脚,16、电机箱门,2、主轴,21、主轴齿轮,22、主轴承,23、副轴承,24、推力轴承,241、推力轴承座,25、主轴端盖,26、副轴,261、联轴器,262、副轴齿轮,27、驱动电机,28、减速电机,29、减速器,291、电机支撑,3、卡盘,31、夹爪。

具体实施方式

36.以下结合附图1-5对本实用新型作进一步详细说明。

37.实施例1:

38.本实用新型实施例公开一种高精度双驱动主轴控制箱,包括主轴箱1、主轴2和卡盘3,所述主轴2安装在主轴箱1内且一端伸出主轴并安装有卡盘3,所述主轴箱1后端面处安

装有电机箱15,所述主轴2两侧分别安装有一个副轴26,所述主轴2与副轴26上分别安装有主轴齿轮21和副轴齿轮262,所述主轴2与副轴26通过主轴齿轮21和副轴齿轮262相互啮合连接,左右两所述副轴26上分别安装有驱动电机27,所述卡盘3上安装有夹爪31,所述副轴26与驱动电机27之间安装有减速电机28。

39.参照图4-5,所述副轴26与减速电机28之间安装有减速器29,所述减速器29与副轴齿轮262之间的副轴26上安装有联轴器261。

40.所述主轴齿轮21与卡盘3之间的主轴2上安装有推力轴承24。

41.所述主轴2靠近卡盘3一端通过主轴承22安装在主轴箱1上,另一端通过副轴承23安装在主轴箱1上,所述主轴箱1安装副轴承23处的外侧安装有主轴端盖25。

42.实施例1的实施方式为:

43.将工件一端连接卡盘3,启动驱动电机27,驱动电机27带动副轴26转动,副轴26上的副轴齿轮262带动主轴2上的主轴齿轮21转动,并进而带动主轴2转动,主轴2带动卡盘3转动,需要停机时,切断驱动电机27电源,启动减速电机28使得副轴26和主轴2停止转动。

44.实施例2:

45.在实施例1的基础上增加:

46.所述联轴器261为弹性联轴器,具体为弹性膜片联轴器。

47.所述减速器29安装在电机支撑291内,所述减速电机28固定安装在电机支撑291一侧。

48.所述推力轴承24紧贴在推力轴承座241上,所述推力轴承座241两侧各安装一个推力轴承24,且两推力轴承24远离推力轴承座241一侧固定安装在主轴2上。

49.实施例2的实施方式为:

50.在实施例1的实施方式基础上增加:

51.联轴器261在启动和减速时减少振动并允许一定的缓冲偏差。

52.两个推力轴承24分别承受两个方向的轴向载荷。

53.实施例3:

54.在实施例2的基础上增加:

55.参照图1-3,所述主轴箱1顶部安装有主轴箱盖11,前端面安装有安装孔盖13,接近顶部的左右两侧面上安装有油孔塞14,所述电机箱15后端面安装有电机箱门16。

56.所述主轴箱1底部安装有主轴箱座12,所述电机箱15底部安装有支撑脚151。

57.实施例3的实施方式为:

58.在实施例2的实施方式基础上增加:

59.安装副轴6时,通过打开安装孔盖13进行安装和观察定位。

60.利用主轴箱座12和支撑脚151安装固定在机床头部,在主轴箱1内加入润滑油并密封。

61.实施例4:

62.在实施例3的基础上增加:

63.所述卡盘3上均匀安装有一圈夹爪31,所述夹爪31数量为3-8个。

64.实施例4的实施方式为:

65.同实施例3的实施方式。

66.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。