1.本技术涉及管道焊接技术领域,尤其是涉及一种管道外对口器。

背景技术:

2.管道广泛应用于工程实际及生活设置中,主要用途是为运输流体截止提供快速通道。一般大、中型管道都是在现场进行管道对接,少部分是在工厂进行管道短节的焊接工作。在进行管道对接工作时,仅靠人力并不能很好地完成管道焊接剖口端的对中任务,通常是借用管道对口器进行焊接端在轴向和径向上的微调对中。

3.然而,大口径管道连头处对口作业工期长、难度大,对工人技术要求高等问题一直没有得到良好的解决。

技术实现要素:

4.本技术的目的在于提供一种管道外对口器,从而解决现有技术中大口径管道连头处对口作业工期长、难度大,对工人技术要求高的问题。

5.为了达到上述目的,本技术提供一种管道外对口器,包括:两个固定装置,以及,位于两个所述固定装置之间且分别与两个所述固定装置连接的连接梁组件;

6.其中,所述固定装置包括固定组件和多个微调组件,所述固定组件具有容纳待对口管道的容纳空间,各个所述微调组件分别穿设于所述固定组件的侧壁且至少部分位于所述容纳空间。

7.可选地,多个所述微调组件均布于所述容纳空间的侧壁。

8.可选地,所述固定组件包括吊装架,以及,对称设置于所述吊装架的两端且分别与所述吊装架铰接的两个夹紧臂;

9.其中,两个所述夹紧臂包括相互连接的第一状态和相互分离的第二状态,在两个所述夹紧臂呈第一状态时,所述吊装架和两个所述夹紧臂围设成所述容纳空间。

10.可选地,所述固定组件还包括两个第一油缸;

11.其中一个所述第一油缸分别与所述吊装架和一个所述夹紧臂铰接,另外一个所述第一油缸分别与所述吊装架和另外一个所述夹紧臂铰接。

12.可选地,所述固定组件还包括连接在两个所述夹紧臂之间的第二油缸;

13.其中,所述第二油缸的油缸本体与其中一个所述夹紧臂固定连接,在两个所述夹紧臂连接时,所述第二油缸的活塞杆插伸入另一个所述夹紧臂的活塞杆安装孔内。

14.可选地,所述固定装置还包括多个距离检测元件,所述距离检测元件均布于所述固定组件的第一端面,所述第一端面为所述固定组件背离另一个固定组件的端面;

15.其中,所述距离检测元件与所述微调组件对应设置;

16.两个所述固定装置中的所述距离检测元件对应设置。

17.可选地,所述微调组件包括:

18.多个第三油缸,所述第三油缸穿设于所述固定组件的侧壁;

19.多个压块,位于所述容纳空间内,每个所述压块与一个所述第三油缸的活塞杆的自由端连接。

20.可选地,在第一方向上,其中一个所述固定装置中的压块的长度大于另外一个所述固定装置中的压块的长度,其中,所述第一方向为所述连接梁组件的延伸方向。

21.可选地,所述固定组件的外壁上设置有多个第二凸耳,所述连接梁组件的每个连接梁的两端分别与两个所述固定组件上对应的第二凸耳焊接;

22.其中,所述连接梁的侧壁与位于所述容纳空间的所述待对口管道的侧壁之间具有预设间隙。

23.可选地,所述管道外对口器还包括:

24.控制装置,分别与所述固定组件和所述微调组件信号连接。

25.本技术的上述技术方案至少具有如下有益效果:

26.本技术实施例的管道外对口器,包括:两个固定装置,以及,位于两个所述固定装置之间且分别与两个所述固定装置连接的连接梁组件;其中,两个固定装置分别用于固定待对接的两个管道;其中,所述固定装置包括固定组件和多个微调组件,所述固定组件具有容纳待对口管道的容纳空间,各个所述微调组件分别穿设于所述固定组件的侧壁且至少部分位于所述容纳空间。通过微调组件能够实现对待对接管道的位置和管口轮廓的微调,以实现待对口管道的快速对准与匹配,从而便于工人的进一步焊接,解决了大口径管道连头处对口作业工期长、难度大,对工人技术要求高等问题。

附图说明

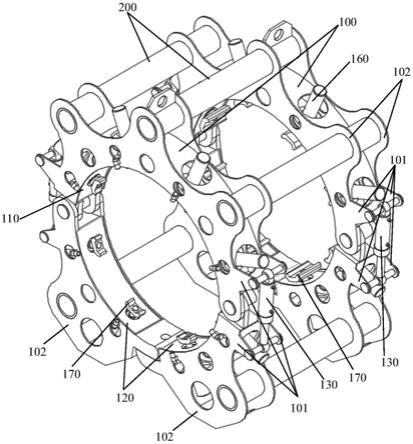

27.图1为本技术实施例的管道外对口器的轴侧图;

28.图2为本技术实施例的管道外对口器的主视图。

29.附图标记说明:

30.100-固定装置,101-第一凸耳,102-第二凸耳,110-吊装架,120-夹紧臂,130-第一油缸,140-第二油缸,150-距离检测元件,160-第三油缸,170-压块,200-连接梁组件。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

33.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的管道外对口器进行详细地说明。

34.如图1和图2所示,为本技术实施例的管道外对口器的轴侧图和主视图,该管道外

对口器包括:两个固定装置100,以及,位于两个所述固定装置100之间且分别与两个所述固定装置100连接的连接梁组件200;

35.也就是说,连接梁组件200用于将两个固定装置100连接在一起,使得两个固定装置同轴或接近同轴设置。其中,连接梁组件200包括均布的多个连接梁,每一个连接梁可呈圆柱状,每一个连接梁的一端与一个固定装置100连接,具体的,连接梁与固定装置100可以通过焊接的方式固定连接。

36.其中,所述固定装置100包括固定组件和多个微调组件,所述固定组件具有容纳待对口管道的容纳空间,多个所述微调组件分别穿设于所述固定组件的侧壁且至少部分位于所述容纳空间。

37.具体的,容纳空间的截面呈类似圆形的结构,以用于容纳待对口的管道,其中,容纳空间的两个端面为开口端面;微调组件用于调整待对口管道在容纳空间中的位置和/或待对口管道的管口的形状,以使两个待对口管道能够互相适配,以实现两者的焊接。

38.本技术实施例的管道外对口器包括:分别用于固定待对接的两个管道的两个固定装置100,以及,位于两个所述固定装置100之间且分别与两个所述固定装置100连接的连接梁组件200;固定装置100与连接梁组件200的这种结构能够实现待对口的两个管道以适应两者焊接姿态固定;其中,所述固定装置100包括固定组件和多个微调组件,所述固定组件具有容纳待对口管道的容纳空间,各个所述微调组件分别穿设于所述固定组件的侧壁且至少部分位于所述容纳空间。通过微调组件能够实现对待对接管道的位置和管口轮廓的微调,以实现待对口管道的快速对准与匹配,从而便于工人的进一步焊接,解决了大口径管道连头处对口作业工期长、难度大,对工人技术要求高等问题。

39.作为一个可选的实现方式,多个所述微调组件均布于所述容纳空间的侧壁。

40.具体的,本可选实现方式中,每个固定装置100包括多个微调组件,如图1和图2中所示的8个,多个所述微调组件对称均布于所述容纳空间的侧壁,如此,可以显现通过对称设置的两个微调组件的调整,实现对待对口管道的位置和/或形状的微调。其中,各个微调组件可以单独工作,以实现独立运动,从而使得工人可以根据实际需要对管道进行微调。

41.再如图1和图2所示,作为一个可选的实现方式,所述固定组件包括吊装架110,以及,对称设置于所述吊装架110的两端且分别与所述吊装架110铰接的两个夹紧臂120;其中,两个所述夹紧臂120包括相互连接的第一状态和相互分离的第二状态,在两个所述夹紧臂120呈第一状态时,所述吊装架110和两个所述夹紧臂120围设成所述容纳空间。

42.这里,需要说明的是,在两个所述夹紧臂120呈第一状态时,两个所述夹紧臂120未与所述吊装架110连接的一端连接在一起,此时,两个所述夹紧臂120与吊装架110共同围设成圆形截面的容纳空间;当两个所述夹紧臂120呈第二状态时,两个所述夹紧臂120未与所述吊装架110连接的一端分离,可以便于将待对口管道吊装于所述容纳空间,以固定待对口管道。

43.这里,还需要说明的是,两个所述夹紧臂120的结构部完全相同,比如,两个所述夹紧臂120与所述吊装架110连接的一端的结构不同,具体的,其中一个夹紧臂120的表面呈阶梯状,具体可以为与吊装架110连接的部分的表面与夹紧臂120的其他部分的表面位于不同平面,另外一个夹紧臂120的表面位于同一平面(如图1所示),如此,可以避免工人组装过程中出现两个夹紧臂120组装错误的情况。

44.本可选的实现方式中,吊装架110和两个夹紧臂120之间为铰链连接,如此,可以实现两个夹紧臂120相对于吊装架110之间的转动,以便于两个所述夹紧臂120相对于所述吊装架110的转动,实现两个所述夹紧臂120在相互连接的第一状态和相互分离的第二状态之间切换。

45.如图1所示,作为一个可选的实现方式,所述固定组件还包括两个第一油缸130;

46.其中一个所述第一油缸130分别与所述吊装架110和一个所述夹紧臂120铰接,另外一个所述第一油缸130分别与所述吊装架110和另外一个所述夹紧臂120铰接。

47.如此,可以通过所述第一油缸130的活塞杆的伸缩实现所述夹紧臂120相对于所述吊装架110的转动,以带动夹紧臂120叠合抱紧。

48.具体的,所述吊装架110和所述夹紧臂120的外壁上均设置有第一凸耳101,所述第一油缸130的油缸本体与所述吊装架110上的第一凸耳101铰接,所述第一油缸130的活塞杆与所述夹紧臂120上的第一凸耳101铰接;或者,所述第一油缸130的油缸本体与所述夹紧臂120上的第一凸耳101铰接,所述第一油缸130的活塞杆与所述吊装架110上的第一凸耳101铰接。

49.本可选方式中,如图1所示,所述吊装架110和两个所述夹紧臂120均为具有一定宽度的弧形状结构,在所述吊装架110相对的两个端面上和所述夹紧臂120相对的两个端面上具有向容纳空间的外部延伸的对称的第一凸耳101,第一凸耳101上设置有安装孔,相对的两个安装孔内穿设有销轴,通过第一油缸130的油缸本体上的轴孔与销轴的配合,实现第一油缸130与吊装架110之间的铰链连接,通过第一油缸130的活塞杆的自由端上的轴孔与销轴的配合,实现第一油缸130与夹紧臂120之间的铰链连接。如此,可以实现通过第一油缸130的活塞杆的伸出与收缩,实现两个夹紧臂120相对于吊装架110的转动,以实现待对口管道进入容纳空间,或者,焊接好的管道从容纳空间中移出。

50.作为一个可选的实现方式,如图2所示,所述固定组件还包括连接在两个所述夹紧臂120之间的第二油缸140;

51.其中,所述第二油缸140的油缸本体与其中一个所述夹紧臂120固定连接,在两个所述夹紧臂120连接时,所述第二油缸140的活塞杆插伸入另一个所述夹紧臂120的活塞杆安装孔内。

52.这里,需要说明的是,本可选的实现方式中,第二油缸140的油缸本体与其中一个所述夹紧臂120采用螺栓固定。在两个所述夹紧臂120分离时,所述第二油缸140的活塞杆收缩,从另一个所述夹紧臂120的活塞杆安装孔内退出;在两个所述夹紧臂120连接时,所述第二油缸140的活塞杆伸出,插伸入另一个所述夹紧臂120的活塞杆安装孔内。如此,实现了两个所述夹紧臂120在分离状态与连接状态之间切换。

53.作为一个可选的实现方式,如图2所示,所述固定装置100还包括多个距离检测元件150,所述距离检测元件150均布于所述固定组件的第一端面,所述第一端面为所述固定组件背离另一个固定组件的端面;

54.其中,所述距离检测元件150与所述微调组件对应设置;

55.两个所述固定装置100中的所述距离检测元件150对应设置。

56.这里,需要说明的是,距离检测元件150可以为距离传感器,距离检测元件150用于检测与待对口管道之间的距离,以确定吊装架110或管道是否吊装到位。

57.这里,还需要说明的是,距离检测元件150与所述微调组件对应设置为距离检测元件150位于微调组件在第一端面的正投影所在的区域内;两个所述固定装置100中的所述距离检测元件150对应设置为:对应设置的两个距离检测元件150之间的连线平行于连接梁组件200中的连接梁的延伸方向。

58.本可选的实现方式中,通过设置距离检测元件150,能够实现检测待对口管道相对于距离检测元件150之间的距离,以实现根据检测到的距离确定吊装架110或管道是否吊装到位,且在吊装未到位的时候,基于检测到的距离自动调整吊装架110或待对口管道,降低了作业难度和对工人的要求。

59.具体的,距离检测元件150可以通过螺栓固定在吊装架110和/或抱紧臂120上。

60.作为一个可选的实现方式,如图1和图2所示,所述微调组件包括:

61.多个第三油缸160,所述第三油缸160穿设于所述固定组件的侧壁;

62.多个压块170,位于所述容纳空间内,每个所述压块170与一个所述第三油缸160的活塞杆的自由端连接。

63.这里,需要说明的是,固定组件的侧壁上开设有供活塞杆穿过的过孔,第三油缸160的油缸本体与固定组件通过螺栓连接,具体的,第三油缸160的油缸本体通过螺栓与法兰盘上的螺纹孔的配合,实现与固定组件的螺纹连接。

64.这里,还需要说明的是,压块170与第三油缸160的活塞杆的自由端通过螺钉连接。

65.在微调管道的位置和/或形状的过程中,通过第三油缸160的活塞杆的伸缩以调整压块170的位置,从而实现对管道的位置和/或形状的调整,具体的,在调整过程中,可以同时对对称的两个第三油缸160进行调整,如对称的一个第三油缸160的活塞杆伸长,对称的另一个第三油缸160的活塞杆缩短;当然,也可以仅对一个第三油缸160进行调整,本技术实施例对此不做限定,技术人员可以根据需要自由调整。

66.作为一个可选的实现方式,在第一方向上,其中一个所述固定装置100中的压块170的长度大于另外一个所述固定装置100中的压块170的长度,其中,所述第一方向为所述连接梁组件200的延伸方向。

67.也就是说,如图1所示,两个所述固定装置100中的微调组件的压块170的宽度不同,其中,压块170的宽度为沿两个所述固定组件的轴向的尺寸,或者说,沿连接梁组件200的延伸方向上的尺寸。

68.本可选实现方式中,将其中一个固定装置中的压块170的宽度设置为较大数值,便于提高该固定装置对管道固定的稳定性,将另一个固定装置中的压块170的宽度设置为较小的数值,便于管道承受较大的扭矩,方便对管道进行调整。

69.这里,需要说明的是,两个固定装置100中的压块的宽度之间的关系可以为二到四倍,即:若一个固定装置100中的压块170的宽度为10mm,则另一个固定装置100中的压块170的宽度为20至40mm。

70.作为一个可选的实现方式,所述固定组件的外壁上设置有多个第二凸耳102,所述连接梁组件200的每个连接梁的两端分别与两个所述固定组件上对应的第二凸耳102焊接;

71.其中,所述连接梁的侧壁与位于所述容纳空间的所述待对口管道的侧壁之间具有预设间隙。

72.这里,需要说明的是,第二凸耳102的设置方式与第一凸耳101的设置方式类似,均

为在固定组件相对的两端面向外延伸设置,第二凸耳102上设置有安装孔,通过连接梁穿过安装孔并焊接,实现连接梁组件200与固定组件100之间的连接。

73.这里,还需要说明的是,所述连接梁的侧壁与位于所述容纳空间的所述待对口管道的侧壁之间的预设间隙大于450mm。

74.本可选实现方式中,通过在连接梁的侧壁与待对口管道的侧壁之间留有一定距离,可以实现自动焊接机、打磨机等设备的顺利通过,以方面待对口管道的焊接。

75.进一步地,作为一个可选的实现方式,所述管道外对口器还包括控制装置,分别与所述固定组件和所述微调组件信号连接。

76.通过设置该控制装置,可以实现自动控制固定组件和微调组件工作,实现自动吊装、固定和调整管道。

77.下面,对使用本技术实施例的管道外对口器进行作业的过程进行说明:

78.这里,首先对两个固定装置的功能进行划分,其中一个固定装置用于固定一个待对口管道,简称为固定端,另外一个固定装置用于调整另一个待对口管道,简称调整端,固定端内的各个组件或元件简称为固定端组件或固定端元件,调整端内的各个组件或元件简称为调整端组件或调整端元件;固定端压块在第一方向上的长度大于调整端压块在第二方向上的长度。

79.步骤一,固定端距离检测元件检测固定端吊装架吊装到位后,两侧固定端第一油缸依次伸出,带动两侧固定端夹紧臂叠合抱紧。

80.步骤二,两侧固定端夹紧臂叠合抱紧后,固定端第二油缸伸出,使两侧固定端夹紧臂末端锁死。

81.步骤三,固定端的待对口管道到位后,固定端第三油缸伸出,夹紧固定端待对口管道。

82.步骤四,调整端距离检测元件检测调整端待对口管道吊装到位后,两侧调整端第一油缸依次伸出,带动两侧调整端夹紧臂叠合抱紧。

83.步骤五,两侧调整端夹紧臂叠合抱紧后,调整端第二油缸伸出,使两侧调整端夹紧臂末端锁死。

84.步骤六,调整端的待对口管道到位后,调整端第三油缸伸出,夹紧调整端管道。夹紧后,对比固定端距离检测元件与夹紧端距离检测元件的数值,调整端第三油缸联动调整端待对口管道管口圆心与固定端待对口管道管口圆心对正,之后对侧单动调整调整端待对口管道管口轮廓与固定端待对口管道管口轮廓匹配。

85.这里,还需要说明的是,步骤六还可以为:调整端的待对口管道到位后,调整端第三油缸伸出,夹紧调整端管道。夹紧后,根据固定端距离检测元件的数值,认为固定端待对口管道管口形状接近正圆。对比固定端距离检测元件与夹紧端距离检测元件的数值,调整端第三油缸联动调整端待对口管道管口圆心与固定端待对口管道管口圆心对正,之后对侧单动调整调整端管道管口轮廓为正圆。

86.也就是说,在使用本技术实施例的管道外对口器进行管道对口时,可以仅对一个固定装置内的待对口管道进行调整,也可以对两个固定装置内的待对口管道均进行调整,本技术实施例对此不做限定,技术人员可以根据需要自行调整。其中,在仅对一个固定装置进行调整时,优选调整压块尺寸较小的一端的固定装置内的待对口管道。

87.以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。