一种高效冷却的伺服驱动模组结构

【技术领域】

1.本实用新型属于加工机床技术领域,特别是涉及一种高效冷却的伺服驱动模组结构。

背景技术:

2.数控机床是一种装有程序控制系统的自动化机床。随着产业升级,电子3c、汽车和家电行业要求越来越高,模具精度要求越来越高,精加工一次加工到位的高速机越来越普及。然而,高速加工中心在加工过程中,电机长时间工作产生的大量热量无法带走,热变形大,电机产生的热量还会传到至电机座,同时,支撑丝杆的轴承旋转也会发热,其热量还会传到至轴承座上,电机座与轴承座均为铸件,直接安装在床身上,从而会使得床身发热,导致床身立柱滑鞍易变形,严重影响了加工精度。现有技术中,虽然也有一些具有冷却功能的电机座和轴承座结构,来对高速驱动模组进行冷却降温,但效果仍不够理想,散热效率慢。

3.因此,有必要提供一种新的高效冷却的伺服驱动模组结构来解决上述技术问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种高效冷却的伺服驱动模组结构,设置了多位置、多通道的冷却结构,实现了对电机法兰端、轴承、丝杆内部的全面性冷却降温,大大提高了冷却效率和冷却效果,保障了传动精度。

5.本实用新型通过如下技术方案实现上述目的:一种高效冷却的伺服驱动模组结构,其包括电机座与端部轴承座、固定在所述电机座一侧的伺服电机、受所述伺服电机驱动进行旋转的丝杆,所述丝杆的一端通过第一轴承架设在所述电机座上且另一端通过第二轴承架设在所述端部轴承座上,所述电机座内部形成有将所述第一轴承包围在内的第一冷却腔,所述端部轴承座内设置有将所述第二轴承包围在内的第二冷却腔,所述丝杆内设置有连通所述第一冷却腔与所述第二冷却腔的冷却通道,所述电机座与所述伺服电机之间还设置有一个电机副法兰座,所述电机副法兰座内设置有第三冷却腔。

6.进一步的,所述电机座内部形成有第一轴孔,所述第一轴孔内设置有第一限位凸环,所述第一轴承安装在所述第一轴孔内且一侧依靠所述第一限位凸环限位;所述轴承安装部端部固定设置有对所述第一轴承另一侧进行限位的第一轴承端盖组件,所述第一轴承端盖组件与所述第一轴孔共同围绕形成所述第一冷却腔。

7.进一步的,所述第一轴承端盖组件与所述第一轴孔内壁表面交界处设置有第一o型圈;所述第一轴承端盖组件的一端设置有供所述丝杆穿过的第一通孔,且在所述第一通孔处设置有密封所述第一冷却腔一端的第一密封圈,所述第一轴孔内设置有密封所述第一冷却腔另一端的第二密封圈。

8.进一步的,所述第一轴承端盖组件上设置有与所述第一冷却腔连通的第一进出油接口;所述丝杆位于所述第一冷却腔区段位置设置有与所述第一冷却腔连通的第二通孔。

9.进一步的,所述端部轴承座内设置有第二轴孔,所述第二轴孔的一端设置有第二

限位凸环,所述第二轴承安装在所述第二轴孔内且一侧依靠所述第二限位凸环进行限位;所述端部轴承座端部设置有对所述第二轴承另一侧进行限位的第二轴承端盖组件,所述第二轴承端盖组件与所述第二轴孔共同围绕形成所述第二冷却腔。

10.进一步的,所述第二轴孔内靠近所述电机座的一端设置有密封所述第二冷却腔一端的第二密封圈,所述第二冷却腔的另一端通过第二轴承端盖密封;所述第二轴承端盖与所述端部轴承座内壁表面交界处设置有第二o型圈。

11.进一步的,所述丝杆的自由端延伸至所述第二冷却腔内,所述冷却通道的一端延伸至所述丝杆的自由端进而实现与第二冷却腔的连通;所述第二轴承端盖上设置有第二进出油接口。

12.进一步的,所述电机副法兰座的一侧端面上轴向开设有凹陷的环形凹槽,所述环形凹槽构成所述第三冷却腔,所述电机副法兰座上设置有与所述第三冷却腔连通的进油口与出油口。

13.进一步的,还包括监测所述电机副法兰座温度的第一温度传感器,所述第三冷却腔通过所述进油口和所述出油口与外界的温控装置连通构成循环冷却回路,且在连通管路上设置有第一流量阀。

14.进一步的,还包括监测所述电机座温度的第二温度传感器、监测所述端部轴承座温度的第三温度传感器;所述第一冷却腔、所述第二冷却腔与外界的温控装置连通构成循环冷却回路,且在连通管路上设置有第二流量阀。

15.与现有技术相比,本实用新型一种高效冷却的伺服驱动模组结构的有益效果在于:首先,通过将电机座延长,内部形成第一冷却腔体,并将支撑丝杆的轴承包围在内,对丝杆一端的轴承以及电机座进行冷却降温;其次,在端部轴承座内形成第二冷却腔体,对端部轴承座以及支撑丝杆另一端的轴承进行冷却降温;然后,通过在电机座与伺服电机之间设置带有第三冷却腔体的电机副法兰座,实现对伺服电机法兰端的冷却散热;最后,利用丝杆内部的冷却通道,将第一冷却腔体与第二冷却腔体连通起来,让冷却介质流经丝杆内部,实现对丝杆的冷却降温,进而实现了全面的冷却,大大提高了冷却效率和冷却效果,保障了传动精度和加工精度。

【附图说明】

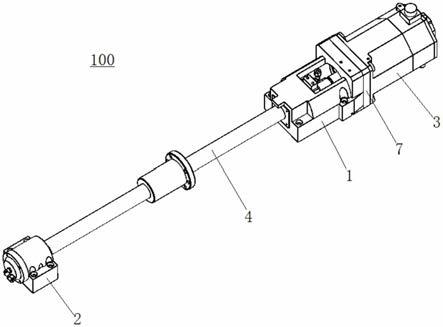

16.图1为本实用新型实施例的结构示意图;

17.图2为本实用新型实施例中电机座端的剖视结构示意图;

18.图3为本实用新型实施例中端部轴承座端的剖视结构示意图;

19.图4为本实用新型实施例中电机座与电机副法兰座的爆炸结构示意图;

20.图中数字表示:

21.100高效冷却的伺服驱动模组结构;

22.1电机座,11电机安装法兰部,12轴承安装部,121第一轴孔,122第一限位凸环,13安装腔体,14第一轴承端盖组件,15第一o型圈,16第一密封圈,17第二密封圈,18端盖,19第一进出油接口;

23.2端部轴承座,21第二轴孔,22第二限位凸环,23第二轴承端盖组件,24第二密封圈,25第二o型圈,26第二进出油接口;

24.3伺服电机;4丝杆,41冷却通道,42第二通孔;5第一轴承;6第二轴承;7电机副法兰座,71第三冷却腔,72进油口,73出油口;8第一冷却腔;9第二冷却腔。

【具体实施方式】

25.实施例一:

26.请参照图1-图4,本实施例为一种高效冷却的伺服驱动模组结构100,其包括电机座1与端部轴承座2、固定在电机座1一侧的伺服电机3、受伺服电机3驱动进行旋转的丝杆4,丝杆4的一端通过第一轴承5架设在电机座1上且另一端通过第二轴承6架设在端部轴承座2上,电机座1内部形成有将第一轴承5包围在内的第一冷却腔8,端部轴承座2内设置有将第二轴承6包围在内的第二冷却腔9,丝杆4内设置有连通第一冷却腔8与第二冷却腔9的冷却通道41,电机座1与伺服电机3之间还设置有一个电机副法兰座7,电机副法兰座7内设置有第三冷却腔71。

27.电机座1包括用于固定伺服电机3的电机安装法兰部11、用于支撑丝杆4一端的轴承安装部12,电机安装法兰部11与轴承安装部12之间形成有镂空的安装腔体13。

28.轴承安装部12内部形成有第一轴孔121,第一轴孔121内设置有第一限位凸环122,第一轴承5安装在第一轴孔121内且一侧依靠第一限位凸环122限位。轴承安装部12端部固定设置有对第一轴承5另一侧进行限位的第一轴承端盖组件14,第一轴承端盖组件14与第一轴孔121共同围绕形成第一冷却腔8。

29.第一轴承端盖组件14与第一轴孔121内壁表面交界处设置有第一o型圈15。第一轴承端盖组件14的一端设置有供丝杆4穿过的第一通孔,且在所述第一通孔处设置有密封第一冷却腔8一端的第一密封圈16,第一轴孔121内设置有密封第一冷却腔8另一端的第二密封圈17,轴承安装部12的外侧端设置有端盖18,压紧第二密封圈17。第一密封圈16与第二密封圈17紧紧的抱紧在丝杆4的外周表面。第二密封圈17的一侧靠第一限位凸环122限位且另一端通过端盖18压紧限位。

30.第一轴承端盖组件14上设置有与第一冷却腔8连通的第一进出油接口19。丝杆4位于第一冷却腔8区段位置设置有与第一冷却腔8连通的第二通孔42。

31.端部轴承座2内设置有第二轴孔21,第二轴孔21的一端设置有第二限位凸环22,第二轴承6安装在第二轴孔21内且一侧依靠第二限位凸环22进行限位。端部轴承座2端部设置有对第二轴承6另一侧进行限位的第二轴承端盖组件23,第二轴承端盖组件23与第二轴孔21共同围绕形成第二冷却腔9。

32.第二轴孔21内靠近电机座1的一端设置有密封第二冷却腔9一端的第二密封圈24,第二冷却腔9的另一端通过第二轴承端盖23密封。第二轴承端盖23与端部轴承座2内壁表面交界处设置有第二o型圈25。

33.丝杆4的自由端延伸至第二冷却腔9内,冷却通道41的一端延伸至丝杆4的自由端进而实现与第二冷却腔9的连通。

34.第二轴承端盖23上设置有第二进出油接口26。

35.电机副法兰座7的一侧端面上轴向开设有凹陷的环形凹槽,所述环形凹槽构成所述第三冷却腔71,电机副法兰座7上设置有与第三冷却腔71连通的进油口72与出油口73。

36.本实施例还包括监测电机副法兰座7温度的第一温度传感器(图中未标示),第三

冷却腔71通过进油口72和出油口73与外界的温控装置连通构成循环冷却回路,且在连通管路上设置有第一流量阀(图中未标示)。所述温控装置的冷油通过所述第一流量阀,通过电机副法兰座7内部的第三冷却腔71,把伺服电机法兰端的热量带回所述温控装置,实现冷却功能;系统通过所述第一温度传感器实时监测电机副法兰座7的温度,并将该温度值跟环境温度比对,温差值越大说明电机法兰温度越高,需要加大流量阀流量,等电机法兰温度降到设定的温差值内时,减少冷油流量,实时监测温度实时控制流量保证法兰温度稳定在设定的温度范围内,最终保证电机产生的热量不会传导到床身立柱铸件,保证加工精度。

37.本实施例还包括监测电机座1上轴承安装部12区域温度的第二温度传感器、监测端部轴承座2温度的第三温度传感器。第一冷却腔8与第二冷却腔9通过第一进出油接口19、第二进出油接口26与外界的温控装置连通构成循环冷却回路,且在连通管路上设置有第二流量阀。所述温控装置中的冷油通过第一进出油接口19进入第一冷却腔8中,对第一轴承5以及电机座1进行冷却降温,然后经过丝杆4上的第二通孔42进入到冷却通道41中,对丝杆4整体进行降温;然后进入到第二冷却腔9中,对第二冷却腔9内的第二轴承6以及端部轴承座2整体进行降温,然后通过第二进出油接口26回到所述温控装置中。

38.本实施例一种高效冷却的伺服驱动模组结构100,首先,通过将电机座延长,内部形成第一冷却腔体,并将支撑丝杆的轴承包围在内,对丝杆一端的轴承以及电机座进行冷却降温;其次,在端部轴承座内形成第二冷却腔体,对端部轴承座以及支撑丝杆另一端的轴承进行冷却降温;然后,通过在电机座与伺服电机之间设置带有第三冷却腔体的电机副法兰座,实现对伺服电机法兰端的冷却散热;最后,利用丝杆内部的冷却通道,将第一冷却腔体与第二冷却腔体连通起来,让冷却介质流经丝杆内部,实现对丝杆的冷却降温,进而实现了全面的冷却,大大提高了冷却效率和冷却效果,保障了传动精度和加工精度。

39.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。