1.本实用新型涉及涡卷弹簧生产设备技术领域,具体涉及一种自动绕卷切断打孔设备。

背景技术:

2.涡卷弹簧,又名发条弹簧,是一种一端固定而另一端作用有扭矩的弹簧。在扭矩作用下弹簧材料产生弯曲弹性变形,使弹簧在平面内产生扭转,其变形角的大小与扭矩成正比。

3.现有技术的涡卷弹簧成型装置体积较为庞大,结构复杂,其卷材加工不流畅,并且在预设段长的涡卷弹簧加工完成后,需要将其切断并进行打孔,现有技术中的涡卷弹簧制造设备的成型工位、切断工位和打孔工位分离,需要人工在中间运输,影响涡卷弹簧的加工和成型效率。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种自动绕卷切断打孔设备,有效增加涡卷弹簧的成型效率。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种自动绕卷切断打孔设备,包括用于加工卷材的绕卷平台和加工平台,还包括:第一辊组和第二辊组,所述第一辊组用于供卷材进入并设于加工平台的下方,第二辊组设于加工平台上,所述卷材经过第一辊组和第二辊组绕卷;

6.输送辊组和承载台,所述输送辊组衔接第二辊组,所述承载台可移动的设置,且所述承载台伸出并与输送辊组衔接,所述承载台回退并与加工平台衔接;

7.刀组,包括竖向冲压的切断刀头和布置在切断刀头两侧的打孔刀头,所述加工平台上设有供卷材进入的限位通道以及与刀组相配的切断通口,且所述打孔刀头冲压在前段卷材的末端和后段卷材的前端形成冲孔。

8.进一步,所述加工平台上设有切断台,所述限位通道形成在切断台上,所述承载台内设有供卷材通过的送卷通道,所述承载台回退并与切断台相抵,以使切断通道连通送卷通道。

9.进一步,所述送卷通道内固定有一托板,所述托板伸出在承载台的前端构成第一部位,所述托板伸出在承载台的后端构成第二部位,所述卷材在托板上行进。

10.进一步,所述输送辊组的后部设有用于承托卷材的托台,所述承载台在卷材通过输送辊组后伸出,且所述第一部位搭设在托台上,所述第二部位衔接在限位通道外端;

11.所述承载台在卷材进入限位通道时回退,且所述第一部位衔接在托台外端,所述第二部位进入限位通道,且所述承载台在刀组冲压前伸出,以使所述第二部位离开所述切断通口。

12.进一步,所述第一辊组包括设于绕卷平台的前部下方的第一辊,以及设于绕卷平

台的后部下方的第二辊,且所述第一辊的前部设有与卷材相配的导向凹槽,所述卷材依次经过导向凹槽、第一辊和第二辊并进入绕卷平台。

13.进一步,所述绕卷平台上设有送卷块,所述送卷块上形成有与卷材相配的第一通道,位于所述第一通道的前端设有用于供第二辊处的卷材进入的通口,所述通口上设有第三辊,位于所述第一通道的后端设有竖向限位在第一通道上方的挡块。

14.进一步,所述绕卷平台上设有第一气缸,所述送卷块设置在第一气缸的输出端上,所述绕卷平台上设有供送卷块行进的导向通道。

15.进一步,所述第二辊组包括设于第一通道末端下方的两个第四辊,以及设于两个第四辊的中上方的第五辊,两个所述第四辊沿卷材行进方向等高设置。

16.进一步,所述第二辊组与输送辊组之间设有一导向块,所述卷材搭设在导向块上行进并进入输送辊组。

17.进一步,所述输送辊组包括竖向布置的传动轮和主动轮,所述传动轮和主动轮上均设有供卷材通过的环槽,所述传动轮和主动轮的环槽两侧端面相抵传动配合。

18.与现有技术相比,本实用新型具有以下优点和有益效果:1、通过第一辊压紧定位卷材,并通过第二辊完成一次绕卷,卷材通过引导进入第三辊进入绕卷平台,从而完成二次绕卷,经过绕卷的卷材通过第一通道平稳的进入第二辊组,卷材通过第二辊组减少绕卷力,避免卷材过度扭卷,保证涡卷弹簧的成型效果,卷材通过输送辊组和承载台进入送卷通道和限位通道,刀组下压,切断刀头切断卷材,同时,打孔刀头冲压在前段卷材的末端和后段卷材的前端形成冲孔,卷材的绕卷、切断和打孔同步完成,无需中间运输,增加涡卷弹簧的加工和加工效率;

19.2、在承载台内设置送卷通道和托板,在卷材进入送卷通道时,承载台朝向输送辊组伸出,从而承接卷材进入送卷通道,在卷材进入限位通道时,承载台回退至切断台,从而承接卷材进入限位通道,增加卷材行进的稳定性,有利于涡卷弹簧的成型,同时,在刀组下压前,承载台伸出,使得托板离开切断通口,避免刀组与托板干涉,保证卷材切断的可靠性。

附图说明

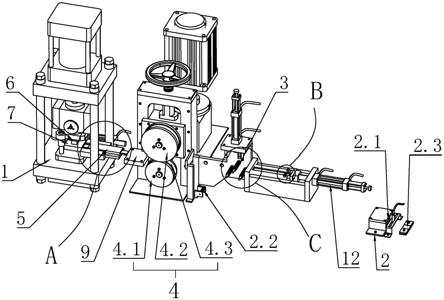

20.图1为本实用新型的整体结构示意图;

21.图2为图1中a处的放大图;

22.图3为图1中b处的放大图;

23.图4为图1中c处的放大图;

24.图5为本实用新型的加工平台的结构示意图;

25.图6为本实用新型的加工平台的剖视图;

26.图7为本实用新型的第一辊组和绕卷平台的剖视示意图;

27.图中:1、加工平台;2、第一辊组;2.1、第一辊;2.2、第二辊;2.3、导向凹槽;3、第二辊组;3.1、第四辊;3.2、第五辊;4、输送辊组;4.1、传动轮;4.2、主动轮;4.3、环槽;5、承载台;5.1、送卷通道;6、刀组;6.1、切断刀头;6.2、打孔刀头;7、切断台;7.1、限位通道;7.2、切断通口;8、托板;8.1、第一部位;8.2、第二部位;9、托台;10、送卷块;10.1、第一通道;10.2、通口;10.3、挡块;11、第三辊;12、第一气缸;13、导向块;14、传感器;

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.应当理解尽管在本文中出现了术语上、中、下、顶端、一端等以描述各种元件,但这些元件不被这些术语限制。这些术语仅用于将元件彼此区分开以便于理解,而不是用于定义任何方向或顺序上的限制。

30.如图1-7所示,一种自动绕卷切断打孔设备,包括用于加工卷材的绕卷平台和加工平台1,还包括:第一辊组2和第二辊组3,所述第一辊组2用于供卷材进入并设于加工平台1的下方,第二辊组3设于加工平台1上,所述卷材依次经过第一辊组2和第二辊组3后绕卷,其中,第一辊组2用于卷曲卷材,第二辊组3用于舒缓卷材涡卷程度,以供涡卷弹簧成型;

31.输送辊组4和承载台5,设于第二辊组3的后方,所述输送辊组4衔接第二辊组3,所述承载台5可移动的设置,且所述承载台5伸出并与输送辊组4衔接,所述承载台5回退并与加工平台1衔接;

32.刀组6,设置在竖向冲压设置的冲压头上,具体包括设置在冲压头上的切断刀头6.1和布置在切断刀头6.1两侧的打孔刀头6.2,所述加工平台1上设有供卷材进入的限位通道7.1以及与刀组6相配的切断通口7.2,且所述打孔刀头6.2冲压在前段卷材的末端和后段卷材的前端形成冲孔。

33.如图2、图5和图6所示,作为对刀组6切断卷材的一种实施方式,在所述加工平台1上设有切断台7,所述限位通道7.1形成在切断台7上,在进行切断工序时,由限位通道7.1限制卷材的竖向窜动,保证切断的稳定性,所述承载台5内设有供卷材通过的送卷通道5.1,在卷材从输送辊组4进入加工平台1时,送卷通道5.1起到导向的效果,增加卷材行进的流畅性,所述限位通道7.1与送卷通道5.1同向设置,即沿着卷材的行进方向设置。

34.具体的,所述承载台5回退并与切断台7相抵,以使切断通道连通送卷通道5.1。

35.为了进一步增加对卷材的转运稳定性,在所述送卷通道5.1内固定有一托板8,所述托板8伸出在承载台5的前端构成第一部位8.1,所述托板8伸出在承载台5的后端构成第二部位8.2,所述卷材在托板8上行进,其中,所述输送辊组4的后部设有用于承托卷材的托台9,所述承载台5在卷材通过输送辊组4后伸出,且所述第一部位8.1搭设在托台9上,所述第二部位8.2衔接在限位通道7.1外端。

36.在承载台5初始位置下,即所述承载台5位于切断台7和输送辊组4之间时,所述第一部位8.1与托台9相抵接触,所述第二部位8.2与限位通道7.1的入口相抵接触。

37.在需要进行切断工序时,所述承载台5在卷材进入限位通道7.1时回退,此时,所述第一部位8.1衔接在托台9外端,所述第二部位8.2进入限位通道7.1,以进一步承托卷材,且所述承载台5在刀组6冲压前伸出,以使所述第二部位8.2离开所述切断通口7.2,通过托板8在卷材的切断部位一侧提供承托,从而保证切断时的稳定性,以及卷材断口的粗糙度。

38.如图3和图7所示,在本实施例中,作为对第一辊组2的一种实施方式,所述第一辊组2包括设于绕卷平台的前部下方的第一辊2.1,以及设于绕卷平台的后部下方的第二辊2.2,且所述第一辊2.1的前部设有与卷材相配的导向凹槽2.3,所述卷材首先经过导向凹槽

2.3的引导进入第一辊2.1,再通过第二辊2.2绕卷后,向上行进并进入绕卷平台,其中,位于所述第一辊2.1的前部还设有一用于感应卷材持续行进的传感器14。

39.在本实施例中,所述绕卷平台上设有送卷块10,所述送卷块10上形成有与卷材的宽度相配的第一通道10.1,位于所述第一通道10.1的前端设有用于供第二辊2.2处的卷材进入的通口10.2,所述通口10.2上设有第三辊11,位于所述第一通道10.1的后端设有竖向限位在第一通道10.1上方的挡块10.3,进入绕卷平台的卷材通过第三辊11再次绕卷后,沿着第一通道10.1朝向第二辊组3行进,在第一通道10.1上方设置挡块10.3,从而避免卷材起翘,保证其稳定进入第二辊组3。

40.为了增加绕卷平台对不同卷材绕卷需求的适应性,所述绕卷平台上设有第一气缸12,所述送卷块10设置在第一气缸12的输出端上,所述绕卷平台上设有供送卷块10行进的导向通道,通过第一气缸12调整第三辊11相对于第二辊2.2的位置,从而调节卷材的绕卷程度。

41.如图4所示,作为对第二辊组3的一种实施方式,所述第二辊组3包括设于第一通道10.1末端下方的两个第四辊3.1,以及设于两个第四辊3.1的中上方的第五辊3.2,两个所述第四辊3.1沿卷材行进方向等高设置,卷材在通过第一通道10.1后依次进入前部第四辊3.1、第五辊3.2和后部第四辊3.1。

42.具体的,所述第二辊组3与输送辊组4之间设有一导向块13,所述卷材搭设在导向块13上行进并进入输送辊组4。

43.具体的,所述输送辊组4包括竖向布置的传动轮4.1和主动轮4.2,所述传动轮4.1和主动轮4.2上均设有供卷材通过的环槽4.3,所述传动轮4.1和主动轮4.2的环槽4.3两侧端面相抵传动配合。

44.通过第一辊2.1压紧定位卷材,并通过第二辊2.2完成一次绕卷,卷材通过引导进入第三辊11进入绕卷平台,从而完成二次绕卷,经过绕卷的卷材通过第一通道10.1平稳的进入第二辊组3,卷材通过第二辊组3减少绕卷力,避免卷材过度扭卷,保证涡卷弹簧的成型效果,卷材通过输送辊组4和承载台5进入送卷通道5.1和限位通道7.1,刀组6下压,切断刀头6.1切断卷材,同时,打孔刀头6.2冲压在前段卷材的末端和后段卷材的前端形成冲孔,卷材的绕卷、切断和打孔同步完成,无需中间运输,增加涡卷弹簧的加工和加工效率;

45.在承载台5内设置送卷通道5.1和托板8,在卷材进入送卷通道5.1时,承载台5朝向输送辊组4伸出,从而承接卷材进入送卷通道5.1,在卷材进入限位通道7.1时,承载台5回退至切断台7,从而承接卷材进入限位通道7.1,增加卷材行进的稳定性,有利于涡卷弹簧的成型,同时,在刀组6下压前,承载台5伸出,使得托板8离开切断通口7.2,避免刀组6与托板8干涉,保证卷材切断的可靠性。

46.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。