1.本发明属于焊接施工平台技术领域,具体是一种熔融还原炉主体焊接平台。

背景技术:

2.熔融还原炉(简称mpr炉)主体为钢板焊接筒体结构。此类炉体结构在进行炉壳各段施工时一搬采用在炉内部利用脚手架搭建行走平台。因炉壳每层高差较大,每增加一层,需要进行一次施工平台的搭建工作。行走平台需要支撑结构,为保证施工安全,在较高位置搭建支撑结构困难,支撑结构复杂。

技术实现要素:

3.本发明旨在解决上述问题,从而提供一种安装简单,操作方便的炉体施工平台。

4.本发明解决所述问题,采用的技术方案是:一种熔融还原炉主体焊接平台,包括中心平台以及基于中心平台向外扩展的工作平台,工作平台通过伸缩梁与中心平台相连;中心平台底部设有底座,底座底部设有液压顶升系统。

5.采用上述结构的本发明,与现有技术相比,其有益效果是:操作平台体积小、可伸缩,一次安装即可实现多次高度定位,节约平台支撑装置多次搭建的时间;向外伸出的工作平台沿焊缝移动,点式小平台实现线性焊缝长焊接。

6.作为优选,本发明更进一步的技术方案是:还设有一根导向柱,该导向柱上端延伸至炉体顶部高度,下端固定于炉体底板中心;中心平台至底座之间还设有套筒,套筒上端与中心平台固接,下端安装于底座之中;套筒活动套装于导向柱上;套筒安装于底座中的下端固接有第一齿轮,底座内部装有电机,电机输出轴安装第二齿轮,第一齿轮与第二齿轮啮合。此结构使工作平台还能够沿焊缝移动,只需要一个悬挑平台即可完成整条焊接的焊接。

7.工作平台底部还设有液压杆,工作平台通过液压杆推离中心平台或被拉近中心平台;该液压杆斜向设置,其缸筒与套筒下部固接,其活塞端与工作平台固接。此结构中液压杆一方面实现工作平台向外扩展距离的控制,另一方面形成工作平台的纵向支撑,有效保证工作平台稳定。

8.所述中心平台两侧对称的设置工作平台。此结构使平台在转动时平衡性更好。

9.所述液压顶升系统为多个液压顶升立柱组合的阵列,或者剪叉式顶升机。

10.套筒与导向柱之间设有轴承。轴承能减小套筒转动时的摩擦阻力。

11.上述熔融还原炉主体焊接平台的施工方法:第一步,mpr炉下段组对到安装位置,将上述熔融还原炉主体焊接平台固定安装于mpr炉下段底部;第二步,在mpr炉下段与中段组对后,焊接机器人及焊接涉及器件吊装到工作平台内,作业人员上到中心平台处待命;

第三步,然后,利用液压顶升系统将中心平台提升到适合焊接的高度;第四步,工作人员由中心平台进入工作平台,利用液压杆将工作平台向炉壳方向推出,到达焊缝位置;第五步,工作平台到达焊接工作区,作业人员控制焊接机器人对接口开始焊接;第六步,启动电机,通过齿轮传动使中心平台转动,使工作平台沿焊缝移动,作业人员完成mpr炉焊缝焊接工作;第七步,利用液压杆拉回工作平台;第八步,安装mpr炉上段与中段组对,利用液压顶升系统再次顶升中心平台,使中心平台提升至中段与上段对接的焊缝高度,重复上述第四步至六步,完成该焊缝焊接。

12.采用上述方法的发明,与现有技术相比,其有益效果是:该方法通过控制点式小平台的旋转,实现线形焊缝的整体焊接;通过连续的高度调整实现工作平台位置的调整,不需要增加搭建新的支撑结构,设施体积小,方便动作调整。

附图说明

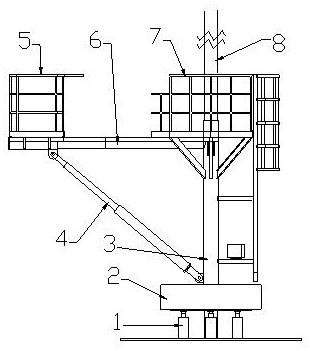

13.图1 为本发明焊接平台实施例一结构示意图;图2 为本发明焊接平台实施例平台俯视角结构示意图;图3 为本发明底座内部传动结构示意图;图4 为本发明焊接平台在炉内设置示意图;图5 为本发明焊接平台的另一种液压顶升系统实施例图;图6 为本发明焊接平台变形实例示意图;图7 为本发明焊接平台旋转结构示意图。

14.图中:液压顶升系统1、底座2、底板2-1、轴承2-2、套筒3、液压杆4、工作平台5、伸缩梁6、中心平台7、导向柱8、第一齿轮9、第二齿轮10、电机11、炉体12、焊缝13。

具体实施方式

15.下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

16.参见图1、图2,本发明提供的熔融还原炉主体焊接平台,包括设置于炉体12中心位置的中心平台7和工作平台5。工作平台5通过伸缩梁6与中心平台7相连,工作平台5设置在炉体焊缝13旁边。中心平台7底部设有底座2,底座底部设有液压顶升系统。

17.本发明的液压顶升系统1用于实现中心平台7、工作平台5高度的调整。它始终设置于平台底部,应当具有足够的顶升能力。具体的,如图1所示,本发明的液压顶升系统可以是由多个液压顶升立柱组合的阵列,多个液压顶升立柱共用一个液压站,同步控制。如图5、图6所示,液压顶升系统1可以是剪叉式顶升机,剪叉式顶升机顶平台与底座下表面固接,下平台与炉底固接。

18.结合图3至图5,还设有一根导向柱8,该导向柱8上端延伸至炉体12顶部高度,下端固定于炉体12底板中心;中心平台7至底座2之间还设有套筒3,套筒3上端与中心平台7固接,下端安装于底座2之中;套筒3活动套装于导向柱8上;套筒3安装于底座2中的下端固接

有第一齿轮9,底座2内部装有电机11,电机11输出轴安装第二齿轮10,第一齿轮9与第二齿轮10啮合。本发明第一齿轮9和第二齿轮10是锥形齿轮或斜齿轮。齿轮系统和电机装配于底座2中。电机11固定于底座的底板2-1上,底座的底板2-1上还设有轴套,套筒3下端安装于轴套内,套筒3与轴套间设有轴承2-2;套筒3与导向柱8之间也设置有轴承2-2。

19.本发明中,中心平台7是施工面的旋转中心,中心平台7又是作业人员预备的平台。工作人员进行焊接操作在工作平台5上进行。工作平台5相对于中心平台7往复移动,工作平台呈向外扩展的形态时,工作人员在工作平台5上工作,完成对炉壳的焊接。工作平台5呈收拢形态时,工作人员回到中心平台7,等待下一次施工平台高度的调整。中心平台7是中转站,也是转动体系的中心站。

20.工作平台5底部设置液压杆4,工作平台5通过液压杆4被推离或拉近中心平台7。具体的,液压杆4可以是水平设置,其缸筒一端与中心平台7连接,其活塞端与工作平台5连接。液压杆平直的向外顶推工作平台5,使其向外移动,工作平台5的承重和支撑由伸缩梁6完成。伸缩梁6应当是活动阻力较小的滑杆、滑道。优选的,液压杆4斜向设置,其缸筒与套筒3下部连接,其活塞端与工作平台5连接,此结构中斜向布置的液压杆4,一方面实现工作平台5向外扩展距离的控制,另一方面在工作平台5向外移动时,起到对工作平台5的纵向支撑作用,有效保证工作平台5的稳定性。

21.中心平台7踏板外周设置围栏,围栏某部分设置有活动门,活动门下侧设置与工作平台5衔接的步台,工作平台5收回时,工作平台的踏板与步台对接,工作平台5向外移动后,步台位置活动门关闭,工作平台5侧也设置同样的安装围栏和安全门。工作平台5可以是一个,使得整体结构载重较小。为了考虑转动体系的平衡,作为本发明的变形,参照图6、图7所示,中心平台7两侧对称的设置工作平台5。

22.中心平台7还设有爬梯,方便作业人员出入施工平台。

23.发明具体实施方法如下:1、mpr炉下段组对到安装位置,然后将焊接平台安装到mpr炉下段内部,焊接平台与mpr炉底部固定连接。

24.2、吊装mpr炉中段到焊接组对位置,然后利用钢结构固定,焊接机器人及焊接涉及器件吊装到工作平台5内,作业人员利用爬梯上到中心平台7处待命。

25.4、利用底部液压顶升系统1顶升焊接平台整体,中心平台7到适合焊接高度停止。

26.5、待作业人员进入工作平台5后,利用液压杆4推动工作平台5到焊缝13接口处。

27.5、此时作业人员可以对焊缝13处进行焊接工作,或者组装焊接机器人,调整机器人高度,利用焊接机器人进行焊缝焊接。

28.6、利用第一齿轮9和第二齿轮10的咬合,通过电机11、变速箱和轴承的配合,实现焊接平台的360

°

正向、反向旋转,使工作平台5能够沿焊缝移动,完成mpr炉的焊缝焊接工作。

29.7、利用液压杆4收回工作平台5。

30.8、将mpr炉上段组对到中段上,利用钢结构支撑mpr炉上段,利用底部液压顶升系统1顶升中心平台7及工作平台5,重复以上4至6的焊接过程完成炉体上段与中段的焊接。

31.利用该方法,可以进行mpr炉的多段主体焊接工作,能够有效地减少脚手架的搭建工作,降低焊接工作的工作量,同时大大提高焊接工作安全性。并且该方法可以用于同类型

的焊接工作,具有一定的通用型,值得推广。

32.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。