1.本发明涉及航空发动机技术领域,并且特别地涉及一种航空发动 机多级转子组件的制备方法。

背景技术:

2.目前航空发动机盘转动件常用的钛合金主要为ta19、tc17等, 主要应用于风扇盘和压气机低温端。其中,ta19合金是具有良好综 合性能的高温钛合金,其长期使用温度最高可达510℃,高温强度和 蠕变性能均优于tc4合金,已被广泛用于制造航空发动机机匣、压气 机叶片、盘等零部件,而且生产成本相对较低,已成为航空发动机中 需求量仅次于ti64的高温钛合金,但是ta19在低温高压段具有保载 疲劳敏感性,因此不适用于低温高压环境。tc17属于富α的近β型 钛合金,用于风扇和压气机盘等大截面、高承力部件,长时使用温度 可达427℃,tc17的低温比强度高,但高温蠕变性能弱于ta19。

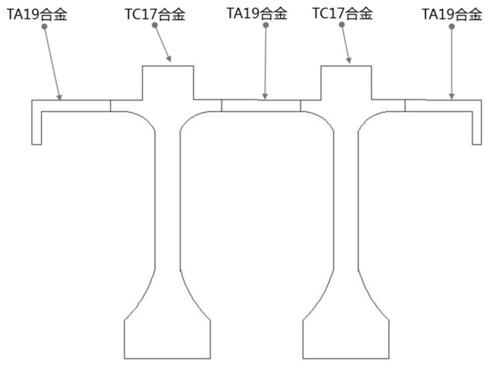

3.航空发动机转子在高温、高压、高转速下运转工作,零件承受热 载荷、气动载荷和离心载荷等,对于材料性能的综合性能(包括抗拉 强度、蠕变、疲劳性能等)提出了更高的要求。为了在转子组件中充 分发挥ta19、tc17不同钛合金的最佳性能,目前最为有效的方法是 结合转子工况使役要求和不同材料的性能优势,将tc17合金和ta19 合金应用于转子中的不同部位,即将tc17合金应用于盘体、将ta19 应用于鼓筒段,形成如图1所示的转子结构,发挥不同材料的最佳性 能。但同时,为了减轻结构重量、增强结构可靠性,航空发动机转子 向轻量化、一体化方向发展,不同材料组合的转子也由此带来了一体 化连接的问题。在多级转子一体化方面,目前应用最广的工艺是通过 电子束焊接、惯性摩擦焊接等实现多级转子组件的连接:

4.1)电子束焊属于熔化焊,在焊接过程中母材发生熔化,焊接接头 为铸造组织、晶粒会发生粗大,同时由于焊缝处母材熔化后快速凝固, 会形成气孔、夹渣等缺陷,长时力学性能低于母材,在长期使用过程 中存在焊缝处失效的风险。

5.2)惯性摩擦焊属于固相焊接,焊接过程中母材不会熔化,焊接接 头属于锻造组织、焊接接头晶粒细化,同时惯性摩擦焊过程中受到顶 锻力的作用,接触面材料挤出,在焊缝中不存在气孔、夹渣等典型的 熔化焊缺陷,力学性能高。但是,惯性摩擦焊多级转子组件的焊接精 度与设备精度、设备稳定性等相关,对惯性摩擦焊设备本身提出了更 高的要求,在国内大型惯性摩擦焊设备资源有限、制造成本和难度高, 无法满足航空发动机转子组件的焊接需求。

6.由此可见,目前航空发动机多级转子组件广泛采用的焊接连接, 或性能下降、或受限于设备资源成本较高,影响了转子组件的使用寿 命和制造成本。

技术实现要素:

7.为了提高航空发动机多级转子组件的整体性能,同时降低采用大 型焊接设备的成本并且降低制备难度,本发明提出了一种改进的航空 发动机多级转子组件的制备方法。

所述方法包括如下步骤:

8.1)制备多级转子组件的不同部分的预压制体

9.将多级转子组件分为多个不同的部分即多个盘体和多个鼓筒,其 中采用装填在包套中的tc17合金粉末通过热等静压制备盘体的预压 制体并且采用装填在包套中的ta19合金粉末通过热等静压制备鼓筒 的预压制体,盘体和鼓筒的预压制体的热等静压工艺参数为:温度 840-920℃、压力120-160mpa、时间为0.5-1h;

10.2)制备多级转子组件焊接体

11.将步骤1)获得的多个预压制体按照多级转子组件的最终结构进 行排列,并且将相邻预压制体的结合面处的包套去除,然后通过焊接 相邻预压制体的包套的方式形成多级转子组件焊接体;

12.3)整体热等静压多级转子组件焊接体

13.通过热等静压使多级转子组件焊接体成型为多级转子组件坯料, 热等静压工艺参数为:温度840-920℃、压力120-160mpa、时间为 1.5-3h;

14.4)热处理多级转子组件坯料

15.在去除包套后,首先对多级转子组件坯料的鼓筒区域进行固溶处 理,然后对多级转子组件坯料的盘体区域进行固溶处理,最后对多级 转子组件坯料整体进行时效处理。

16.在一个示例性的实施方案中,步骤1)中的热等静压工艺参数为: 温度850-890℃、压力130-150mpa、时间为0.5-1h。

17.在一个示例性的实施方案中,包套由不锈钢(例如304不锈钢) 或碳钢制成。

18.在一个示例性的实施方案中,步骤2)中的焊接包括氩弧焊或等 离子弧焊。

19.在一个示例性的实施方案中,步骤3)中的热等静压工艺参数为: 温度850-890℃、压力130-150mpa、时间为1.5-2h。

20.在一个示例性的实施方案中,步骤4)中多级转子组件坯料的鼓 筒区域的固溶处理工艺参数为:960℃-990℃保温1-1.5h,然后风冷。

21.在一个示例性的实施方案中,步骤4)中多级转子组件坯料的盘 体区域的固溶处理工艺参数为:788℃-816℃保温3.5-4.5h,然后风冷。

22.在一个示例性的实施方案中,步骤4)中多级转子组件坯料的整 体的时效处理工艺参数为:600℃-620℃保温7.5-8.5h,然后空冷。

23.采用热等静压近净成形技术制备tc17+ta19异种材料组合的多 级转子组件,需采用tc17和ta19两种合金粉末,在粉末状态下进 行结合时,tc17和ta19两种粉末在界面处存在混粉、混粉后的成分 分布难以控制,无法保证结合面处的成分、组织和性能。因此,本发 明采用两次热等静压,第一次热等静压为多级转子组件的各个部分的 单独预成型,这样解决了界面处混粉的问题;然后通过焊接相邻预压 制体的包套形成多级转子组件焊接体。由于仅焊接包套,不会影响tc17合金盘体与ta19合金鼓筒的界面处的材料微观组织;最后,第 二次热等静压为多级转子组件焊接体的整体成型,由此实现了tc17 合金盘体与ta19合金鼓筒的界面处的有效结合。

24.另外,由于tc17和ta19两种合金的热处理制度不同,本发明 通过对多级转子组件坯料的不同合金区域进行局部固溶热处理获得所 需组织,并且最后针对多级转子组件坯料的设计了统一的时效处理工 艺,从而使整个转子组件的组织性能达到最优。

25.本发明的有益效果:

26.总的来说,本发明通过热等静压制备航空发动机多级转子组件的 工艺实现了航空发动机多级转子组件的精益制造,提升了多级转子组 件的综合性能,缩短了制备工艺流程,并且降低了制备成本。

27.具体来说,本发明的通过热等静压制备航空发动机多级转子组件 的工艺与现有技术中典型的通过电子束焊接、惯性摩擦焊接制备航空 发动机多级转子组件的焊接工艺相比具有以下优势:

28.1)组织均匀、力学性能高:转子组件的致密度高,成分均匀, 组织中没有宏观成分偏析,因此综合力学性能优异:可达到锻件水平, 高于焊接接头的力学性能。

29.2)减少机加工工序:与采用锻件进行机加工相比,本技术的工 艺过程相对简单,仅在组件中进行组合加工,减少了转子组件在焊接 前的加工工序。

30.3)设备简单:本技术的工艺主要利用热等静压设备,避免了大 型焊接设备、尤其是大型惯性摩擦焊设备的使用,解决焊接设备资源 紧张的问题。

31.4)适用于各种结构:针对各种结构,尤其是复杂结构,均可以 通过本技术的工艺进行制备。多级转子组件的结构形式上可以通过自 由组合,不受组件级数限制。

32.5)制造成本低:在本技术的工艺中零件材料利用率高,工艺过 程相对简单,工艺周期短,降低了制造成本。此外,预压制体可以同 时在热等静压设备中进行,节约了制造成本。

附图说明

33.图1是根据实施例1的航空发动机五级转子组件的结构示意图。

34.图2是根据实施例1的航空发动机五级转子组件的结构分解与预 留量设计示意图。

35.图3是根据实施例1的航空发动机五级转子组件的预压制体的包 套的示意图。

36.图4是根据实施例1的航空发动机五级转子组件的预压制体的组 合步骤的示意图。

具体实施方式

37.本发明提出了一种改进的航空发动机多级转子组件的制备方法。 所述方法包括:

38.1)制备多级转子组件的不同部分的预压制体

39.将多级转子组件分为多个不同的部分即多个盘体和多个鼓筒,其 中通过热等静压采用tc17合金粉末制备盘体的预压制体并且采用 ta19合金粉末制备鼓筒的预压制体,tc17、ta19合金粉末分别填 入对应的包套(例如不锈钢或碳钢)中,盖上包套的盖子后通过焊接 进行密封;然后分别进行热等静压预成型,预成型工艺参数均为:温 度840-920℃、压力120-160mpa、时间为0.5-1h;

40.2)制备多级转子组件焊接体

41.将步骤1)获得的多个预压制体按照多级转子组件的最终结构进 行排列,将相邻预压制体的结合面处的包套去除,然后通过焊接(例 如氩弧焊或等离子弧焊)相邻预压制体的包套的方式形成多级转子组 件焊接体;

42.3)整体热等静压多级转子组件焊接体

43.通过热等静压使多级转子组件焊接体成型为多级转子组件坯料, 热等静压工艺参数为:温度840-920℃、压力120-160mpa、时间为 1.5-3h;

44.4)热处理多级转子组件坯料

45.在去除包套后,首先对多级转子组件坯料的鼓筒区域进行固溶处 理(例如960℃-990℃保温1-1.5h),然后对多级转子组件坯料的盘体 区域进行固溶处理(例如788℃-816℃保温3.5-4.5h),最后对多级转 子组件坯料整体进行时效处理(例如600℃-620℃保温7.5-8.5h)。

46.以下详细说明了根据本发明的航空发动机风扇易磨环的制造方法 的一些具体实施例,以便于更加充分地说明本发明的一些和其他特征 与优势。应该理解,这些实施例仅为示例性的,并且本发明的范围不 受限于此。

47.实施例1:

48.本实施例制备了一种航空发动机五级转子组件,制备方法包括如 下步骤:

49.步骤一:根据钛合金五级转子组件的结构和选材特点,将转子组 件分为五个部分,包括两个鼓筒部分和三个盘体部分。另外,根据热 等静压工艺特点和后续组合毛坯的加工要求,考虑预留量(参见图2);

50.步骤二:设计和制造转子组件的五个部分的304不锈钢包套,包 套结构与最终转子组件的结构基本相同(参见图3);

51.步骤三:分别将tc17、ta19粉末装入对应结构的包套中、焊接 密封,然后分别进行热等静压预成型,预成型工艺参数均为:温度 840℃、压力120mpa、时间为1h,从而获得三个盘体的预压制体和两 个鼓筒的预压制体;

52.步骤四:将各预压制体按照顺序进行组合,相邻的预压制体的结 合面处去除包套,然后将相邻预压制体的包套通过焊接进行连接,组 成多级转子组件的结构,考虑结构特点,为保证焊接可达性,采用氩 弧焊对包套进行焊接(参见图4);

53.步骤五:将组合后的五级转子组件焊接体进行热等静压处理,保 证粉末的塑性变形、扩散蠕变,并最终形成一个多级转子组件毛坯, 热等静压具体参数为:温度840℃、压力120mpa、时间为3h;

54.步骤六:对五级转子组件毛坯进行组合加工以去除包套;

55.步骤七:对五级转子组件的不同合金区域进行局部热处理,首先 对ta19合金区域进行固溶(960℃保温1.5h,风冷)处理,然后对 tc17合金区域进行固溶(788℃保温4.5h,风冷)处理,最后对组件 整体进行时效(600℃保温8.5h,空冷)处理;

56.步骤八:对五级转子组件毛坯进行水浸探伤,检查内部质量;

57.步骤九:对五级转子组件毛坯进行组合加工,在加工过程中进行 去应力处理,最终完成五级转子组件的制备。

58.实施例2:

59.本实施例制备了一种航空发动机七级转子组件,制备方法包括如 下步骤:

60.步骤一:根据钛合金七级转子组件的结构和选材特点,将转子组 件分为7个部分,包括4个鼓筒部分和3个盘体部分。另外,根据热 等静压工艺特点和后续组合毛坯的加工要求,考虑预留量;

61.步骤二:设计和制造转子组件的7个部分的304不锈钢包套,包 套结构与最终转子组件的结构基本相同;

62.步骤三:分别将tc17、ta19粉末装入对应结构的包套中、焊接 密封,然后分别进行热等静压预成型,预成型工艺参数均为:温度 880℃、压力140mpa、时间为0.75h,从而获得3个盘体的预压制体 和4个鼓筒的预压制体;

63.步骤四:将各预压制体按照顺序进行组合,相邻的预压制体的结 合面处需去除包套,然后将相邻预压制体的包套通过焊接进行连接, 组成多级转子组件的结构,考虑结构特点,为保证焊接可达性,采用 氩弧焊对包套进行焊接;

64.步骤五:将组合后的七级转子组件焊接体进行热等静压处理,保 证粉末的塑性变形、扩散蠕变,并最终形成一个多级转子组件毛坯, 热等静压具体参数为:温度880℃、压力140mpa、时间为2.25h;

65.步骤六:对七级转子组件毛坯进行组合加工以去除包套;

66.步骤七:对七级转子组件的不同合金区域进行局部热处理,首先 对ta19合金区域进行固溶(975℃保温1h,风冷)处理,然后对tc17 合金区域进行固溶(802℃保温4h,风冷)处理,最后对组件整体进 行时效(610℃保温8h,空冷)处理;

67.步骤八:对七级转子组件毛坯进行水浸探伤,检查内部质量;

68.步骤九:对七级转子组件毛坯进行组合加工,在加工过程中进行 去应力处理,最终完成七级转子组件的制备。

69.实施例3:

70.本实施例制备了一种航空发动机九级转子组件,制备方法包括如 下步骤:

71.步骤一:根据钛合金九级转子组件的结构和选材特点,将转子组 件分为9个部分,包括5个鼓筒部分和4个盘体部分。另外,根据热 等静压工艺特点和后续组合毛坯的加工要求,考虑预留量;

72.步骤二:设计和制造转子组件的9个部分的304不锈钢包套,包 套结构与最终转子组件的结构基本相同;

73.步骤三:分别将tc17、ta19粉末装入对应结构的包套中、焊接 密封,然后分别进行热等静压预成型,预成型工艺参数均为:温度 920℃、压力160mpa、时间为0.5h,从而获得4个盘体的预压制体和 5个鼓筒的预压制体;

74.步骤四:将各预压制体按照顺序进行组合,相邻的预压制体的结 合面处需去除包套,然后将相邻预压制体的包套通过焊接进行连接, 组成多级转子组件的结构,考虑结构特点,为保证焊接可达性,采用 等离子弧对包套进行焊接;

75.步骤五:将组合后的九级转子组件焊接体进行热等静压处理,保 证粉末的塑性变形、扩散蠕变,并最终形成一个多级转子组件毛坯, 热等静压具体参数为:温度920℃、压力160mpa、时间为1.5h;

76.步骤六:对九级转子组件毛坯进行组合加工以去除包套;

77.步骤七:对九级转子组件的不同合金区域进行局部热处理,首先 对ta19合金区域进行固溶(990℃保温1h,风冷)处理,然后对tc17 合金区域进行固溶(816℃保温3.5h,风冷)处理,最后对组件整体进 行时效(620℃保温7.5h,空冷)处理;

78.步骤八:对九级转子组件毛坯进行水浸探伤,检查内部质量;

79.步骤九:对九级转子组件毛坯进行组合加工,在加工过程中进行 去应力处理,最终完成九级转子组件的制备。

80.实施例4:

81.本实施例制备了一种航空发动机五级转子组件,其制备方法与实 施例1相似,区别之处在于:(1)在步骤三中预成型工艺参数均为: 温度850℃、压力130mpa、时间为1h;(2)在步骤五中热等静压具 体参数为:温度850℃、压力130mpa、时间为3h。

82.实施例5:

83.本实施例制备了一种航空发动机九级转子组件,其制备方法与实 施例3相似,区别之处在于:(1)在步骤三中预成型工艺参数均为: 温度890℃、压力150mpa、时间为0.5h;(2)在步骤五中热等静压 具体参数为:温度890℃、压力150mpa、时间为1.5h。

84.经测试,根据实施例1-3制备的多级转子整体性能高:对多级转 子的tc17+ta19结合处取样进行拉伸性能测试,σb≥900mpa,可达 到tc17+ta19焊接接头的性能水平;对多级转子的tc17合金盘体 取样进行拉伸性能测试,σb≥1000mpa,可达到tc17合金的锻件性能 水平;对多级转子的ta19合金鼓筒取样进行拉伸性能测试, σb≥900mpa,可达到ta19合金的锻件性能水平。

85.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤, 除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

86.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或 具有类似目的的替代特征加以替换。除非特别叙述,每个特征只是一 系列等效或类似特征中的一个例子而已。

87.除非另外限定,本文使用的所有技术和科学术语具有这些示例性 实施方案所属领域的普通技术人员常理解的相同含义。本文描述中使 用的术语表述仅用于描述示例性实施方案并不意图为限制示例性实施 方案。因此,整体发明构思不意图被限制为本文说明的特定实施方案。 虽然本文描述了优选方法和材料,但是可在本发明的实践或测试中使 用与本文描述的那些类似或等同的其它方法和材料。

88.除非另外指出,否则说明书和权利要求书中使用的表示成分的量、 化学和分子性质、反应条件等的所有数字应理解为在所有情况下都由 术语“约”修饰。因此,除非相反地指出,说明书和所附权利要求书中 阐述的数值参数是可取决于通过本文示例性实施方案寻求获得的期望 性质而变化的近似值。至少每个数值参数应当根据有效数字的数值和 普通的舍入方法来解释。

89.尽管阐述示例性实施方案的宽泛范围的数值范围和参数是近似值, 但尽可能精确地报告在具体实施例中阐述的数值。然而,任何数值固 有地含有由在它们各自的测试测量中发现的标准偏差所必然产生的某 些误差。在整个说明书和权利要求书中给出的每个数值范围将包括落 入这样的较宽数值范围内的每个较窄的数值范围,如同在本文中也明 确地写出这样的较窄的数值范围。此外,实施例中报告的任何数值可 用于限定本文公开的较宽组成范围的上端点或下端点。