1.本技术涉及焊锡膏技术领域,尤其涉及一种制备超细焊锡膏的金属粉、焊锡膏及其制备方法。

背景技术:

2.焊锡膏,也叫锡膏,英文名solder paste,灰色膏体。焊锡膏是伴随着smt应运而生的一种新型焊接材料,是由焊锡粉、助焊剂以及其它的表面活性剂、触变剂等加以混合,形成的膏状混合物。主要用于smt行业pcb表面电阻、电容、ic等电子元器件的焊接。

3.焊锡膏作为电子工业重要的机械连接和电气连接材料,在实现电子元器件与电路之间的机械和电气连接的同时,又满足了电气元件物理电学性能的要求。譬如,led等功率半导体器件,采用超细锡膏来固定晶片,既导电又导热;另外,在光伏技术领域,普遍采用超细焊锡膏来实现电流的引出。这些超细锡膏的主要成分,为粒径小于5微米的超细焊锡粉。但是,制备超细粒径的合金焊锡粉技术难度较大,一般很难实现,经济成本较高,导致产品价格昂贵。例如,当前9号粉焊锡膏的价格达到了每公斤3000-5000元,与银相当,高昂的价格严重限制了超细焊锡膏的使用领域。

4.亟待一种更经济同时兼顾较好的电学性能的制备超细焊锡膏的金属粉,从而促使其在更宽泛的领域内推广运用。

技术实现要素:

5.本技术提供了一种制备超细焊锡膏的金属粉、焊锡膏及其制备方法,以解决当前超细焊锡膏成本高昂、经济性不佳的问题。

6.本技术采用的技术方案如下:

7.本技术的第一方面,提供一种制备超细焊锡膏的金属粉,包括以下组分:

8.按重量份计,镀银铜粉30份~75份,锡粉25份~70份;

9.其中,所述镀银铜粉包括铜粉和镀银层,所述铜粉的粒径为2-8微米,所述镀银层的厚度为50-900纳米,所述锡粉的粒径为0.5-5微米。

10.可选的,还包括重量份为1份~5份的银粉。

11.可选的,所述银粉为纯度大于99%的球形,所述银粉的粒径为2-8微米。

12.可选的,所述镀银层的厚度为500纳米,所述镀银层采用化学镀制备。

13.可选的,所述铜粉的纯度大于99%,所述铜粉为球形、准球形或片状纯铜粉,所述铜粉的粒径为3微米。

14.可选的,所述锡粉的纯度大于99%,所述锡粉为球形,所述锡粉的粒径为0.5微米。

15.本技术的另一方面,提供一种焊锡膏,包含上述任意一种所述的制备超细焊锡膏的金属粉,还包括助焊膏,所述助焊膏与所述金属粉均一混合为均相混合物。

16.本技术的又一方面,提供一种焊锡膏的制备方法,包括以下步骤:

17.取上述任意一种所述的制备超细焊锡膏的金属粉a克;

18.将所述金属粉在氮气气氛保护下混合均匀;

19.将混合均匀的金属粉在氮气气氛保护下加入b克助焊膏并搅拌均匀,使得所述金属粉和所述助焊膏均一混合为均相混合物,完成搅拌混合;

20.将完成搅拌混合的焊锡膏装瓶。

21.可选的,a与b的比例为:9:1至8:2。

22.可选的,在所述将完成搅拌混合的焊锡膏装瓶的步骤之后,还包括:

23.将瓶装好的焊锡膏在2-10℃环境中冷藏。

24.采用本技术的技术方案的有益效果如下:

25.本技术的制备超细焊锡膏的金属粉,包括按重量份计的以下组分:镀银铜粉30份~75份,锡粉25份~70份,镀银铜粉包括铜粉和镀银层,铜粉的粒径为2-8微米,镀银层的厚度为50-900纳米,锡粉的粒径为0.5-5微米。通过本技术可以制备更具经济性的超细焊锡膏,便于超细金属粉焊锡膏的产业化推广应用,利用本技术生产的超细焊锡膏,可有效缩短精密器件的焊接间距,增加器件的集成度,进一步降低生产成本;采用本技术的方法制备的超细焊锡膏,应用在太阳电池上以收集电流,可有效降低栅线的宽度,减少遮光损失,从而提高太阳电池的转换效率,降低太阳电池金属化成本。

具体实施方式

26.下面将详细地对实施例进行说明,以下实施例中描述的实施方式并不代表与本技术相一致的所有实施方式。仅是与权利要求书中所详述的、本技术的一些方面相一致的系统和方法的示例。

27.锡膏是电子工业重要的机械连接和电气连接材料,可以实现电子元器件与电路之间的机械和电气连接。led等功率半导体器件需要用超细锡膏来固定晶片,既要导电又要导热;光伏领域可采用超细焊锡膏来实现电流的引出。粒径小于5微米的超细焊锡粉是超细锡膏的主要成分,但是常用合金焊锡粉很难实现超细粒径,因而超细焊锡膏超级贵,9号粉焊锡膏的价格达到3000-5000元每公斤,与银相当,严重限制了使用领域。

28.目前广泛使用的焊锡膏为4号或者更小的型号的金属粉末,4号低温锡合金粉末的粒径大约在20-38微米,焊盘尺寸和间距微小化将使锡膏的下锡和焊接难度显著增加,现有的4号粉锡膏在01005器件和0.35细间距的芯片印刷上将难以满足需求,所以器件的微小化,促使更小粒径的锡合金粉末成为锡膏印刷发展趋势。

29.银作为太阳电池收集电流的金属栅线,随着价格的不断上涨,锡、铜金属作为银栅线替代的不二选择。铜易氧化,需要表面形成一层惰性保护层,同时铜的熔点相对较高,而锡在环境中氧化速率缓慢,超细含锡焊锡膏可作为太阳电池收集电流栅线。

30.低温超细锡合金粉末工艺复杂,制备难度大,无法产业化,而超细纯锡粉相对合金粉来说,工艺难度小,采用超细纯金属粉混合可获得具有锡合金同样性质的超细焊锡膏。

31.本技术目的在于:提供一种超细新型高温锡膏用金属粉,广泛应用于光伏、led、功率电子等需要超细焊锡膏的应用领域,一方面降低电阻减少发热,另一方面强化传热,降低器件工作温度,进而提高器件使用寿命,提高系统性能。

32.本技术实施例的第一方面,提供一种制备超细焊锡膏的金属粉,包括以下组分:

33.按重量份计,镀银铜粉30份~75份,锡粉25份~70份;

34.其中,所述镀银铜粉包括铜粉和镀银层,所述铜粉的粒径为2-8微米,所述镀银层的厚度为50-900纳米,所述锡粉的粒径为0.5-5微米。

35.本实施例中,组成上述制备超细焊锡膏的金属粉的各组分应充分混合,达到均一化,形成均相混合物才能使本实施例的金属粉表现出更稳定可靠的物理性能。当然,即使混合不充分,也属于本实施例的一种适度改劣的方案,理应归属于本实施例涵盖的范围之内。

36.可选的,还包括重量份为1份~5份的银粉。

37.可选的,所述银粉为纯度大于99%的球形,所述银粉的粒径为2-8微米。

38.可选的,所述镀银层的厚度为500纳米,所述镀银层采用化学镀制备。

39.可选的,所述铜粉的纯度大于99%,所述铜粉为球形、准球形或片状纯铜粉,所述铜粉的粒径为3微米。

40.优选以球形为主的铜粉,选择球形铜粉主要因为其表面积最小,镀层质量占比最小,表面氧化层质量最小,同时有利于丝网印刷。

41.可选的,所述锡粉的纯度大于99%,所述锡粉为球形,所述锡粉的粒径为0.5微米。

42.本技术实施例的另一方面,提供一种焊锡膏,包含上述任意一种所述的制备超细焊锡膏的金属粉,还包括助焊膏,所述助焊膏与所述金属粉均一混合为均相混合物。

43.本技术实施例的又一方面,提供一种焊锡膏的制备方法,包括以下步骤:

44.取上述任意一种所述的制备超细焊锡膏的金属粉a克;

45.将所述金属粉在氮气气氛保护下混合均匀;

46.将混合均匀的金属粉在氮气气氛保护下加入b克助焊膏并搅拌均匀,使得所述金属粉和所述助焊膏均一混合为均相混合物,完成搅拌混合;

47.将完成搅拌混合的焊锡膏装瓶。

48.可选的,a与b的比例为9:1至8:2。

49.可选的,在所述将完成搅拌混合的焊锡膏装瓶的步骤之后,还包括:

50.将瓶装好的焊锡膏在2-10℃环境中冷藏。

51.为了进一步说明本技术的有益效果,下面通过具体的实例来进行验证:

52.实验一:

53.第一组制备超细焊锡膏的金属粉,按照质量份数由以下组分组成:镀银铜粉70份,纯锡粉30份;其中,镀银铜粉为粒径3微米的球形镀银铜粉,镀银层厚度为500纳米,锡粉为粒径0.5微米的球形锡粉。

54.取140g镀银铜粉和60g的锡粉,镀银铜粉的粒径为3微米,镀层厚度为500纳米,锡粉的粒径为0.5微米。将其在氮气气氛保护下混合均匀,将混合好的金属粉末在氮气气氛保护的环境下加入助焊膏并搅拌均匀,使得金属粉均一混合于助焊膏中,完成搅拌混合的锡膏瓶装并冷藏于2-10℃冰箱中。

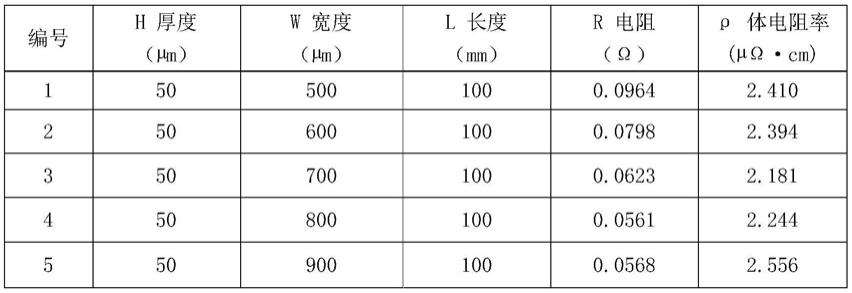

55.取制备好的该焊锡膏,搅拌并回温,将锡膏通过刮涂的方式置于环氧树脂模具凹槽中,该环氧树脂模具板上含有若干条厚度相等、长度相等但宽度逐渐增加的凹槽,凹槽呈矩形形状。取少量制备好的搅拌均匀焊锡膏浆料,将其置于模具凹槽中,然后采用75-95硬度的刮胶条使得浆料致密并饱满填充于凹槽中。接着将填充完好的浆料模具置于具有惰性气氛保护的回流焊炉中,设置温度曲线进行熔化形成导线。采用四探针直流电阻测试仪,将四根探针扎于锡铜金属线条两端,确保两端探针之间的间距为100mm,并测试其每根锡膏线

条的线电阻,并记录如下,进而评估该焊锡膏浆料的体电阻率。具体的实验参数见表1。

56.表1第一组金属粉参数对比

[0057][0058]

从上表数据可以得出,该焊锡膏浆料的体电阻率的平均值为2.357μω

·

cm,相比于金属铜的体电阻率,增加了35%,而相比于纯锡膏的体电阻率,体电阻率降低了80%,说明镀银铜粉掺入超细锡粉的焊锡膏中,其焊锡膏的体电阻率明显降低。

[0059]

将该浆料应用于太阳电池金属栅线,具体如下:

[0060]

通过丝网印刷匹配50-100微米厚度的丝网在ibc太阳电池表面的点状烧结浆料连线上印刷若干条超细金属混合粉锡膏,而印刷锡栅线的下方已完成间断烧穿型银浆并烧结处理与硅电池形成欧姆接触。超细粉锡膏栅线的宽度为30-100微米,栅线的高度为10-50微米,在回流焊炉中按照预设的温度曲线进行锡金属栅线的固化,回流焊最高温度180℃,热处理时间为2-10分钟,从而使得锡栅线与联排间断点状烧穿型银浆形成金属间的欧姆连接。对印刷完成锡栅线的电池安照20*20mm的规格进行激光切割为若干小样,同时对比印刷银浆栅线的电池片按照同样的工艺进行切割,分别测试电性能的iv曲线数据得出,印刷本实施例中焊锡膏栅线电池的填充因子比印刷低温银浆栅线电池的填充因子增加了0.8%。在同一块ibc电池来说,整个电池片具有良好的均一性,从而说明了电池的串联电阻降低,锡栅线的体电阻率小于银栅线的体电阻率。本实施例中的锡栅线为采用本实施例焊锡膏制备的锡栅线,为便于描述而简称“锡栅线”。

[0061]

尤其对于m6(166mm*166mm)的太阳电池的栅线,银浆的耗量大约为150mg/片,根据现有银浆的价格,每片电池副栅线的金属成本目前大约为1.2元,而采用本实施例焊锡膏制备的太阳电池栅线,其金属化成本降低60%。本实施例焊锡膏应用于太阳电池栅线印刷,可以替代银浆,消除断点的同时降低串联电阻,提高了转换效率以及显著地降低成本。

[0062]

实验二:

[0063]

第二组制备超细焊锡膏的金属粉,按照质量份数由以下组分组成:镀银铜粉30份,纯锡粉70份;其中,镀银铜粉为粒径5微米的球形镀银铜粉,镀银层厚度为500纳米,锡粉为粒径1微米的球形锡粉。

[0064]

取60g镀银铜粉和140g的锡粉,镀银铜粉的粒径为5微米,镀层厚度为50纳米,锡粉的粒径为1微米。将其在氮气气氛保护下混合均匀,将混合好的金属粉末在氮气气氛保护的环境下加入助焊膏并搅拌均匀,使得金属粉均一混合于助焊膏中,完成搅拌混合的锡膏瓶装并冷藏于2-10℃冰箱中。

[0065]

取制备好的该焊锡膏,搅拌并回温,将锡膏通过刮涂的方式置于环氧树脂模具凹槽中,该环氧树脂模具板上含有若干条厚度相等、长度相等但宽度逐渐增加的凹槽,凹槽呈

矩形形状。取少量制备好的搅拌均匀焊锡膏浆料,将其置于模具凹槽中,然后采用75-95硬度的刮胶条使得浆料致密并饱满填充于凹槽中。接着将填充完好的浆料模具置于具有惰性气氛保护的回流焊炉中,设置温度曲线进行熔化形成导线。采用四探针直流电阻测试仪,将四根探针扎于锡铜金属线条两端,确保两端探针之间的间距为100mm,并测试其每根锡膏线条的线电阻,并记录如下,进而评估该焊锡膏浆料的体电阻率。具体的实验参数见表2。

[0066]

表2第二组金属粉参数对比

[0067][0068]

从上表数据可以得出,该焊锡膏浆料的体电阻率的平均值为3.294μω

·

cm,相比于金属铜的体电阻率,增加了70%,而相比于纯锡膏的体电阻率,体电阻率降低了70%,说明镀银铜粉掺入超细锡粉的焊锡膏中,其焊锡膏的体电阻率明显降低。

[0069]

该金属粉制成的锡膏因铜含量的占比较小,回流焊时流动性强,固化后导电导热性能大于纯铜的30%,是高性价比的导热导电锡膏,熔点230度,流动性好,可应用于led芯片的焊接,在提高导热导电性能的同时,保留了焊接时的自对准特性,可以降低led芯片的工作温度,提高使用寿命。

[0070]

实验3:

[0071]

第三组制备超细焊锡膏的金属粉,按照质量份数由以下组分组成:镀银铜粉62份,纯锡粉37份,银1份;其中,镀银铜粉为粒径5微米的球形镀银铜粉,镀银层厚度为100纳米,锡粉为粒径1微米的球形锡粉。

[0072]

取62g镀银铜粉、37g的锡粉和1g银粉,其中,镀银铜粉为粒径5微米的球形镀银铜粉,镀银层厚度为100纳米,锡粉为粒径1微米的球形锡粉。将其在氮气气氛保护下混合均匀,将混合好的金属粉末在氮气气氛保护的环境下加入助焊膏并搅拌均匀,使得金属粉均一混合于助焊膏中,完成搅拌混合的锡膏瓶装并冷藏于2-10℃冰箱中。

[0073]

取其制备好的该焊锡膏,搅拌并回温,将锡膏通过刮涂的方式置于环氧树脂模具凹槽中,该环氧树脂模具板上含有若干条长度相等且宽度逐渐增加的凹槽,凹槽呈矩形形状。取其少量搅拌均匀的浆料,将其置于模具凹槽中,接着采用75-95硬度的刮胶条使得浆料致密并饱满填充于凹槽中。接着将填充完好的浆料模具置于回流焊炉中,设置温度曲线进行熔化形成导线。采用四探针直流电阻测试仪,将四根探针扎于锡铜金属线条两端,确保两端探针之间的间距为100mm,并测试其每根锡膏线条的线电阻,并记录如下,进而评估其浆料的体电阻率。相比于金属铜的体电阻率该锡铜银金属浆料的体电阻率增加了25%,而相比于纯锡膏的体电阻率,体电阻率降低了80%,说明镀银铜粉掺入超细锡粉的焊锡膏中,其焊锡膏的体电阻率明显降低。具体的实验参数见表3。

[0074]

表3第三组金属粉参数对比

[0075][0076]

将该浆料应用于太阳电池金属栅线,具体如下通过丝网印刷匹配50-100微米厚度的丝网在ibc太阳电池表面的点状烧结浆料的连线上印刷若干条超细金属混合粉锡膏,而印刷锡栅线的下方已完成间断烧穿型银浆并烧结处理与硅电池形成欧姆接触。超细粉锡膏栅线的宽度30-100微米,栅线的高度为10-50微米,在回流焊炉中按照预设的温度曲线进行锡金属栅线的固化,回流焊最高温度180℃,热处理时间为2-10分钟,从而使得锡栅线与联排间断点状烧穿型银浆形成金属间的欧姆连接。对印刷完成锡栅线的电池安照20*20mm的规格进行激光切割为若干小样,同时对比印刷银浆栅线的电池片按照同样的工艺进行切割,分别测试电性能的iv曲线数据得出,印刷锡膏栅线电池的填充因子比印刷低温银浆栅线电池的填充因子增加了0.3%。在同一块ibc电池来说,整个电池片具有良好的均一性,从而说明了电池的串联电阻降低,本实施例焊锡膏制备的锡栅线,其体电阻率小于银栅线的体电阻率。

[0077]

尤其对于m6(166mm*166mm)的太阳电池的栅线,银浆的耗量大约为150mg/片,根据现有银浆的价格,每片电池副栅线的金属成本大约为1.2元,而采用本实施例焊锡膏制备的太阳电池栅线,其金属化成本降低60%。本实施例焊锡膏应用于太阳电池栅线印刷,可以替代银浆,消除断点的同时降低串联电阻,提高了转换效率以及显著地降低成本。

[0078]

当前,组成超细焊锡膏的超细合金化粉末因制备工艺复杂、制备难度大,未实现产业化规模化生产,难以实现焊锡膏用超细金属粉末的普及推广应用;本技术通过提供一种超细单金属粉末混合金属以替代合金粉末,使混合粉末中各金属粉的粒径小于等于5微米,甚至小于1微米,制备超细焊锡膏用的超细金属粉末,从而满足了在精密器件或者太阳电池超细电流收集栅线等应用超细焊锡膏的需求。

[0079]

本技术的制备超细焊锡膏的金属粉,包括按重量份计的以下组分:镀银铜粉30份~75份,锡粉25份~70份镀银铜粉包括铜粉和镀银层,铜粉的粒径为2-8微米,镀银层的厚度为50-900纳米,锡粉的粒径为0.5-5微米。通过本技术可制备更具经济性的超细焊锡膏,便于超细金属粉焊锡膏的产业化推广应用,利用本技术生产的超细焊锡膏,可有效缩短精密器件的焊接间距,增加器件的集成度,进一步降低生产成本;采用本技术的方法制备的超细焊锡膏,应用在太阳电池上以收集电流,可有效降低栅线的宽度,减少遮光损失,从而提高太阳电池的转换效率。

[0080]

本技术提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本技术总的构思下的几个示例,并不构成本技术保护范围的限定。对于本领域的技术人

员而言,在不付出创造性劳动的前提下依据本技术方案所扩展出的任何其他实施方式都属于本技术的保护范围。