1.本实用新型属于机加刀具领域,特别是涉及一种用于加工内螺纹的螺纹刀具。

背景技术:

2.减速器壳为车桥上的重要零部件,一般对其加工精度要求很高。减速器壳上有差减壳调整内螺纹,在加工差减壳调整内螺纹时,通常采用丝锥攻削,由于差减壳内螺纹的外径较大、螺纹较细,采用丝锥攻削,会存在攻削阻力大,不仅影响内螺纹精度,还容易损坏丝锥。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种用于加工内螺纹的螺纹刀具,在加工内螺纹时,能减小切削阻力、提高螺纹精度,同时,还能提高刀具的使用寿命。

4.为实现上述目的及其他相关目的,本实用新型提供一种用于加工内螺纹的螺纹刀具,包括刀座和用于加工内螺纹的至少一片螺纹车刀片,所述刀座具有一中心轴线,各所述螺纹车刀片绕刀座的中心轴线呈螺旋式的设置刀座上。

5.可选地,各所述螺纹车刀片沿刀座的中心轴线方向从前到后,各所述螺纹车刀片与刀座中心轴线的距离逐渐增大。

6.可选地,所述刀座上绕刀座的中心轴线均匀设置有用于安装各所述螺纹车刀片的安装凸台,各所述螺纹车刀片分别设置于各安装凸台上。

7.可选地,所述安装凸台上相背离刀座转动方向的侧面为向安装凸台内凹陷的弧形面。

8.可选地,各所述螺纹车刀片与刀座之间均设置有连接件,各所述安装凸台上分别设置有用于安装各连接件的第一安装槽,各所述连接件分别设置于各第一安装槽内,各所述连接件上均设置有用于安装各螺纹车刀片的第二安装槽,各所述螺纹车刀分别设置于各第二安装槽内。

9.可选地,各所述连接件上均设置有用于支撑螺纹车刀的刀尖后角的支撑凸台。

10.可选地,还包括用于调节连接件轴向位置的轴向调节件,所述轴向调节件设置于安装凸台上,并沿轴向可调的抵紧于连接件上。

11.可选地,所述轴向调节件为轴向调节螺钉,所述安装凸台上沿中心轴线开设有与第一安装槽连通的轴向调节螺纹孔,所述轴向调节螺钉设置于轴向调节螺纹孔内,并抵紧于连接件上。

12.可选地,还包括用于调节各连接件径向位置的径向调节件,所述径向调节件设置于连接件上,并沿径向可调的抵紧于安装凸台上。

13.可选地,所述径向调节件为径向调节螺钉,所述连接件上沿刀座径向开设有贯穿连接件的径向调节螺纹孔,所述径向调节螺钉设置于径向调节螺纹孔内,并抵紧于第一安

装槽的侧面上。

14.如上所述,本实用新型的用于加工内螺纹的螺纹刀具,具有以下有益效果:

15.采用该螺纹刀具,在加工内螺纹时,通过各个螺纹车刀片对零件进行切削加工得到内螺纹,相较于丝锥攻削,降低了切削阻力,从而保证螺纹的加工精度,同时,还提高了该螺纹车刀片的使用寿命,降低了成本。

附图说明

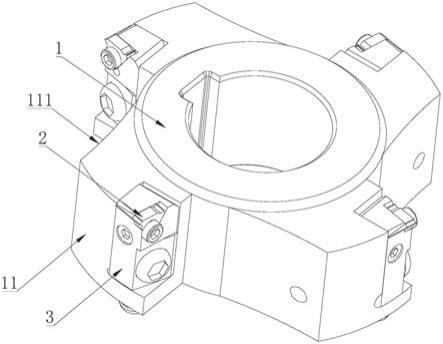

16.图1为本实用新型螺纹刀具的一示例的正视图;

17.图2为图1中的右视图;

18.图3为图1中的轴测示意图;

19.图4为图3中的局部爆炸图;

20.图5为图3中的连接件的轴测图;

21.图6位图3中的螺纹刀片的轴测图。

22.零件标号说明:

23.1-刀座;11-安装凸台;111-弧形面;112-第一安装槽;113-轴向调节螺纹孔;

24.2-螺纹车刀片;21-刀片基体;22-刀尖;221-刀尖切削角;222-刀尖后角;

25.3-连接件;31-第一安装槽;32-支撑凸台;33-径向调节螺纹孔;34-安装沉孔;35-条形孔;

26.4-第一紧固螺钉;

27.5-第二紧固螺钉;

28.6-轴向调节件;

29.7-径向调节件。

具体实施方式

30.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

31.下述各实施例中,前、后均为相对概念,前为图2中刀座的左端,后为图2中刀座的右端。

32.如图1-6所示,本实用新型提供一种用于加工内螺纹的螺纹刀具,包括刀座1和用于加内螺纹的至少一片螺纹车刀片2,刀座1具有一中心轴线,各个螺纹车刀片2绕刀座1的中心轴线呈螺旋式的安装于刀座1上,即各个螺纹车刀片2绕刀座的中心轴线均布,沿刀座转动(图1中k向)的相反方向,各个螺纹车刀片2逐渐向刀座2的后端靠近,且两相邻螺纹车刀片2之间的轴向距离固定(此处的轴向距离为内螺纹的牙距),从而形成螺旋式布置;这里所说的内螺纹可为减速器壳的差减壳调整内螺纹或其它构件的内螺纹。

33.在加工零件的内螺纹时,刀座1安装于机床的驱动轴上,并通过机床的驱动轴驱动刀座1沿刀座轴向向靠近零件一侧移动,同时驱动刀座1沿图1中的k向转动,使各个螺纹车刀片2切削零件,从而加工出差内螺纹。

34.采用该螺纹刀具,在加工内螺纹时,通过各个螺纹车刀片2对零件进行切削加工得到内螺纹,相较于丝锥攻削,降低了切削阻力,从而保证螺纹的加工精度,同时,还提高了该

螺纹车刀片2的使用寿命,降低成本,还可降低机床驱动刀座的驱动力,便于刀座的移动。

35.在一些实施例中,各个螺纹车刀片2沿刀座的中心轴线方向从前到后,各个螺纹车刀片2与刀座的中心轴线的距离逐渐增大;采用该结构设置,在加工内螺纹时,能进一步减少切削阻力,提高内螺纹的加工精度,从而减少螺纹车刀片2的磨损,提高螺纹刀具的使用寿命,降低成本。

36.具体的,该螺纹车刀片2有四个,四个螺纹车刀片2绕刀座的中心轴线呈螺旋式的设置于刀座1上,且四个螺纹车刀片沿刀座的中心轴线从前到后,各个螺纹车刀片2与刀座的中心轴线的距离按0.2mm逐渐增大。

37.在一些实施例中,刀座1上绕刀座的中心轴线均匀布置有用于安装各片螺纹车刀片2的安装凸台11,各个螺纹车刀片2分别安装于各个安装凸台11上;通过设置各个安装凸台11,能增大螺纹车刀片2的布置范围,各个安装凸台11设置为分体式结构,还增加了结构紧凑性,降低了重量(避免设置为整体式,而增加安装凸台的体积和重量)。

38.具体的,各个安装凸台11与刀座1一体成型制造,不仅便于装配,还能增强安装凸台11与刀座1连接处的结构强度,当然,还可根据具体需要采用螺栓连接、焊接或其它形式的固定连接连为一体。

39.在一些实施例中,安装凸台11上相背离刀座转动方向的侧面为向安装凸台11内凹陷的弧形面111,采用该弧形面111设置,在加工内螺纹时,能增加安装凸台11的受力能力,提高了的结构强度,从而提高对螺纹加工的可靠性,保证加工精度;当然,还可采用设置加强筋的形式增加其结构强度,可根据具体需求选择。

40.在一些实施例中,各片螺纹车刀片2与刀座之间均安装有连接件3,各个安装凸台11上分别开设有用于安装各连接件3的第一安装槽112,各个连接件3分别安装于各第一安装槽112内,并通过第一紧固螺钉4固定,各个连接件3上均开设有用于安装各个螺纹车刀片2的第二安装槽31,各个螺纹车刀片2分别安装于各第二安装槽31内,并通过第二紧固螺钉5固定。通过设置该连接件3,不仅降低了加工难度,便于加工制造,还提高了零部件的互换性,避免因单个零件损坏而更坏整体,降低了生产成本。

41.在一些实施例中,该螺纹车刀片2包括刀片基体21和与刀片基体一体成型的刀尖22,该刀片基体21安装于第二安装槽31内,该刀尖22包括刀尖切削角221和刀尖后角222,刀夹切削角221用于切削加工用。各连接件3上均设置有用于支撑螺纹车刀的刀尖后角222的支撑凸台32,在刀尖切削角221切削加工时,通过支撑凸台32抵住刀尖后角222,能提高螺纹车刀片的刀尖12的强度,避免刀尖切削角221在切削过程中发生变形的趋势而影响加工质量,从而提高内螺纹的加工精度。

42.在一些实施例中,该螺纹刀具还包括用于调节连接件3轴向位置的轴向调节件6,轴向调节件6分别设置于安装凸台11上,并沿轴向可调的抵紧于连接件3上,通过设置该轴向调节件沿刀座轴向调节连接件3的轴向位置,间接的起到对螺纹车刀片2的轴向位置的调节,从而提高了螺纹车刀片2的安装精度,提高了内螺纹的加工精度;这里所说的轴向为沿刀座的中心轴线的轴向。

43.在一些实施例中,轴向调节件6为轴向调节螺钉,安装凸台11上沿中心轴线开设有与第一安装槽122连通的轴向调节螺纹孔113,轴向调节螺钉安装于轴向调节螺纹孔113内,并抵紧于连接件3上,通过轴向调节螺钉与轴向调节螺纹孔113配合,并抵紧于连接件3上,

在起到对连接件3轴向位置的调节的情况下,还具有结构简单,便于调节的优点。

44.在一些实施例中,该螺纹刀具还包括用于调节连接件径向位置的径向调节件7,径向调节件7安装于连接件3上,并沿刀座径向可调的抵紧于安装凸台11上,通过设置该径向调节件7沿刀座径向调节连接件3的位置,从而起到对螺纹车刀片2的径向位置的调节,从而间接的提高了螺纹车刀片2的安装精度。

45.在一些实施例中,该径向调节件7为径向调节螺钉,连接件3上沿刀座径向开设有贯穿连接件的径向调节螺纹孔33,径向调节螺钉安装于径向调节螺纹孔33内,并抵紧于第一安装槽112的侧面上,通过径向调节螺钉相对径向调节螺纹孔33的相对移动,从而调节连接件3的径向位置的作用,采用该结构设置,具有结构简单,调节便捷的优点。

46.具体的,该连接件3上还开设有连通径向调节螺纹孔33的安装沉孔34,径向调节螺钉的杆部安装于径向调节螺纹孔33内,且径向调节螺钉的头部安装于安装沉孔34内,避免径向调节螺钉的头部伸出安装沉孔34而产生干涉。

47.相应的,该连接件3上还开设有条形通孔35,该第一紧固螺钉4穿设于条形通孔35内。

48.该螺纹刀具的装配步骤:

49.1)首先将连接件3安装于第一安装槽112上,再将第一紧固螺钉4穿设于条形通孔内,并拧入安装凸台11内预紧(此时,连接件3可在第一安装槽内活动)。

50.2)分别将轴向调节螺钉和径向调节螺钉分别安装于轴向调节螺纹孔113和径向调节螺纹孔33内。

51.3)将各个螺纹车刀片2分别安装于各个连接件上的第二安装槽31内固定。

52.4)分别调节轴向调节螺钉和径向调节螺钉,并用调刀仪对刀。

53.5)待轴向调节螺钉和径向调节螺钉调节到位后,再通过第一紧固螺钉4拧紧,将连接件3固定于第一安装槽31内。

54.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。