1.本发明涉及音膜加工设备技术领域,尤其涉及一种自动收废料机构。

背景技术:

2.音膜是扬声器、受话器的核心部件,通过音膜振动压缩空气,从而完成电声转换。在密闭腔体中,将高温软化中的薄膜利用气压吹入模具,使薄膜具有一定外形的制程,称之为音膜成型工艺。

3.目前,音膜成型完毕后,将放置有制品的载具取出,通过镭射机将音膜制品镭射切割成固定形状,最后由作业人员用镊子手工从载具中逐个取出成品膜片进行检验,而镭射切割下来的废料则会残留在载具上或者粘连在成品膜片上,需要作业人员逐个对废料进行清除,费时费力。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种自动收废料机构。

5.为了解决上述技术问题,本发明采用的技术方案为:一种自动收废料机构,包括机架,设于所述机架上的载具、升降吸台、吹废组件和收废装置,所述载具上开设有多个用于放置产品的放置槽,所述放置槽内设有连通其底部的废料孔,所述载具设于所述机架顶部且位于所述升降吸台的正上方,升降吸台上设有与废料孔一一对应的凸起部,所述凸起部设有吸气孔,所述升降吸台可升降设于所述机架上,所述吹废组件用于将所述升降吸台吸取的废料吹向所述收废装置。

6.本发明的有益效果在于:本发明提供的自动收废料机构能够自动吸取废料并将废料清除,设置与载具相配合的升降吸台将产品镭射切割后的废料进行吸取,并通过吹废组件将升降吸台吸取的废料吹至收废装置内,使得产品经镭射切割后不会有废料残留,提升了产品良率和工作效率。

附图说明

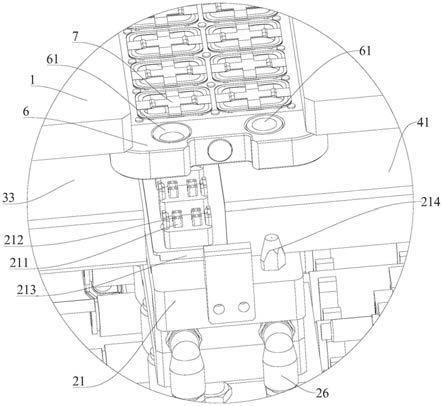

7.图1为本发明实施例的自动收废料机构的结构示意图(升降吸台上升状态);

8.图2为本发明实施例的自动收废料机构的结构示意图(升降吸台下降状态);

9.图3为本发明实施例的自动收废料机构的局部结构示意图。

10.标号说明:

11.1、机架;2、升降吸台;21、吸气载台;211、凸起部;212、吸气孔;213、滑动槽;22、升降滑块;23、升降气缸;24、升降滑轨;25、限位件;26、吸气管道;3、吹废组件;31、安装板;32、吹气管道;33、第二管道;4、收废装置;41、第一管道;42、避位缺口;5、横移驱动组件;51、横移气缸;52、横移滑轨;53、横移滑块;54、触发件;55、接触开关;56、垫高柱;6、载具;61、定位孔;7、产品。

具体实施方式

12.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

13.请参照图1至图3,一种自动收废料机构,包括机架1,设于所述机架1上的载具6、升降吸台2、吹废组件3和收废装置4,所述载具6上开设有多个用于放置产品7的放置槽,所述放置槽内设有连通其底部的废料孔,所述载具6设于所述机架1顶部且位于所述升降吸台2的正上方,升降吸台2上设有与废料孔一一对应的凸起部211,所述凸起部211设有吸气孔212,所述升降吸台2可升降设于所述机架1上,所述吹废组件3用于将所述升降吸台2吸取的废料吹向所述收废装置4。

14.本发明的工作原理简述如下:当音膜产品7成型后,将放置有制品的载具6取出,并将载具6固定至机架1顶部,驱动升降吸台2上升,使得升降吸台2上的凸起部211抵触于音膜产品7的废料区域,通过凸起部211上的吸气孔212将废料紧紧地吸住,再通过镭射机将音膜制品镭射切割成固定形状;镭射切割完毕后,驱动所述升降吸台2下降至吹废组件3处,此时,取消吸气孔212对废料的吸附,通过吹废组件3将废料吹向所述收废装置4进行收集。

15.从上述描述可知,本发明的有益效果在于:设置与载具6相配合的升降吸台2将产品7镭射切割后的废料进行吸取,并通过吹废组件3将升降吸台2吸取的废料吹至收废装置4内,使得产品7经镭射切割后不会有废料残留,提升了产品7良率和工作效率。

16.进一步的,还包括组合通道,所述组合通道包括相对应设置的第一管道41和第二管道33,所述第一管道41与所述收废装置4连接,所述第二管道33与所述吹废组件3连接。

17.由上述描述可知,所述组合管道便于将所述废料更加精准地吹入所述收废装置4内,降低了废料飞溅的风险。

18.进一步的,所述第一管道41底部设有避位缺口42,所述避位缺口42与所述升降吸台2顶部的形状相适配;所述机架1上还设有与所述第一管道41相连的横移驱动组件5,用于驱动所述第一管道41沿其中心轴方向横移。

19.由上述描述可知,所述避位缺口42能够对所述升降吸台2避位,通过所述横移驱动组件5将所述第一管道41覆盖至所述升降吸台2上并与第二管道33对接,使所述废料完全位于所述组合管道内,从而将废料吹送至收废装置4内。

20.进一步的,所述横移驱动组件5包括横移滑块53、横移滑轨52和横移气缸51,所述横移气缸51安装于所述机架1上并与所述横移滑块53连接,所述横移滑轨52设于所述横移气缸51上,所述横移滑块53可滑动安装于所述横移滑轨52上,所述第一管道41安装于所述横移滑块53上。

21.由上述描述可知,所述横移驱动组件5结构简单且紧凑。

22.进一步的,所述横移气缸51上还设有接触开关55,所述横移滑块53上设有用于触发所述接触开关55的触发件54。

23.由上述描述可知,所述接触开关55便于对所述横移滑块53的横移行程进行限制,使得所述第一管道41精准地与第二管道33完成对接。

24.进一步的,所述升降吸台2顶部还设有与所述第一管道41相配合的滑动槽213。

25.由上述描述可知,所述滑动槽213与第一管道41相配合,利于所述第一管道41更加平稳地进行移动。

26.进一步的,所述吹废组件3包括安装板31和吹气管道32,所述安装板31安装于所述机架1上,所述第二管道33安装于所述安装板31上,所述吹气管道32的一端与所述第二管道33连通,另一端连接外部吹风设备。

27.由上述描述可知,所述安装板31便于对所述第二管道33进行安装,确保了所述第二管道33位置的稳定性。

28.进一步的,所述升降吸台2包括升降气缸23、升降滑块22、升降滑轨24和吸气载台21;所述升降气缸23安装于所述机架1上并与所述升降滑块22连接,所述升降滑轨24设于所述升降气缸23上,所述升降滑块22可滑动安装于所述升降滑轨24上并与所述吸气载台21连接,所述凸起部211设于所述吸气载台21的顶部。

29.进一步的,所述吸气载台21还设有定位导柱,所述载具6设有与所述定位导柱配合的定位孔61。

30.由上述描述可知,所述定位导柱与所述定位孔61配合,提升了所述吸气载台21与所述载具6的配合精度。

31.进一步的,所述升降气缸23上还设有限位件25,用于对所述升降滑块22进行限位。

32.由上述描述可知,所述限位件25能够限制所述升降滑块22的升降行程,使得所述吸气载台21能够精准地下降至与吹废组件3对应的位置。

33.实施例一

34.请参照图1至图3,本发明的实施例一为:一种自动收废料机构,用于对镭射切割后的音膜产品7的废料进行收集,确保生产的有序进行;具体包括机架1,设于所述机架1上的载具6、升降吸台2、吹废组件3和收废装置4,所述载具6上开设有多个用于放置产品7的放置槽,所述放置槽内设有连通其底部的废料孔,所述载具6设于所述机架1顶部且位于所述升降吸台2的正上方,升降吸台2上设有吸气管道26以及与废料孔一一对应的凸起部211,所述凸起部211设有吸气孔212,与所述吸气管道26连通,所述吸气管道26与外部吸气装置连接;所述升降吸台2可升降设于所述机架1上,所述吹废组件3用于将所述升降吸台2吸取的废料吹向所述收废装置4;具体的,所述收废装置4为具有吸气装置的收集管道,所述收集管道正对所述吹废组件3设置。

35.优选的,本自动收废料机构还包括组合通道,所述组合通道包括相对应设置的第一管道41和第二管道33,所述第一管道41与所述收废装置4连接,所述第二管道33与所述吹废组件3连接,具体的,所述第一管道41底部设有避位缺口42,所述避位缺口42与所述升降吸台2顶部的形状相适配;所述机架1上还设有与所述第一管道41相连的横移驱动组件5,用于驱动所述第一管道41沿其中心轴方向横移,所述避位缺口42能够对所述升降吸台2避位,通过所述横移驱动组件5将所述第一管道41覆盖至所述升降吸台2上并与第二管道33对接,使所述废料完全位于所述组合管道内,从而将废料吹送至收废装置4内;更具体的,所述横移驱动组件5包括横移滑块53、横移滑轨52和横移气缸51,所述横移气缸51安装于所述机架1上并与所述横移滑块53连接,所述横移滑轨52设于所述横移气缸51上,所述横移滑块53可滑动安装于所述横移滑轨52上,所述第一管道41安装于所述横移滑块53上。

36.详细的,所述横移滑块53上设有多个垫高柱56,所述横移滑块53通过所述垫高柱56连接所述第一管道41,在实际的调试过程中,可通过更换不同尺寸的垫高柱56对所述第一管道41的位置高度进行调节。

37.优选的,所述升降吸台2包括升降气缸23、升降滑块22、升降滑轨24和吸气载台21;所述升降气缸23安装于所述机架1上并与所述升降滑块22连接,所述升降滑轨24设于所述升降气缸23上,所述升降滑块22可滑动安装于所述升降滑轨24上并与所述吸气载台21连接,所述凸起部211设于所述吸气载台21的顶部;具体的,所述吸气载台21还设有定位导柱,所述载具6设有与所述定位导柱配合的定位孔61,如此,提升了所述吸气载台21与所述载具6的配合精度;更具体的,所述升降气缸23上还设有限位件25,用于对所述升降滑块22进行限位,如此,能够限制所述升降滑块22的升降行程,使得所述吸气载台21能够精准地下降至与吹废组件3对应的位置。

38.详细的,当所述升降吸台2需要上升时,所述横移气缸51驱动所述横移滑块53上的第一管道41朝远离所述第二管道33的方向移动,从而为所述升降吸台2的上升动作进行避位;当所述升降吸台2下降至所述第二管道33的管口位置时,所述横移气缸51驱动所述横移滑块53上的第一管道41朝靠近所述第二管道33的方向移动,从而实现实现与第二管道33的对接,从而形成封闭的管道环境将升降吸台2上的废料排入所述收废装置4内。

39.优选的,请结合图2,所述横移气缸51上还设有接触开关55,所述横移滑块53上设有用于触发所述接触开关55的触发件54,具体的,所述接触开关55用于控制所述横移气缸51的启停,如此,便于对所述横移滑块53的横移行程进行限制,使得所述第一管道41精准地与第二管道33完成对接。

40.优选的,所述升降吸台2顶部还设有与所述第一管道41相配合的滑动槽213,所述滑动槽213与第一管道41相配合,利于所述第一管道41更加平稳地进行移动;具体的,所述滑动槽213设于所述吸气载台21上,所述避位缺口42的边缘处还设有与所述滑动槽213相配合的密封件,所述密封件可以是橡胶圈,如此,确保了所述第一管道41与所述第二管道33对接后的密封性。

41.在本实施例中,所述吹废组件3包括安装板31和吹气管道32,所述安装板31安装于所述机架1上,所述第二管道33安装于所述安装板31上,所述吹气管道32的一端与所述第二管道33连通,另一端连接外部吹风设备,所述安装板31便于对所述第二管道33进行安装,确保了所述第二管道33位置的稳定性。

42.综上所述,本发明提供的自动收废料机构能够自动吸取废料并将废料清除,设置与载具相配合的升降吸台将产品镭射切割后的废料进行吸取,并通过吹废组件将升降吸台吸取的废料吹至收废装置内,使得产品经镭射切割后不会有废料残留,实现了对废料的自动清除,提升了产品良率和工作效率。

43.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。