1.本实用新型涉及一种热轧卷筒辅助涨缩装置,属于轧机设备技术领域。

背景技术:

2.热轧卷取机卷筒是热轧带钢生产线的关键部件,板带在轧制后需要卷取成钢卷便于存储。在生产线上,卷筒安装在卷取机上,通过卷取机带动,实现胀缩。卷筒每卷取一卷带钢,需要进行一次胀缩。热轧卷筒的楔形轴外周面上设置有四个对称的斜面,楔形轴和扇形板之间设置有顶面支撑扇形板底面、底面支撑在楔形轴斜面上的柱塞体,柱塞体由铜整体铸成、底面为斜面的空心圆柱体,扇形板与柱塞体之间设置有用压板压住的弹簧,弹簧在空心柱塞体中,扇形板与楔形轴之间有连杆连接。当楔形轴相对于柱塞体朝其斜面顶部运动时,柱塞体顶着扇形板沿热轧卷筒径向向外运动,使得热轧卷筒直径胀大。当楔形轴相对于柱塞体朝其斜面底部运动时,连杆拉着扇形板沿热轧卷筒径向向内运动,使得热轧卷筒直径缩小。

3.卷筒进行修复时,需要将卷筒拆下来,进行线下处理。卷筒修复主要是为了恢复胀缩功能。但是拆解下来,在线下修复的过程中,需要进行多次的胀缩试验,需要涉及一种辅助装置来实现卷筒线下胀缩功能。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种热轧卷筒辅助涨缩装置,可以在线下驱动热轧卷筒胀缩。

5.本实用新型的技术方案是:

6.一种热轧卷筒辅助涨缩装置,包括卷筒楔形轴、卷筒空心轴,还包括液压抽动装置、连接装置,所述液压抽动装置包括液压站、液压缸、连接板ⅰ、液压管,所述液压站和液压缸通过液压管实现连通,所述液压缸顶端外侧设置有外螺纹,所述连接装置包括连接板ⅰ、半接手、机头轴、连接板ⅱ、双头螺柱、螺栓、螺母,所述连接板ⅰ、连接板ⅱ为规格相同的四边形钢板,所述连接板ⅰ上设置有四个固定孔ⅰ,中间设置有带螺纹的轴孔ⅰ,所述轴孔ⅰ的螺纹与液压缸顶端外侧设置的外螺纹相匹配,所述连接板ⅱ上设置有四个固定孔ⅲ,中间设置有的轴孔ⅱ,所述轴孔ⅱ的内径与卷筒楔形轴的外径相匹配,所述轴孔ⅱ的外圈设置有螺纹孔,所述固定孔ⅰ与固定孔ⅲ的位置和形状相匹配,所述螺纹孔的位置和规格与卷筒空心轴端面的螺纹孔的位置和规格,所述双头螺柱的直径与固定孔ⅰ与固定孔ⅲ的内径相匹配,所述机头轴的中心设置连接孔,所述连接孔为带螺纹的通孔,连接孔的螺纹径与液压缸的输出轴的外螺纹直径相匹配,外缘一端设置有凸起的卡肩,所述半接手内腔中间设置有卡槽,所述卡槽的宽度与卷筒楔形轴的轴肩宽度和卡肩的宽度和相匹配,外表面两侧设置有紧固平台,每一侧紧固平台上设置有两个固定孔ⅱ。

7.所述卡槽侧壁与卡肩的内侧壁斜度一致,倾斜角为4-6度。

8.所述双头螺柱的长度为600-700毫米,直径为25-40毫米,螺纹长度为130-150毫

米。

9.所述半接手的长度为280-300毫米。

10.所述连接板ⅰ、连接板ⅱ的长度为460-500毫米,宽度为380-450毫米,厚度为35-50毫米。

11.本实用新型的有益效果:本实用新型结构简单、操作方便、运行平稳可靠、制作容易、价格低廉,可以在线下实现热轧卷筒的胀缩。

附图说明

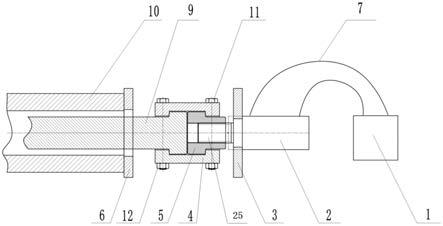

12.图1为本实用新型装置示意图;

13.图2为本实用新型装置俯视图;

14.图3为本实用新型装置连接板ⅰ示意图;

15.图4为本实用新型装置连接板ⅱ示意图;

16.图5为本实用新型装置机头轴剖示图;

17.图6为本实用新型装置半接手俯视图;

18.图7为本实用新型装置半接手侧视图;

19.图8为本实用新型装置半接手剖视图;

20.图9为热轧卷筒示意图;

21.图中标记为:液压站1、液压缸2、连接板ⅰ3、半接手4、机头轴5、连接板ⅱ6、液压管7、双头螺柱8、卷筒楔形轴9、卷筒空心轴10、螺栓11、螺母12、扇形板13、柱塞体14、连杆15、轴孔ⅰ16、固定孔ⅰ17、固定孔ⅱ18、卡槽19、卡肩20、螺纹孔21、轴孔ⅱ22、固定孔ⅲ23、连接孔26、紧固平台24、输出轴25。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步详细的描述。

23.如附图所示,一种热轧卷筒辅助涨缩装置,包括卷筒楔形轴9、卷筒空心轴10,还包括液压抽动装置、连接装置,所述液压抽动装置包括液压站1、液压缸2、连接板ⅰ3、液压管7,所述液压站1和液压缸2通过液压管7实现连通,所述液压缸2顶端外侧设置有外螺纹,所述连接装置包括连接板ⅰ3、半接手4、机头轴5、连接板ⅱ6、双头螺柱8、螺栓11、螺母12,所述连接板ⅰ3、连接板ⅱ6为规格相同的四边形钢板,所述连接板ⅰ3上设置有四个固定孔ⅰ17,中间设置有带螺纹的轴孔ⅰ16,所述轴孔ⅰ16的螺纹与液压缸2顶端外侧设置的外螺纹相匹配,所述连接板ⅱ6上设置有四个固定孔ⅲ23,中间设置有的轴孔ⅱ22,所述轴孔ⅱ22的内径与卷筒楔形轴9的外径相匹配,所述轴孔ⅱ22的外圈设置有螺纹孔21,所述固定孔ⅰ17与固定孔ⅲ23的位置和形状相匹配,所述螺纹孔21的位置和规格与卷筒空心轴10端面的螺纹孔的位置和规格,所述双头螺柱8的直径与固定孔ⅰ17与固定孔ⅲ23的内径相匹配,所述机头轴5的中心设置连接孔26,所述连接孔26为带螺纹的通孔,连接孔26的螺纹径与液压缸2的输出轴25的外螺纹直径相匹配,外缘一端设置有凸起的卡肩20,所述半接手4内腔中间设置有卡槽19,所述卡槽19的宽度与卷筒楔形轴9的轴肩宽度和卡肩20的宽度和相匹配,外表面两侧设置有紧固平台24,每一侧紧固平台24上设置有两个固定孔ⅱ18。所述卡槽19侧壁与卡肩20的内侧壁斜度一致,倾斜角为5度。所述双头螺柱8的长度为650毫米,直径为30毫米,螺纹长

度为140毫米。所述半接手4的长度为300毫米。所述连接板ⅰ3、连接板ⅱ6的长度为480毫米,宽度为400毫米,厚度为40毫米。

24.热轧卷筒线下修复时,将连接板ⅰ3通过轴孔ⅰ16的螺纹与液压缸2顶端外侧设置的外螺纹匹配装配,将机头轴5的连接孔26与液压缸2的输出轴25通过螺纹匹配装配,将连接板ⅱ6通过螺纹孔21与卷筒空心轴10端面的螺纹孔用螺栓固定装配,将4根双头螺柱8分别穿入连接板ⅰ3、连接板ⅱ6上的固定孔ⅰ17、固定孔ⅲ23,两端采用螺栓紧固装配,将机头轴5与卷筒楔形轴9的顶端紧贴在一起,采用两个半接手4将机头轴5与卷筒楔形轴9的顶端卡入到卡槽19内,卡槽19侧壁与卡肩20的内侧壁接触装配,采用4套螺栓11、螺母12通过固定孔ⅱ18将两个半接手4紧固装配在一起,将热轧卷筒辅助涨缩装置与热轧卷筒实现线下连接。操作液压站1、液压缸2,控制输出轴25的伸缩,通过热轧卷筒辅助涨缩装置,带动热轧卷筒实现线下涨缩。

25.本实用新型结构简单、操作方便、运行平稳可靠、制作容易、价格低廉,可以在线下实现热轧卷筒的胀缩。

技术特征:

1.一种热轧卷筒辅助涨缩装置,包括卷筒楔形轴(9)、卷筒空心轴(10),其特征是还包括液压抽动装置、连接装置,所述液压抽动装置包括液压站(1)、液压缸(2)、连接板ⅰ(3)、液压管(7),所述液压站(1)和液压缸(2)通过液压管(7)实现连通,所述液压缸(2)顶端外侧设置有外螺纹,所述连接装置包括连接板ⅰ(3)、半接手(4)、机头轴(5)、连接板ⅱ(6)、双头螺柱(8)、螺栓(11)、螺母(12),所述连接板ⅰ(3)、连接板ⅱ(6)为规格相同的四边形钢板,所述连接板ⅰ(3)上设置有四个固定孔ⅰ(17),中间设置有带螺纹的轴孔ⅰ(16),所述轴孔ⅰ(16)的螺纹与液压缸(2)顶端外侧设置的外螺纹相匹配,所述连接板ⅱ(6)上设置有四个固定孔ⅲ(23),中间设置有的轴孔ⅱ(22),所述轴孔ⅱ(22)的内径与卷筒楔形轴(9)的外径相匹配,所述轴孔ⅱ(22)的外圈设置有螺纹孔(21),所述固定孔ⅰ(17)与固定孔ⅲ(23)的位置和形状相匹配,所述螺纹孔(21)的位置和规格与卷筒空心轴(10)端面的螺纹孔的位置和规格,所述双头螺柱(8)的直径与固定孔ⅰ(17)与固定孔ⅲ(23)的内径相匹配,所述机头轴(5)的中心设置连接孔(26),所述连接孔(26)为带螺纹的通孔,连接孔(26)的螺纹径与液压缸(2)的输出轴(25)的外螺纹直径相匹配,外缘一端设置有凸起的卡肩(20),所述半接手(4)内腔中间设置有卡槽(19),所述卡槽(19)的宽度与卷筒楔形轴(9)的轴肩宽度和卡肩(20)的宽度和相匹配,外表面两侧设置有紧固平台(24),每一侧紧固平台(24)上设置有两个固定孔ⅱ(18)。2.如权利要求1所述的热轧卷筒辅助涨缩装置,其特征是所述卡槽(19)侧壁与卡肩(20)的内侧壁斜度一致,倾斜角为4-6度。3.如权利要求1所述的热轧卷筒辅助涨缩装置,其特征是所述双头螺柱(8)的长度为600-700毫米,直径为25-40毫米,螺纹长度为130-150毫米。4.如权利要求1所述的热轧卷筒辅助涨缩装置,其特征是所述半接手(4)的长度为280-300毫米。5.如权利要求1所述的热轧卷筒辅助涨缩装置,其特征是所述连接板ⅰ(3)、连接板ⅱ(6)的长度为460-500毫米,宽度为380-450毫米,厚度为35-50毫米。

技术总结

本实用新型涉及一种热轧卷筒辅助涨缩装置,属于轧机设备技术领域。包括卷筒楔形轴(9)、卷筒空心轴(10),还包括液压抽动装置、连接装置,所述液压抽动装置包括液压站(1)、液压缸(2)、连接板Ⅰ(3)、液压管(7),所述连接装置包括连接板Ⅰ(3)、半接手(4)、机头轴(5)、连接板Ⅱ(6)、双头螺柱(8)、螺栓(11)、螺母(12),本实用新型结构简单、操作方便、运行平稳可靠、制作容易、价格低廉,可以在线下实现热轧卷筒的胀缩。可以在线下实现热轧卷筒的胀缩。可以在线下实现热轧卷筒的胀缩。

技术研发人员:霍子明 邓晓凝 芦鑫 张梦阳 侯二明

受保护的技术使用者:唐山钢铁集团有限责任公司

技术研发日:2021.01.26

技术公布日:2022/2/18