1.本发明涉及一种切削工具。

背景技术:

2.已知将车床用切削刀具安装成梳齿状的刀架。为了高精度且简单地调节从刀架突出的刀尖位置,至今已经进行了反复试验(例如参考专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2011-245594号公报

6.技术课题

7.根据专利文献1的技术,通过利用普通螺钉将板状构件安装至主体部,并将其作为与刀架的抵靠部,来调整从刀架突出的突出量。然而,根据该安装方法,由于螺钉的紧固松动,导致定位精度有限。另外,由于确认板状构件的朝向后使多个螺钉贯穿而将板状构件固定至主体部,所以每次都需要进行微调,导致操作花费劳力和时间。

8.本发明是为了解决如上问题而完成的,其提供一种切削刀具,当安装至刀架时,可兼顾高定位精度与易操作性。

技术实现要素:

9.本发明的第一方面的具体方面的切削刀具是如下切削刀具,包括:主体部,其具有固定切削刀片的固定座或切削刃;以及定位销,其可相对于主体部进行拆装,且具有圆筒部,该圆筒部在将主体部安装于刀架时抵靠于刀架的抵靠面以用于主体部的定位,其中,主体部具有内螺纹孔,该内螺纹孔设有内螺纹部以及关于内螺纹部的中心轴对称且朝开口敞开的锥面,定位销具有外螺纹部以及抵接部,外螺纹部与内螺纹部螺合,抵接部位于将圆筒部的端部与外螺纹部的端部连接的连接部,在外螺纹部与内螺纹部螺合,定位销安装于主体部的情况下,抵接部与锥面抵接,圆筒部的中心轴与锥面的中心轴一致。

10.根据本发明,能够提供一种切削刀具,在安装至刀架时,可兼顾高定位精度与易操作性。

附图说明

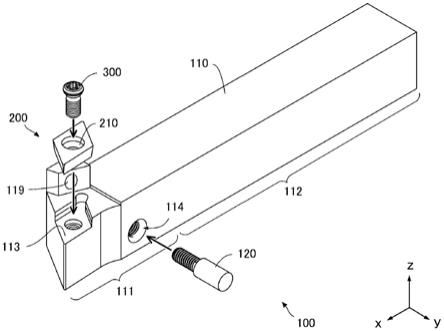

11.图1是示出本实施方式的切削刀具的立体图,其中,组装至主体部的主要元件彼此分离。

12.图2是示出组装有主要元件的状态下的切削刀具的立体图。

13.图3是定位销的立体图。

14.图4是示出安装定位销时的样子的截面图。

15.图5是示出安装定位销后的样子的截面图。

16.图6是头部的立体图。

17.图7是说明连接部的变形的图。

18.图8是示出将切削刀具安装至刀架后的样子的立体图。

19.主要元件符号说明

20.切削工具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

21.主体部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

22.头部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

23.刀柄部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

24.固定座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

25.内螺纹孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

26.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115

27.锥面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116

28.内螺纹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117

29.内部流露

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

118

30.喷出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

119

31.定位销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

32.圆筒部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

33.外螺纹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

34.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123、123’、123”35.抵接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

36.切削刀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

37.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

38.固定螺钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

39.刀架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

40.安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410

41.安装构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

420

42.抵靠面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

430

具体实施方式

43.参考附图对本发明的实施方式进行说明。另外,在各图中,标有相同符号的构件具有相同或者类似的构成。

44.图1是示出本实施方式的切削刀具100的立体图,其中,组装至主体部110的主要元件彼此分离。本实施方式中的切削刀具100是车床用切削刀具。切削刀具100是安装于下述刀架后,间接地安装至车床。关于切削刀具100,当刀架到刀尖的突出量使用推荐值时,将定位销120安装至主体部110以进行定位,当要任意调整刀架到刀尖的突出量时,卸下定位销120后将切削刀具100安装至刀架上。以下,假设刀架到刀尖的突出量使用推荐值,对将定位销120安装至主体部110进行使用的使用形态进行说明。在将切削刀具100安装至刀架时,定位销120作为定位构件发挥功能。

45.主体部110包括:头部111,其供安装切削刀片200;刀柄部112,其是固定于刀架或车床的卡盘上的柄部分。头部111具有凹形状的固定座113,以便能够载置并安装切削刀片

200。切削刀片200例如是呈如图所示的菱形形状的可更换式刀尖端,载置于固定座113,且由贯穿设置于切削刀片200的中央附近的通孔210的固定螺钉300固定于固定座113。

46.将经过一定程度的使用后切削能力下降的切削刀片200从固定座113卸下,更换成另一切削刀片200。此外,在本实施方式中,对安装菱形切削刀片200的切削刀具100进行说明,但也可以是能够安装三角形、矩形、圆形等其他形状的切削刀片的切削刀具。另外,并不限于切削刀片200可拆装地安装至切削刀具100的更换式的情形,也可以是切削刃一体地形成于头部111的前端的切削刀具。

47.若将头部111中设有固定座113的一面设为上表面,则成为侧面的一面设有供定位销120插入以进行安装的内螺纹孔114。关于定位销120及内螺纹孔114的构造,将在下文中详细地描述。刀柄部112整体形成为棒状的长方体形状,其内部设有供冷却液流动的内部流路。冷却液从与内部流路连通的喷出口119朝切削刀片200的刀尖喷出。

48.此外,如图所示,相对于主体部110定义x轴、y轴及z轴。即,主体部的长度方向为x轴方向,将定位销120插入至内螺纹孔114的方向为y轴方向,载置切削刀片200的方向为z轴方向。

49.在后续的附图中,通过以主体部110的姿势为基准一并标注出同样的坐标轴,来示出各个附图所表示的构造物的朝向。

50.图2是示出组装有主要元件的状态下的切削刀具100的立体图。具体来说,示出了切削刀片200及定位销120安装且固定于主体部110的状态。如下文所述,定位销120相对于主体部110被精确地固定至预设的固定位置。这样,与yz平面平行的平面中,与切削刀片200的刀尖相切的假想平面s1和与定位销120相切的刀架的抵靠预设面s2的两面间距离d得以稳定地确定。该两面间距离d是作为刀架到刀尖的突出量而预先设定的推荐值。即,在切削刀具100固定于刀架的情况下,能够高精度地将刀架到刀尖的突出量调节为推荐值。

51.图3是定位销120的立体图。定位销120由圆筒部121、外螺纹部122以及连接部123构成。圆筒部121设置于定位销120的一端侧,具有相对于定位销120的中心轴p1具有一定半径的圆筒面。外螺纹部122设置于定位销120中与设有圆筒部121的一端侧相反的另一端侧,具有与下述内螺纹部螺合的螺纹。圆筒部121的圆筒面的半径大于外螺纹部122的螺纹距中心轴p1的高度。连接部123是将圆筒部121的外螺纹部122侧的端部与外螺纹部122的圆筒部121侧的端部连接的中间部。

52.图4是示出将定位销120安装至头部111时的样子的截面图。具体来说,是沿图1中包括定位销120的中心轴p1的xy平面切断所得的图。如图所示,在头部111设有沿y轴方向延伸的内螺纹孔114。

53.内螺纹孔114具有:锥面116,其从露出于头部111表面的圆形开口115越往内部直径越小,且持续至预设深度;以及内螺纹部117,其从锥面116的端部进一步往内部设置。锥面116在本实施方式中为圆锥台面,但只要是关于内螺纹部117的中心轴p2对称,且越往内部直径逐渐变小的倾斜面(换句话说,朝开口115敞开的倾斜面),也可以不是圆锥台面。

54.内螺纹部117是与外螺纹部122螺合的螺纹槽。供冷却液流动的内部流路118的一部分到达头部111的内部,与内螺纹孔114的里侧的一部分相交,且相互连通。

55.图5是示出将定位销120安装至头部111后的样子的截面图。具体来说,示出了将定位销120从图4的状态插入至内螺纹孔114的样子。

56.若将定位销120的外螺纹部122旋入内螺纹孔114的内螺纹部117,则作为连接部123的端部且为连接部123与圆筒部121的边界部分的抵接部124最终与内螺纹孔114的锥面116接触。锥面116是关于内螺纹孔114的中心轴p2对称的倾斜面。另外,由于抵接部124是连接部123与圆筒部121的边界部分,因此,形成以定位销120的中心轴p1为中心的圆周。因此,若将定位销120压入至内螺纹孔114,则定位销120的中心轴p1与内螺纹孔114的中心轴p2自然对齐,圆筒部121的圆筒面成为相对于内螺纹孔114的中心轴p2为等距离的面。即,操作者仅通过将定位销120压入至内螺纹孔114,便能够形成相对于主体部110的高精度的定位部。

57.此外,内螺纹部117以力沿拉入方向(中心轴方向)作用的方式与外螺纹部122接触,在径向上互不接触。即,相对于外螺纹部122的螺纹的高度,内螺纹部117的螺纹槽的深度设定得较大,这是考虑到不会因径向上相互接触而妨碍对准。

58.若抵接部124抵接于锥面116,则内部空间由抵接部124密封。即,即使在外螺纹部122与内螺纹部117之间作为间隙的空间与内部流路118连通,在内部流路118中流动的冷却液也不会从抵接部124漏出至外部。因此,即使在主体部110的内部复杂地设有内部流路118的情况下,也可以在所需位置设置内螺纹孔114。换句话说,能够在不避开所设定的内螺纹孔114的情况下通过内部流路118,因此,能够确保设计自由度。

59.在本实施方式中,通过连接内螺纹部117的螺纹槽的最深部的切线c与锥面116相交的相交线,将锥面116分成两个区域。其中,设计成包括开口115的一侧的区域供抵接部124抵接。

60.图6是头部111的立体图。图5所示的切线c与锥面116相交,且在锥面116上形成直径相当于内螺纹部117的最外圈直径的假想圆(上述相交线)。并且,网格线所示的包括开口115的一侧的区域供抵接部124抵接。若抵接部124在这种区域中抵接,则对准功能更稳定地发挥作用。即,能够使定位销120的中心轴p1与内螺纹孔114的中心轴p2更高精度地一致。

61.图7是说明定位销120的连接部的变形的图。具体来说,是抵接部124附近的放大截面图。图7(a)是此前已说明的本实施方式的例子。连接部123与锥面116同为圆锥台面,但连接部123的圆锥台的倾斜角设定得比锥面116的圆锥台的倾斜角大,使得连接部123与圆筒部121的边界部分成为抵接部124。

62.图7(b)是另一实施例的连接部的例子。与图7(a)的例子类似,抵接部124是连接部123’与圆筒部121的边界部分,但连接部123’形成为凹曲面。即使是这种形状,也能够使抵接部124稳定地抵接于锥面116。

63.图7(c)是又一实施例的连接部的例子。连接部123”形成为与中心轴p1正交的平面为圆的凸曲面。这种情况下的抵接部124不是连接部123”与圆筒部121的边界部分,而是位于连接部123”的中间附近。若为这种抵接部124,则能够实现顺畅的对准功能。

64.图8是示出将安装有切削刀片200的切削刀具100安装至刀架400后的样子的立体图。图8(a)是从能够观察定位销120的一侧观察的立体图,图8(b)是从其相反侧观察的立体图。

65.切削刀具100载置于安装槽410,若滑动,则已固定的定位销120抵靠于刀架400的抵靠面430,从而确定切削刀具100相对于刀架400的位置。若在该状态下利用安装构件420紧固刀柄部112,则切削刀具100被固定于刀架400。若抵靠面430(图2的抵靠预设面s2)与定位销120的圆筒部121接触而实现固定,则如图2说明的那样,从抵靠面430到切削刀片200的

刀尖的距离d得以高精度地确定。

66.此外,在针对到刀尖的距离设定多个推荐值的情况下,预先配套准备具有圆筒直径分别与各推荐值适配的圆筒部121的多个定位销120,操作者从中选择所需的一个安装至主体部110即可。此时,也可以在连接部123与圆筒部121之间设置阶差等,使得抵接部124也可以不是圆筒部121的边界。即,不管圆筒部121的直径如何,连接部123的形状可以确定为使得抵接部124相对于锥面116处于预定位置。

67.另外,若想要以非推荐值的突出量将切削刀具100固定于刀架400,操作者只要卸下定位销120,在安装槽410上一边使切削刀具100滑动一边调节刀尖位置,并利用安装构件420紧固刀柄部112即可。即,在不利用抵靠面430的情况下调整突出量。

68.像这样任意调整突出量且实施加工操作后,要再次重新固定为推荐值的突出量时,只要将定位销120安装至主体部110,且抵靠于抵靠面430,即可实现高精度定位。即,本实施方式的切削刀具100能够兼顾高定位精度与易操作性。