1.本发明涉及对玻璃等脆性基板照射激光来形成刻划线的方法、分割脆性基板的分割方法、通过照射激光来形成刻划线的刻划线形成装置以及从脆性基板切出的小基板。

背景技术:

2.作为用于从玻璃等脆性基板切出任意形状的小基板的刻划线的形成方法,已知有沿着形成刻划线的加工线扫描激光的方法。例如,已知有如下方法,通过在脆性基板上沿着加工线扫描具有近红外区域波长的脉冲激光,来沿着该加工线形成刻划线(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-52770号公报。

6.发明要解决的问题

7.在使用激光来形成刻划线的现有方法中,没有优化激光的照射条件,沿着刻划线切出后的基板的品质不高。具体而言,在用现有方法形成了刻划线的情况下,在切出后的基板的切断面形成了大的凹凸、空穴(洞)。此外,切出后的基板的端面强度不足,切出后的基板容易破损。

8.进而,在通过现有方法形成刻划线的情况下,由于在沿着刻划线切出基板时需要对基板施加力,因此不容易切出基板。

技术实现要素:

9.本发明的目的在于沿着形成刻划线的加工线照射激光来形成能够容易地切出高品质的基板的刻划线。

10.用于解决问题的方案

11.以下,对用于解决问题的方法的多个方式进行说明。这些方式能够根据需要任意组合。

12.本发明的一个观点所涉及的刻划线形成方法是形成用于从脆性基板(例如厚度1mm以下的脆性基板)切出小基板的刻划线的方法。

13.该刻划线形成方法具有:在脆性基板沿着形成刻划线的加工线,在每个规定的照射周期以规定的照射间隔对脆性基板照射具有规定的光束直径(例如0.5μm以上且10μm以下)的加工激光的步骤,在将照射间隔设为xμm、将照射周期设为yμs的情况下,加工激光的照射间隔与照射周期满足y≥6.0x的条件。

14.在上述刻划线形成方法中,当对脆性基板照射加工激光来形成刻划线时,选择满足y≥6.0x的关系的加工激光的照射间隔xμm与照射周期yμs。由此,在从脆性基板切出的切断面不形成大的凹凸、空穴,能够形成能够容易地切出具有高强度的高品质的小基板的刻

划线。

15.照射间隔xμm与照射周期yμs可以满足y≥6.0x+2.0的条件。由此,在从脆性基板切出的切断面不形成大的凹凸、空穴,能够形成能够容易地切出具有高强度的高品质的小基板的刻划线。

16.照射周期可以在50μs以下的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

17.照射间隔可以在0.1μm以上的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

18.照射间隔可以在0.2μm以上的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

19.照射间隔可以在0.3μm以上的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

20.照射间隔尤其可以为0.4μm以上且0.6μm以下。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

21.照射周期可以在1.2μs以上且50μs以下的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

22.照射周期可以在1.8μs以上且40μs以下的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

23.照射周期尤其可以在10μs以上且40μs以下的范围。由此,在切断面整体不形成大的凹凸、空穴,并且能够容易地切出具有高强度的高品质的小基板。

24.光束直径可以在0.2μm以上且10μm以下的范围。由此,能够在加工线的适当范围照射加工激光来形成适当的刻划线。

25.加工激光的照射的重复度可以在30%以上且60%以下的范围。由此,能够避免在脆性基板的同一位置过度地照射加工激光,形成适当的刻划线。

26.加工激光可以是具有20皮秒以下脉冲宽度的脉冲状的激光。由此,能够通过加工激光适当地加工脆性基板。

27.在上述刻划线形成方法中,照射加工激光的步骤也可以具有以下的步骤。

28.◎

通过轴棱锥透镜(axicon lens)将从激光装置以规定的照射周期输出的激光转换为具有固定的光环宽度的环形光束的步骤。

29.◎

使环形光束射入缩小光学系统,调整脆性基板上的加工激光的光束直径的步骤。

30.由此,能够使加工激光最适于形成刻划线。

31.本发明的其他观点所涉及的分割方法是一种用于从脆性基板切出小基板的脆性基板的分割方法。分割方法具有以下的步骤。

32.◎

基于上述刻划线形成方法的刻划线形成步骤。

33.◎

沿着刻划线形成步骤中形成的刻划线施加应力或冲击来分割脆性基板并切出小基板的分割步骤。

34.由此,在切断面不形成大的凹凸、空穴,能够容易地从脆性基板切出具有高强度的高品质的小基板。

35.在分割步骤中施加的应力或冲击,既可以是通过折弯、断裂棒

·

辊等的按压等施加的机械应力或冲击,也可以是通过加热、冷却等施加的热的应力或冲击。

36.本发明的其他观点所涉及的刻划线形成装置是形成用于从脆性基板切出小基板的刻划线的装置。刻划线形成装置具有激光系统和驱动部。

37.激光系统以规定的照射周期输出具有规定的光束直径的加工激光。

38.驱动部为了在脆性基板沿着形成刻划线的加工线以规定的照射间隔对脆性基板照射加工激光,使脆性基板相对于激光系统移动。

39.当利用上述刻划线形成装置形成刻划线时,加工激光的照射间隔xμm与照射周期yμs满足y≥6.0x的条件。

40.在上述刻划线形成装置中,当对脆性基板照射加工激光来形成刻划线时,选择满足y≥6.0x的关系的加工激光的照射间隔xμm与照射周期yμs。由此,在从脆性基板切出的切断面不形成大的凹凸、空穴,能够形成能够容易地切出具有足够的端面强度的高品质的小基板。

41.刻划线形成装置的激光系统也可以具有激光装置、轴棱锥透镜以及缩小光学系统。

42.激光装置以规定的照射周期输出激光。

43.轴棱锥透镜将激光转换为具有固定的光环宽度的环形光束。

44.缩小光学系统是环形光束射入的光学系统,其通过射入的环形光束形成在脆性基板上的光束直径被调整了的加工激光。

45.由此,能够使加工激光最合适形成刻划线。

46.本发明的另一个其他观点所涉及的小基板可以通过对由玻璃、石英或蓝宝石构成的脆性基板照射波长为750nm~2500nm的激光来形成刻划线,沿着刻划线分割脆性基板而被获得。

47.该小基板在切断面的至少一部分具有表面粗糙度为0.05μm以下的镜面状切断面,具有180mpa以上的端面强度。

48.发明效果

49.能够通过照射激光形成在从脆性基板切出的切断面不形成大的凹凸、空穴,能够容易地切出具有足够的端面强度的高品质的小基板的刻划线。

附图说明

50.图1是本发明的第一实施方式的刻划线形成装置的示意图。

51.图2是表示光学传输系统的结构的图。

52.图3是表示基于刻划线形成装置的刻划线形成工序的流程图。

53.图4是示意性表示基板上的加工激光的照射状态的一个例子的图。

54.图5a是实施例1的小基板的切断面的光学显微镜图像。

55.图5b是实施例2的小基板的切断面的光学显微镜图像。

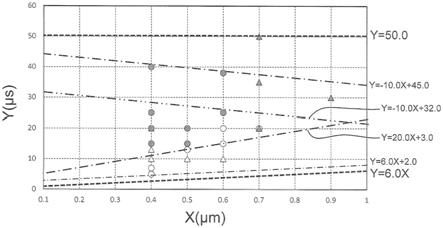

56.图6是表示将加工激光的照射间隔和照射周期与镜面状切断面的形成状态的关系绘制在图表上的结果的图。

57.图7a是包含梨皮状切断面的小基板的电子显微镜图像。

58.图7b是包含镜面状切断面的小基板的电子显微镜图像。

59.图8是表示梨皮状切断面具有的空穴的电子显微镜图像的一个例子的图。

60.图9是表示四点弯折试验的实施方法的一个例子的图。

具体实施方式

61.1.第一实施方式

62.(1)刻划线形成装置的结构

63.使用图1对本发明的一个实施方式的刻划线形成装置100的整体结构进行说明。图1是本发明的第一实施方式的刻划线形成装置的示意图。

64.刻划线形成装置100是用于在由玻璃、石英或蓝宝石等构成的脆性基板(以下称为基板s)形成刻划线的装置。刻划线沿着用于从基板s切出具有与用途等对应的任意形状的小基板的加工线形成。即,刻划线是为了从基板s分割上述小基板而形成的。

65.刻划线形成装置100具有激光系统1、加工工作台3、工作台驱动部5以及控制部7。

66.激光系统1输出用于在基板s形成刻划线的激光(称为加工激光l1)。具体地,激光系统1具有激光装置11、光学传输系统13以及驱动机构15。

67.激光装置11将射入光学传输系统13的激光l2输出。激光装置11具有激光振荡器11a和激光控制部11b。激光振荡器11a以规定的照射周期输出具有红外区域的波长(750nm~2500nm)的脉冲状激光l2。在此,照射周期是从输出一个激光脉冲到输出下一个激光脉冲的时间。

68.另外,为了适当地加热基板s,激光l2所具有的脉冲宽度设定在100飞秒以上且20皮秒以下。

69.激光控制部11b根据激光l2的产生条件(照射周期、激光l2的强度等),控制激光振荡器11a。

70.在光学传输系统13中,使从激光装置11输出的激光l2射入,输出调整了在基板s上的光束直径的激光l2。具体地,如图2所示,光学传输系统13具有轴棱锥透镜131与缩小光学系统133。图2是表示光学传输系统的结构的图。

71.在轴棱锥透镜131中,射入激光l2,将射入的激光l2转换为在激光的传输方向上光环宽度w固定的环形光束l3。

72.在缩小光学系统133中,射入环形光束l3,将射入的环形光束l3缩小来形成调整了在基板s上的光束直径的加工激光l1。缩小光学系统133例如由多个透镜构成。

73.由于光学传输系统13具有上述结构,能够将从激光装置11输出的激光l2,转换为最合适形成刻划线的加工激光l1。

74.另外,光学传输系统13除了包括轴棱锥透镜131、缩小光学系统133以外,也可以包括例如λ/4波片、扩束器、棱镜等其他光学构件。

75.为了调整在基板s上的加工激光l1的光束直径,驱动机构15变更光学传输系统13所具有的透镜(轴棱锥透镜131、缩小光学系统133)的光轴方向(激光l2的传输方向)的位置。

76.加工工作台3是载置基板s的工作台。工作台驱动部5(驱动部的一个例子)使加工工作台3相对于激光系统1(光学传输系统13)移动。工作台驱动部5例如是具有导轨、电动机

等的公知的机构。

77.控制部7是具有处理器(例如cpu)、存储装置(例如rom、ram、hdd、ssd等)、各种接口(例如a/d转换器、d/a转换器、通信接口等)的计算机系统。控制部7通过执行保存在存储部(相当于存储装置的存储区域的一部分或全部)的程序来进行刻划线形成装置100的各种控制操作。

78.控制部7可以由单一的处理器构成,也可以由用于各种控制的独立的多个处理器构成。

79.控制部7例如向激光控制部11b输出激光l2的输出条件的设定值。此外,控制部7通过控制驱动机构15,调整加工激光l1在基板s上的光束直径。

80.进而,控制部7通过控制工作台驱动部5使加工工作台3在水平方向移动,使基板s相对于加工激光l1移动。即,控制部7使基板s相对于加工激光l1移动,而使加工激光l1在基板s上扫描。此外,控制部7通过调整加工工作台3在水平方向上的移动速度,控制基板s上的加工激光l1的扫描速度。

81.虽未图示,在控制部7连接有检测基板s的大小、形状和位置的传感器、用于检测刻划线形成装置100的各部分的状态的传感器和开关、信息输入装置。

82.(2)刻划线形成方法和脆性基板的分割方法

83.使用图3来说明基于刻划线形成装置100的刻划线形成方法。图3是表示基于刻划线形成装置的刻划线形成工序的流程图。

84.首先,在步骤s1中,将形成刻划线的基板s载置于加工工作台3上。

85.然后,在步骤s2中,从激光装置11以规定的照射周期产生激光l2,将具有规定的光束直径的加工激光l1从光学传输系统13向基板s射出。通过一边射出加工激光l1一边驱动工作台驱动部5使加工工作台3在水平方向移动,在基板s上沿着用于切出小基板的加工线扫描加工激光l1。

86.另外,加工激光l1在基板s上的光束直径设定在能够在形成刻划线的加工线的适当范围照射加工激光l1的范围,例如,能够设定在0.2μm以上且10μm以下的范围。

87.在上述步骤s2中,通过一边以规定的照射周期产生加工激光l1,一边对基板s扫描加工激光l1,如图4所示,以规定的照射间隔d在基板s上照射加工激光l1。图4是示意性表示基板上的加工激光的照射状态的一个例子的图。

88.另外,基板s上的加工激光l1的照射间隔,是通过加工激光l1的照射周期与加工激光l1的相对于基板的扫描速度来决定的。照射间隔d例如设定为0.1μm以上。此外,照射周期例如设定为1.2μs以上。

89.通过在基板s上照射加工激光l1,以照射间隔d在基板s形成加工激光l1的加工痕迹mt(图4)。通过沿着此加工痕迹mt产生或延伸龟裂来形成刻划线。

90.当刻划线形成在基板s时,沿着刻划线分割基板s而切出小基板。具体地,通过沿着刻划线对基板s施加应力或冲击而分割基板s,能够切出小基板。即,沿着刻划线从基板s分离出小基板。

91.另外,在上述分割步骤中,可以通过例如基板s的折弯、使用断裂棒、辊等的按压等对基板s施加机械应力或冲击,也可以通过基板s的加热和/或冷却等以热的方式对基板s施加应力或冲击。

92.(3)实施例

93.(3-1)加工激光的照射条件(实施例1、实施例2)

94.以下,对通过上述刻划线形成方法在基板s形成刻划线,并从基板s切出小基板的实施例进行说明。首先,对形成刻划线时的加工激光l1的照射条件不同的两种实施例(实施例1、实施例2)进行说明。

95.在实施例1和2中,使用厚度为0.15mm的无碱玻璃基板(oa-10)作为加工对象的基板s,如表1所示设定了加工激光l1的照射条件。

96.[表1]

[0097] 实施例1实施例2光束直径1.0μm1.0μm照射周期10μs25μs照射间隔0.6μm0.6μm

[0098]

为了确认不同的加工激光l1的照射条件下的小基板的切断面(即刻划线)的形成状态,通过光学显微镜观察了在实施例1和2中切出的小基板的切断面。在图5a中表示实施例1的小基板的切断面的光学显微镜图像,在图5b中表示实施例2的小基板的切断面的光学显微镜图像。

[0099]

如这些图所示,在实施例1的小基板的切断面观察到“粗糙”,而在实施例2的小基板的切断面观察不到“粗糙”即是光滑的。以下,将如图5a所示的粗糙的切断面称为“梨皮状切断面”,将如图5b所示的光滑的切断面称为“镜面状切断面”。

[0100]

详情在后面进行说明,与梨皮状切断面相比较,镜面状切断面的品质高、大的凹凸和空穴少,并且具有镜面状切断面的小基板的强度比具有梨皮状切断面的小基板更大。

[0101]

此外,具有镜面状切断面的小基板比具有梨皮状切断面的小基板更容易从基板s分离。具体地,对于具有梨皮状切断面的小基板,如果不施加一定的力就不能从基板s分离,另一方面,对于具有镜面状切断面的小基板,在形成刻划线后仅通过处置基板s便可分割。

[0102]

如上所述,通过形成使小基板的切断面为镜面状切断面的刻划线,能够容易地切出高品质并且强度大的小基板。

[0103]

(3-2)加工激光的照射周期与照射间隔(实施例3)

[0104]

从实施例1和2的结果可以得知,小基板的切断面是镜面状切断面还是梨皮状切断面,尤其受到形成刻划线时的加工激光l1的照射周期影响。

[0105]

在实施例3中,研究了能够稳定地将小基板的切断面形成镜面状切断面的加工激光l1的最适条件(最适照射周期)。在实施例3中,将加工激光l1的照射间隔固定,使加工激光l1的照射周期在5μs~30μs的范围变化。此外,在实施例3中,使加工激光l1的照射间隔在0.4μm~0.9μm的范围变化。关于其他条件,与实施例1和2相同。

[0106]

通过光学显微镜观察了在厚度为0.15mm的无碱玻璃基板照射了照射周期与照射条件不同的加工激光l1来形成刻划线并切出的小基板的切断面并进行了评价,结果在表2表示。在表2中,“〇”表示切断面几乎全部为镜面状切断面,

“△”

表示切断面的一部分为镜面状切断面,

“×”

表示切断面几乎全部为梨皮状切断面。

[0107]

[表2]

[0108][0109]

如表2所示,在使用了厚度为0.15mm的无碱玻璃基板的情况下,照射间隔在0.4μm~0.7μm的范围内,通过将照射周期设在5μs~25μs的范围内,能够在小基板的切断面的至少一部分形成镜面状切断面。

[0110]

更优选的是,照射间隔在0.5μm~0.7μm的范围内,通过将照射周期设在13μs~25μs的范围内,从而小基板的切断面几乎全部为镜面状切断面,能够形成易于从基板s分割小基板的刻划线。

[0111]

在加工激光l1的照射间隔为0.4μm以下的情况下,有镜面状切断面的状态不均匀的倾向,并且有难以从基板s分割小基板的倾向。此外,在照射间隔大于0.7μm的情况下,小基板的切断面中的梨皮状切断面的比例变多。

[0112]

如上所述,在实施例1~3中,由于加工激光l1在基板s的光束直径为1μm,因此在用上述照射间隔照射加工激光l1的情况下,加工激光l1的一部分重复照射。加工激光l1的照射的重复度,能够使用照射间隔的相对于光束直径的比例(照射间隔/光束直径),表示为1-照射间隔/光束直径。在照射间隔的相对于光束直径的比例(照射间隔/光束直径)小于1的情况下,加工激光l1的一部分被重复照射,上述比例越小重复度越大。

[0113]

上述实施例3的加工激光l1的照射间隔的最适条件能够表示为照射间隔的相对于光束直径的比例为0.4~0.7(重复度为30%~60%)的范围内,更优选0.5~0.7(重复度为30%~50%)的范围内。也就是说,为了使小基板的切断面为镜面状切断面,优选以重复度为30%以上且60%以下的范围使加工激光l1的一部分重复照射。

[0114]

(3-3)对厚度不同的基板的加工(实施例4)

[0115]

在实施例4中,对在使用与实施例1~3中使用的基板厚度不同的基板的情况下,是否也能够切出具有镜面状切断面的小基板进行了试验。在实施例4中,使用了厚度为0.5mm的无碱玻璃基板(oa-10)作为加工对象的基板s。

[0116]

此外,将加工激光l1的功率设为3.7w,光束直径设为1μm,使照射周期与照射间隔与实施例3同样地变化,探索了对厚度为0.5mm的基板s的加工激光l1的最适照射条件。

[0117]

通过光学显微镜观察了在厚度为0.5mm的无碱玻璃基板照射了照射周期与照射条件不同的加工激光l1来形成刻划线并切出的小基板的切断面,结果在表3表示。表3中“〇”、

“△”

、

“×”

的意思与表2中这些符号的意思相同。

[0118]

[表3]

[0119][0120]

如表3所示,在使用了厚度为0.5mm的无碱玻璃基板的情况下,照射间隔在0.4μm~0.9μm(照射间隔的相对于光束直径的比例为0.4~0.9(重复度为10%~60%))的范围内,通过将照射周期设在15μs~50μs的范围内,能够在小基板的切断面的至少一部分形成镜面状切断面。

[0121]

更优选的是,照射间隔在0.4μm~0.6μm(照射间隔的相对于光束直径的比例为0.4~0.6(重复度为40%~60%))的范围内,通过将照射周期设在15μs~40μs的范围内,小基板的切断面几乎全部为镜面状切断面,能够形成易于从基板s分割小基板的刻划线。

[0122]

此外,在使用了厚度为0.5mm的基板的情况下,即使加工激光l1的脉冲能量为以往用于在相同基板形成刻划线的脉冲能量的1/2左右,也能够形成切出具有镜面状切断面的小基板的刻划线。即,使小基板的切断面为镜面状切断面,能够使制造小基板所需的能量比以往小这一点上也是有利的。

[0123]

(4)数据分析

[0124]

以下,对上述实施例1~4的分析结果进行说明。如图6所示,将在实施例3和4中得到的加工激光l1的照射间隔和照射周期与镜面状切断面的形成状态的关系,绘制在将照射间隔设为x轴(横轴)、将照射周期设为y轴(纵轴)的图表上。图6表示将加工激光的照射间隔和照射周期与镜面状切断面的形成状态的关系绘制在图表上的结果的图。

[0125]

在图6中,白色圆圈表示当在厚度为0.15mm的基板中切断面几乎全部为镜面状切断面时的照射条件(照射间隔、照射周期)。白色三角表示当在厚度为0.15mm的基板中切断面的一部分为镜面状切断面时的照射条件。

[0126]

带有阴影的圆圈表示当在厚度为0.5mm的基板中切断面几乎全部为镜面状切断面时的照射条件。带有阴影的三角表示当在厚度为0.5mm的基板中切断面的一部分为镜面状切断面时的照射条件。

[0127]

如图6所示,可以看出能够在小基板的切断面的至少一部分形成镜面状切断面的照射周期在规定的下限值以上的范围,该下限值有随着照射间隔的增加而增加的倾向。

[0128]

具体地,在将照射间隔设为xμm、将照射周期设为yμs的图6的图表中,能够在小基板的切断面的至少一部分形成镜面状切断面的照射周期,优选存在于y=6.0*x的直线更靠

上处,更优选在y=6.0*x+2.0的直线更靠上处。

[0129]

即,能够在小基板的切断面的至少一部分形成镜面状切断面的照射周期与照射间隔的关系是:在将照射周期设为yμs、将照射间隔设为xμm的情况下,优选满足y≥6.0*x,更优选满足y≥6.0*x+2.0。

[0130]

此外,使小基板的切断面几乎全部稳定地形成镜面状切断面的照射间隔xμm与照射周期yμs的组合,即图6的图表中圆圈标记的标绘点,更集中在y=20.0*x+3.0的直线更靠上处。

[0131]

即,在将照射周期设为yμs、将照射间隔设为xμm的情况下,小基板的切断面几乎全部稳定地形成镜面状切断面的照射周期与照射间隔的关系,特别优选满足y≥20.0*x+3.0。

[0132]

另一方面,能够在小基板的切断面的至少一部分形成镜面状切断面的照射周期的上限为50μs。即,在将照射间隔设为xμm、将照射周期设为yμs的图6的图表中,能够在小基板的切断面的至少一部分形成镜面状切断面的照射周期存在于y=50.0的直线更靠下处。换言之,照射周期优选在50.0μs以下。

[0133]

此外,小基板的切断面几乎全部稳定地形成镜面状切断面的照射间隔xμm与照射周期yμs的组合,即在图6的图表中圆圈标记的标绘点,集中存在于y=-10.0*x+45.0的直线更靠下处,且更集中存在于y=-10.0*x+32.0的直线更靠下处。

[0134]

即,小基板的切断面几乎全部稳定地形成镜面状切断面的照射周期与照射间隔的关系,在将照射周期设为yμs、将照射间隔设为xμm的情况下,更优选满足y≤-10.0*x+45.0,特别优选满足y≤-10.0*x+32.0。

[0135]

综上所述,能够在小基板的切断面形成镜面状切断面的照射周期与照射间隔的关系,在将照射周期设为yμs、将照射间隔设为xμm的情况下,优选满足6.0*x≤y≤50,更优选满足6.0*x+2.0≤y≤50,进一步优选满足20.0*x+3.0≤y≤-10.0*x+45.0,特别优选满足20.0*x+3.0≤y≤-10.0*x+32.0。

[0136]

从图6的图表可以得知,在切断面的至少一部分形成镜面状切断面的照射条件的标绘点位于0.1μm以上且1.0μm以下的范围内。特别是集中在0.4μm以上且0.6μm以下的范围。

[0137]

由此可知,用于切出具有镜面状切断面的小基板的加工激光l1的照射间隔,优选在0.1μm以上,更优选在0.2μm以上,进一步优选在0.3μm以上,特别优选在0.4μm以上且0.6μm以下的范围内。

[0138]

另一方面,对照射周期进行了与上述相同的研究,在切断面的至少一部分形成镜面状切断面的照射条件的标绘点存在于照射周期在1.2μs以上且50μs以下的范围内。此外,更集中存在于照射周期在1.8μs以上且40μs以下的范围内。特别是集中存在于照射周期在10.0μs以上且40.0μs以下的范围内。

[0139]

由此可知,用于切出具有镜面状切断面的小基板的加工激光l1的照射周期,优选在1.2μs以上且50μs以下的范围内,更优选在1.8μs以上且40μs以下的范围内,特别优选在10.0μs以上且40.0μs以下的范围内。

[0140]

如上述实施例1~4所示,形成镜面切断面状的照射周期和照射间隔在规定的范围内。这意味着在形成刻划线时,为了在小基板的切断面形成镜面状切断面,需要优化一个脉冲份的加工激光l1的照射与下一个脉冲份的加工激光l1的照射之间的间隔。

[0141]

(5)镜面状切断面与梨皮状切断面的详细分析

[0142]

(5-1)电子显微镜观察

[0143]

以下,通过光学显微镜观察镜面状切断面和梨皮状切断面以外的方法,对更详细地分析了镜面状切断面和梨皮状切断面的结果进行说明。

[0144]

首先,通过电子显微镜(scanning electron microscope,sem)观察镜面状切断面和梨皮状切断面。以下,对其观察结果进行说明。在本实施方式中,对小基板的刻划线形成部分的附近进行电子显微镜观察,获取了包含刻划线、小基板的表面以及小基板的切断面的电子显微镜图像。

[0145]

图7a是包含梨皮状切断面的小基板的电子显微镜图像。图7b是包含镜面状切断面的小基板的电子显微镜图像。

[0146]

如这些图所示,可知得知,与梨皮状切断面相比较,镜面状切断面不形成大的凹凸,是光滑的。此外,可以得知,与形成梨皮状切断面时的刻划线相比较,形成镜面切断面状时的刻划线没有大的凹凸,是光滑的。

[0147]

进而,在梨皮状切断面中,在其一部分可以观察到如图8所示的称作“空穴”的空隙。在镜面状切断面中观察不到这样的空穴。图8是表示存在于梨皮状切断面的空穴的电子显微镜图像的一个例子的图。

[0148]

(5-2)表面粗糙度(中心线平均粗糙度:ra)测量

[0149]

接下来,使用激光显微镜,测量梨皮状切断面的表面粗糙度与镜面状切断面的表面粗糙度作为具体的数值。以下,对其测量结果进行说明。

[0150]

作为一个例子,梨皮状切断面的表面粗糙度为0.1μm左右,而镜面状切断面的表面粗糙度为0.01μm~0.05μm左右。即,镜面状切断面的表面粗糙度为梨皮状切断面的表面粗糙度的1/10~1/2左右。

[0151]

(5-3)弯折强度测量

[0152]

进一步测量了具有梨皮状切断面的小基板的弯折强度与具有镜面状切断面的小基板的弯折强度。以下,对其测量结果进行说明。在本实施方式中,以四点弯折试验测量了从厚度为0.15mm的无碱玻璃基板切出的小基板的弯折强度(称作端面强度)。

[0153]

在本实施方式中,如图9所示,在具有一对上部支点构件201与一对下部支点构件203的试验装置200中,在上部支点构件201与下部支点构件203之间夹入小基板ss,通过使一对上部支点构件201朝下部支点构件203移动,进行了小基板ss的四点弯折试验。图9是表示四点弯折试验的实施方法的一个例子的图。

[0154]

在图9所示的试验装置200中,将一对上部支点构件201之间的距离d1设为10mm,将一对下部支点构件203之间的距离d2设为20mm,将上部支点构件201的移动速度设为每分钟1mm,进行了小基板的四点弯折试验,结果是,具有梨皮状切断面的小基板的端面强度在100mpa~180mpa的范围内,与之相对的,具有镜面状切断面的小基板的端面强度在180mpa以上且380mpa以下的范围内。

[0155]

像这样,与具有梨皮状切断面的小基板相比较,具有镜面状切断面的小基板有两倍左右的端面强度。

[0156]

(5-4)试验结果的总结

[0157]

从以上的试验结果可以得知,与梨皮状切断面相比较,镜面状切断面的品质高,大

的凹凸和空穴少,并且能够增大小基板的强度。进而,通过使用形成镜面切断面状那样的加工激光l1的照射条件来形成刻划线,能够容易地从基板s切出小基板。

[0158]

2.其它实施方式

[0159]

以上对本发明的一个实施方式进行了说明,但本发明并不限于上述实施方式,在不脱离发明的主旨的范围内能够进行各种变更。特别是,本说明书中记载的多个实施例以及变形例能够根据需要而任意地组合。

[0160]

在上述实施例中,加工对象的基板s是厚度为0.15mm的无碱玻璃基板(实施例1~3)或厚度为0.5mm的无碱玻璃基板(实施例4)。但是不限于此,通过基于上述说明的镜面状切断面的形成机制等优化加工激光l1的照射条件,即使在将任意厚度的其他脆性基板作为加工对象的情况下,也能够形成能够切出具有镜面状切断面的小基板的刻划线。

[0161]

产业上的可利用性

[0162]

本发明能够广泛应用于对玻璃等脆性基板照射激光来形成刻划线的方法和装置。

[0163]

附图标记说明

[0164]

100:刻划线形成装置

[0165]

1:激光系统

[0166]

11:激光装置

[0167]

11a:激光振荡器

[0168]

11b:激光控制部

[0169]

13:光学传输系统

[0170]

131:轴棱锥透镜

[0171]

133:缩小光学系统

[0172]

15:驱动机构

[0173]

3:加工工作台

[0174]

5:工作台驱动部

[0175]

7:控制部

[0176]

200:试验装置

[0177]

201:上部支点构件

[0178]

203:下部支点构件

[0179]

l1:加工激光

[0180]

l2:激光

[0181]

l3:环形光束

[0182]

p:等离子体

[0183]

s:基板

[0184]

ss:小基板