1.本实用新型涉及一种桁架机器夹持部位的检测装置。

背景技术:

2.经济舱桁架在加工的过程中需要对桁架夹持固定,一般多采用桁架机器上的夹持部位进行夹持定位。

3.桁架机器上的夹持部位长时间使用后容易产生铁屑等异物,无法及时提醒工作人员进行清理,进一步导致夹持部位上的两个夹持部之间产生误差,从而影响夹持部位进行对中夹持,极大地影响了自动化产线的运转效率,针对这个问题,本实用新型提出一种桁架机器夹持部位的检测装置。

技术实现要素:

4.为了克服现有技术的缺陷,本实用新型提供了一种桁架机器夹持部位的检测装置。

5.本实用新型所采用的技术方案是:一种桁架机器夹持部位的检测装置,包括有机床,所述的机床上设有机架与桁架夹持腔体,机架上设置有料仓,桁架夹持腔体的内壁上设置有夹持部,机床上安装有驱动夹持部进行周向运动的转动件;机架上设有与夹持部相匹配的机械手装置,所述的机械手装置包括有机械手、滑动座、升降架、升降电机以及升降块,机架上设置有配合滑动座进行滑动的导轨,滑动座上安装有支撑座,所述的升降电机与升降架均设置于支撑座上,升降架上设有与升降电机连接的升降传动件,所述的升降传动件与升降块连接,升降块下端设有配合安装机械手的连接座,所述的连接座的下端连接有检测夹持部的激光测长传感器。

6.采用上述方案的优点是:机械手抓取料仓中的桁架后,工作人员驱动滑动座,所述的滑动座上沿导轨将机械手传送至桁架夹持腔体上的夹持部上方,再打开升降电机,所述的升降电机通过升降传动件驱动升降块下降,直至机械手上的桁架移动至夹持部上,然后通过夹持部对桁架进行夹持;

7.夹持完毕后,转动件驱动夹持部进行周向运动,连接座上的激光测长传感器对周向运动的夹持部进行测长,若夹持部的长度超出激光测长传感器设定的范围,激光测长传感器进行警告,所述的夹持部上则存在铁屑,工作人员可及时进行清理铁屑,提高自动化产线的运转效率。

8.本实用新型进一步设置为:激光测长传感器与连接座之间设有安装板,所述的激光测长传感器通过安装板采用螺纹连接设置于连接座上。

9.采用上述方案的优点是:激光测长传感器为可拆卸结构,拆卸方便,若激光测长传感器发生故障时,进一步便于工作人员及时对激光测长传感器进行检查及维修,减小维修难度系数。

10.本实用新型进一步设置为:转动件包括有旋转电机以及配合安装夹持部的安装

座,所述的旋转电机一端安装于桁架夹持腔体的侧壁上,另一端连接有转轴,所述的安装座设置于转轴上。

11.采用上述方案的优点是:夹持部对桁架进行夹持固定后再打开旋转电机,所述的旋转电机通过转轴驱动安装座上的夹持部进行周向运动,进一步配合激光测长传感器进行检测夹持部上是否存在铁屑。

12.本实用新型进一步设置为:安装板上设置有喷气嘴,所述的喷气嘴位于激光测长传感器的邻侧。

13.采用上述方案的优点是:喷气嘴的喷气口朝下,由于激光测长传感器检测出夹持部产生铁屑时,工作人员可打开喷气嘴,进一步对夹持部上的铁屑进行吹出,减少工作人员的工作时间,从而让整体更加自动化。

14.本实用新型进一步设置为:夹持部包括有驱动气缸以及设置于驱动气缸上的夹持块,所述的驱动气缸安装于安装座上。

15.采用上述方案的优点是:当桁架通过机械手传送至两个夹持块之间时,打开驱动气缸,所述的驱动气缸驱动夹持块对桁架进行夹持,且夹持方式简单,工作人员容易调节。

16.本实用新型进一步设置为:升降传动件包括有与升降电机连接的驱动齿轮以及设置于升降块上的齿牙段,所述的驱动齿轮与升降块上的齿牙段啮合。

17.采用上述方案的优点是:升降电机驱动所述的驱动齿轮,所述的驱动齿轮传动升降块上的齿牙段,进一步让升降块实现升降运动,工作人员仅控制升降电机,即可对升降块下方的机械手进行升降工作。

18.本实用新型进一步设置为:升降块与升降框上分别设有滑动段与滑块,所述的滑块开有配合滑动段进行滑动的滑槽。

19.采用上述方案的优点是:当升降块一侧通过驱动齿轮传动齿牙段进行升降时,升降块另一侧的滑动段通过滑块的滑槽配合进行升降,进一步提高升降块升降稳定性能以及流畅性能。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面据这些附图获得其他的附图。

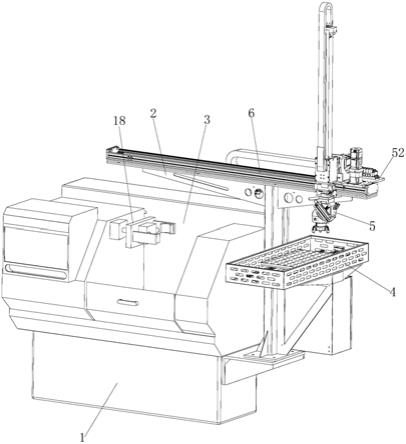

21.图1为本实用新型整体的结构示意图;

22.图2为图1中桁架夹持腔体的夹持部结构示意图;

23.图3为图1中机械手装置结构示意图;

24.图4为图2中a处放大图;

25.图5为图4中升降块与升降传动件的结构示意图;

26.图6为图5中b处放大图。

27.图中标记:机床1、机架2、桁架夹持腔体3、料仓4、机械手装置5、机械手51、滑动座52、升降架53、升降电机54、升降块55、导轨6、支撑座7、升降传动件8、连接座9、激光测长传感器10、安装板11、旋转电机12、转轴15、安装座16、喷气嘴17、夹持部18、驱动气缸181、夹持块182、驱动齿轮81、齿牙段82、滑动段19、滑块20、滑槽201。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.为使本实用新型实施的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。

30.如图1至图6所示,其中,其中,图4为图2中a处放大图,a处为激光位移传感器10与喷气嘴17的连接放大图,图6为图5中b处放大图,b处为升降块55与驱动齿轮81和滑块20的连接放大图,一种桁架机器夹持部18位的偏移检测装置,包括有机床1,所述的机床1上设置有机架2与桁架夹持腔体3,机架2上设置有料仓4,所述的料仓4主要用于放置桁架;桁架夹持腔体3的内壁上设置有夹持部18,所述的夹持部18用于夹持桁架进行加工处理;

31.为了便于料仓4的桁架传送至夹持部18上,本实用新型优选的实施方案是,机架2上设置有与夹持部18相匹配的机械手装置5,所述的机械手装置5包括有机械手51、滑动座52、升降架53、升降电机54以及升降块55,机架2上设置有配合滑动座52进行滑动的导轨6,滑动座52上安装有支撑座7,机械手装置5通过滑动座52沿导轨6进行横向滑动工作;所述的升降电机54与升降架53均设置于支撑座7上,升降架53上设置有与升降电机54连接的升降传动件8,所述的升降传动件8与升降块55连接,升降块55下端设有配合安装机械手51的连接座9;

32.升降电机54通过升降传动件8驱动升降块55下降,直至机械手51抓取料仓4里的桁架后,再上升机械手51驱动滑动座52,所述的滑动座52沿导轨6进行横向滑动运动,进一步将机械手51传送至桁架夹持腔体3上的夹持部18上方,再打开升降电机54,所述的升降电机54通过升降传动件8驱动升降块55下降,直至机械手51上的桁架移动至夹持部18上,然后通过夹持部18对桁架进行夹持,进一步实现桁架从料仓4到夹持部18的转移。

33.桁架机器上的夹持部18位长时间使用后容易产生铁屑等异物,无法及时提醒工作人员进行清理,从而影响夹持部18位进行对中夹持,极大地影响了自动化产线的运转效率,针对这个问题,本实用新型优选的实施方案是,机床1上安装有驱动夹持部18进行周向运动的转动件,所述的连接座9的下端连接有检测夹持部18的激光测长传感器10,本设计中的激光测长传感器10与市场上的激光测长传感器结构与功能均相同,属于现有技术,此处不作说明;

34.夹持完毕后,转动件驱动夹持部18进行周向运动,连接座9上的激光测长传感器10对周向运动的夹持部18进行测长,若夹持部18的长度超出激光测长传感器10设定的范围,激光测长传感器10进行警告,所述的夹持部18上则存在铁屑,工作人员可及时进行清理铁屑,从而提高自动化产线的运转效率。

35.为了便于工作人员对激光测长传感器10进行定期检查及维护,本实用新型优选的实施方案是,激光测长传感器10与连接座9之间设置有安装板11,所述的激光测长传感器10通过安装板11采用螺纹连接设置于连接座9上,本设计中的激光测长传感器10为可拆卸结构,拆卸方便,若激光测长传感器10发生故障时,激光测长传感器10可通过安装板11直接进行拆卸,进一步便于工作人员及时对激光测长传感器10进行检查及维修,减小维修难度系

数。

36.为了实现对夹持部18的周向运动,本实用新型优选的实施方案是,转动件包括有旋转电机12以及配合安装夹持部18的安装座16,所述的旋转电机12一端安装于桁架夹持腔体3的侧壁上,另一端连接有转轴15,所述的安装座16设置于转轴15上;夹持部18对桁架进行夹持固定后再打开旋转电机12,所述的旋转电机12通过转轴15驱动安装座16上的夹持部18进行周向运动,进一步配合激光测长传感器10进行检测夹持部18上是否存在铁屑。

37.为了及时对夹持部18上的铁屑进行清理,本实用新型优选的实施方案是,安装板11上设置有喷气嘴17,所述的喷气嘴17位于激光测长传感器10的邻侧;喷气嘴17的喷气口朝下,由于激光测长传感器10检测出夹持部18产生铁屑时,工作人员可打开喷气嘴17,进一步对夹持部18上的铁屑进行吹出,代替人工清理,减少工作人员的工作时间,从而让整体更加自动化。

38.为了便于夹持部18实现夹持工作,本实用新型优选的实施方案是,夹持部18包括有驱动气缸181以及设置于驱动气缸181上的夹持块182,所述的驱动气缸181安装于安装座16上;当桁架通过机械手51传送至两个夹持块182之间时,打开驱动气缸181,所述的驱动气缸181驱动夹持块182对桁架进行夹持,且夹持方式简单,工作人员容易调节。

39.为了让机械手51实现升降工作,本实用新型优选的实施方案是,升降传动件8包括有与升降电机54连接的驱动齿轮81以及设置于升降块55上的齿牙段82,所述的驱动齿轮81与升降块55上的齿牙段82啮合;升降块55与升降框上分别设有滑动段19与滑块20,所述的滑块20开有配合滑动段19进行滑动的滑槽201;

40.升降电机54驱动所述的驱动齿轮81,所述的驱动齿轮81传动升降块55上的齿牙段82,从而驱动升降块55进行升降工作,升降过程中,升降块55上的滑动段19通过滑槽201配合进行升降,进一步提高升降块55升降稳定性能以及流畅性能,工作人员仅控制升降电机54,即可对升降块55下方的机械手51进行升降工作,进一步便于机械手51进行抓取桁架。

41.工作方式:1、升降电机54驱动所述的驱动齿轮81,驱动齿轮81传动升降块55上的齿牙段82,从而驱动升降块55下方的机械手51进行升降工作,直至机械手51抓取料仓4里的桁架;

42.2、抓取料仓4的桁架后,再上升机械手51,工作人员驱动滑动座52,所述的滑动座52沿导轨6进行横向滑动运动,进一步将机械手51传送至桁架夹持腔体3上的夹持部18上方,再将机械手51上的桁架下降至夹持部18的两个夹持块182之间,所述的驱动气缸181驱动夹持块182对桁架进行夹持。

43.3、夹持完毕后,旋转电机12通过转轴15驱动安装座16上的夹持部18进行周向运动,连接座9上的激光测长传感器10对周向运动的夹持部18进行测长,若夹持部18的长度超出激光测长传感器10设定的范围里,激光测长传感器10进行警告,工作人员再进行人工干预。

44.各位技术人员须知:虽然本实用新型已按照上述具体实施方式做了描述,但是本实用新型的发明思想并不仅限于此实用新型,任何运用本发明思想的改装,都将纳入本专利权保护范围内。