1.本实用新型属于废矿物油加工技术领域,具体涉及一种分离水泥油的装置。

背景技术:

2.三相分离卧螺离心机是一种利用油、水、泥的三者比重差,在高速旋转所产生的离心力作用下,污混沉降到转鼓壁上,两种密度不同的液体形成同心圆柱,较轻的液相(油)处于内层,较重的液相(水)处于外层,不同液体环的厚度可通过调节溢流板来改变堰高,沉积在转简壁上的污泥由蜈旋输送器推到转筒的锥体端,从排料口排出,通过无轴螺旋输送器送到堆泥场或者直接装车外运,分离出的水从排水口排出的一种水泥油分离装置。

3.现有的三相分离卧螺离心机在使用中,通过驱动电动机上提供动力,将其动力通过传动皮带传输到驱动组件上,进而实现带动分离转鼓进行高速离心转动,对其水泥油进行分离,但是在实际操作中,传动皮带容易受到摩擦产热的同时也受到牵引拉扯,导致其发生形变拉长,处于驱动轮和电动机上松动,影响设备的动力传输的问题,为此我们提出一种分离水泥油的装置。

技术实现要素:

4.本实用新型的目的在于提供一种分离水泥油的装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种分离水泥油的装置,包括机座,所述机座的顶部内侧设置有机壳,所述机壳的内部设置有分离转鼓,所述分离转鼓的端部设置有进料管,所述分离转鼓的一端底部设置有驱动组件,所述驱动组件的一端连接有驱动轮,所述机座的一端侧部固定有电机板,所述电机板上固定有电动机,所述电动机和驱动轮之间连接有传动皮带,所述传动皮带的外部设置有安装架,所述安装架的内侧设置有托板,所述托板的一端表面和传动皮带的外壁相互贴合,所述托板的另一端表面固定有挤压柱,所述挤压柱的外部套设有安装套筒,所述安装套筒的一端固定在安装架的内侧,所述挤压柱的一端设置有顶簧,所述顶簧位于安装套筒的内部。

6.优选的,所述安装架的底端固定有安装板,所述安装板的表面开设有腰型孔,所述腰型孔的内部贯穿有紧固螺钉,所述紧固螺钉和电机板通过螺纹连接。

7.优选的,所述挤压柱的纵截面为凸字型结构,所述挤压柱为三个,且三个所述的挤压柱位于托板上呈直线阵列。

8.优选的,所述托板的一端表面对称固定有两组侧架,所述侧架均位于传动皮带的侧部。

9.优选的,所述侧架的表面开设有矩形孔,所述矩形孔的内部固定有辊筒,所述辊筒的外壁和传动皮带的侧壁相互贴合。

10.优选的,所述安装架的纵截面为u字型结构,所述机壳的顶部设置有吊耳。

11.优选的,所述机座的底端固定有螺纹杆,所述螺纹杆的底端固定有减震器。

12.与现有技术相比,本实用新型的有益效果是:

13.(1)通过设计的顶簧、挤压柱、安装架和托板,通过安装架将挤压柱、托板和顶簧进行组装,保证顶簧对挤压柱施加弹力挤压,进而使挤压柱推动托板对传动皮带施加挤压,保证其在处于松弛状态下,通过挤压快速张紧,使本实用新型传动更加稳定可靠,通过设计的安装套筒,套设在挤压柱上,将托板滑动安装在安装架内部,通过设计的安装板,便于将安装架固定在电极板上。

14.(2)通过设计的两组侧架,置于传动皮带的两侧,对其处于托板上进行限位纠偏,避免其受到挤压状态时而从托板上脱离,影响挤压张紧效果,通过设计的辊筒,辊筒位于侧架内可以自由转动,进而保证侧架和传动皮带的侧壁实现柔性接触,避免其发生磨损,造成传动皮带的损坏。

附图说明

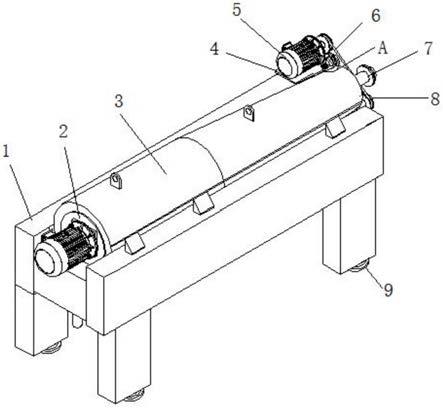

15.图1为本实用新型的结构示意图;

16.图2为本实用新型图1中的a处放大图;

17.图3为本实用新型安装架、挤压板和侧架的组装剖视图;

18.图中:1、机座;2、分离转鼓;3、机壳;4、电机板;5、电动机;6、传动皮带;7、进料管;8、驱动轮;9、减震器;10、安装板;11、侧架;12、辊筒;13、托板;14、安装架;15、顶簧;16、安装套筒;17、挤压柱。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例

21.请参阅图1至图3,本实用新型提供一种技术方案:一种分离水泥油的装置,包括机座1,机座1的顶部内侧设置有机壳3,机壳3的内部设置有分离转鼓2,分离转鼓2的端部设置有进料管7,分离转鼓2的一端底部设置有驱动组件,驱动组件的一端连接有驱动轮8,机座1的一端侧部固定有电机板4,电机板4上固定有电动机5,电动机5和驱动轮8之间连接有传动皮带6,传动皮带6的外部设置有安装架14,安装架14的内侧设置有托板13,托板13的一端表面和传动皮带6的外壁相互贴合,托板13的另一端表面固定有挤压柱17,挤压柱17的外部套设有安装套筒16,通过设计的安装套筒16,套设在挤压柱17上,将托板13滑动安装在安装架14内部,安装套筒16的一端固定在安装架14的内侧,挤压柱17的一端设置有顶簧15,通过设计的顶簧15、挤压柱17、安装架14和托板13,通过安装架14将挤压柱17、托板13和顶簧15进行组装,保证顶簧15对挤压柱17施加弹力挤压,进而使挤压柱17推动托板13对传动皮带6施加挤压,保证其在处于松弛状态下,通过挤压快速张紧,使本实用新型传动更加稳定可靠,顶簧15位于安装套筒16的内部,安装架14的底端固定有安装板10,通过设计的安装板10,便于将安装架14固定在电极板4上,安装板10的表面开设有腰型孔,腰型孔的内部贯穿有紧固螺钉,紧固螺钉和电机板4通过螺纹连接,挤压柱17的纵截面为凸字型结构,挤压柱17为三

个,且三个挤压柱17位于托板13上呈直线阵列。

22.本实施例中,优选的,托板13的一端表面对称固定有两组侧架11,通过设计的两组侧架11,置于传动皮带6的两侧,对其处于托板13上进行限位纠偏,避免其受到挤压状态时而从托板13上脱离,影响挤压张紧效果,侧架11均位于传动皮带6的侧部,侧架11的表面开设有矩形孔,矩形孔的内部固定有辊筒12,通过设计的辊筒12,辊筒12位于侧架11内可以自由转动,进而保证侧架11和传动皮带6的侧壁实现柔性接触,避免其发生磨损,造成传动皮带6的损坏,辊筒12的外壁和传动皮带6的侧壁相互贴合。

23.本实施例中,优选的,安装架14的纵截面为u字型结构,机壳3的顶部设置有吊耳,通过设计的吊耳,方便对机壳3的开闭起吊,机座1的底端固定有螺纹杆,螺纹杆的底端固定有减震器9。

24.本实用新型的工作原理及使用流程:本实用新型通过安装板10将其安装架14安装到电机板4上,此时托板13和传动皮带6相互贴合,顶簧15对挤压柱17施加弹力挤压,进而使挤压柱17推动托板13对传动皮带6施加挤压,保证其传动皮带6在处于松弛状态下,通过挤压快速张紧,使本实用新型传动更加稳定可靠,同时本实用新型中的侧架11处于传动皮带6的两侧,起到扶持作用,避免其从托板13上脱离,同时辊筒12安装在侧架11上,并且和传动皮带6的侧壁相互接触,起到柔性接触,避免造成磨损。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。