1.本实用新型涉及油泥水分离技术领域,尤其涉及一种全自动化油泥水三相分离设备。

背景技术:

2.目前,我国污水排放的环保执法力度已经从大型污染排放企业逐步涉及到食品加工和餐饮企业。油水分离器应用也越来越广泛,国内企业近年来迅速崛起,企业规模数量近1000家。油水分离器的种类也各不相同,主要分为有膜过滤油水分离器、选用亲油性材料的油水分离器、比重不同分层的无动力油水分离器、药理作用的破乳油水分离器等。

3.但是市场上出现的各类油水分离器设计时存在以下缺点:1、只考虑到油水的分离,而未考虑含油废水在收集时会掺杂大量的泥沙等悬浮固体;2、油泥水同步分离过程中,操作步骤繁琐,分离效率低下,

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种全自动化油泥水三相分离设备。

5.为了解决现有技术存在的问题,本实用新型采用了如下技术方案:

6.一种全自动化油泥水三相分离设备,包括罐体、控制柜,所述罐体的底面均布设有四座底座,所述罐体内设有四个腔室,各腔室之间通过玻璃钢隔板进行隔离,四个腔室依次分为储油室、进水分离室、除油室、出水室,其中,所述进水分离室内分设有进水室、分离室,所述进水室、分离室之间通过z形隔板进行隔离;所述控制柜安装在罐体旁边,所述控制柜的表面装有触摸屏。

7.优选地,所述储油室的顶部设有第一人孔,所述第一人孔内安装有液位开关,所述储油室的底部设有出油管。

8.优选地,所述进水室的上部设有进水管,且所述进水管的里端口设有进水挡板,所述进水室的顶部设有第二人孔,所述第二人孔内设有污泥界面仪,且所述污泥界面仪的底部延伸至进水室内底部。

9.优选地,所述进水室的底部设有排泥管,所述分离室的中部位置设有聚结板,所述聚结板为倾斜四十五度的蜂窝截面状。

10.优选地,所述除油室的顶部设有第三人孔,所述第三人孔内设有油水界面仪,所述第三人孔内一侧设有电动撇油器,所述除油室的底部设有放空管。

11.优选地,所述除油室内设有出水管,所述出水管的顶端口与出水室贯通连接,所述出水管的一侧设有滤网,所述滤网内安装有浮球,所述浮球通过支架与底部的盖板相连接。

12.优选地,所述电动撇油器包括电机、油带、集油器,所述电机的电机轴端部设有上叶轮,所述上叶轮的正下方设有下叶轮,所述上叶轮通过油带与下叶轮连接,所述上叶轮的上方设有机罩,且所述机罩安装在电机上,所述机罩的底部安装有集油器,所述集油器上设

有一对刮刀,所述集油器的后端部设有出油收集器,所述出油收集器上设有出油口。

13.优选地,所述出水室的顶部设有第四人孔,所述第四人孔内设有悬浮物检测仪,位于悬浮物检测仪下方在第四人孔内设有油分析仪,所述出水室的底部设有排放管。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,罐体内的液位开关、污泥界面仪、电动撇油器、油水界面仪、油分析仪、悬浮物检测仪通过电缆将信号送入控制柜内,在plc可编程控制器内集中处理后,通过触摸屏对设备进行操作,实现设备的自动化;

16.2、在本实用新型中,分离室的中部位置设有聚结板,其表面经过特殊处理能够使油状小颗粒更好的聚结,并且运用“浅层沉淀”原理,缩短污泥沉降距离,缩短了污泥的沉淀时间,增加了沉淀池的沉淀面积,从而提高了处理效率;

17.综上所述,本实用新型设备体积小,移动性高,采用plc控制,自动化程度高,可实现无人值守,可对油泥废水实现油、泥、水三相分离,分离效率高。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

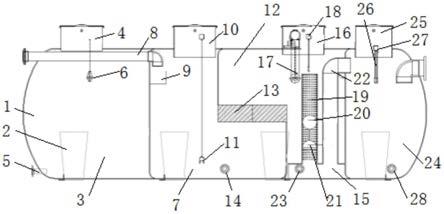

19.图1为本实用新型的主视剖面图;

20.图2为本实用新型的俯视剖面图;

21.图3为本实用新型的左视图;

22.图4为本实用新型的右视图;

23.图5为本实用新型的电动撇油器结构放大示意图;

24.图6为本实用新型的控制柜结构示意图;

25.图中序号:罐体1、底座2、储油室3、第一人孔4、出油管5、液位开关6、进水室7、进水管8、进水挡板9、第二人孔10、污泥界面仪11、分离室12、聚结板13、排泥管14、除油室15、第三人孔16、电动撇油器17、油水界面仪18、滤网19、浮球20、盖板21、出水管22、放空管23、出水室24、第四人孔25、油分析仪26、悬浮物检测仪27、排放管28、电机29、油带30、上叶轮31、下叶轮32、集油器33、出油收集器34、出油口35、机罩36、刮刀37、控制柜38、触摸屏39。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.实施例1:本实施例提供了一种全自动化油泥水三相分离设备,参见图1-6,具体的,包括罐体1、控制柜38,罐体1的底面均布设有四座底座2,底座2是由铁和玻璃纤维增强聚酯制成的,在底座2的两根支撑腿底角开有安装地脚螺栓的螺栓孔,罐体1内设有四个腔室,各腔室之间通过玻璃钢隔板进行隔离,四个腔室依次分为储油室3、进水分离室、除油室15、出水室24,其中,进水分离室内分设有进水室7、分离室12,进水室7、分离室12之间通过z形隔板进行隔离;控制柜38安装在罐体1旁边,控制柜38的表面装有触摸屏39。

28.在本实用新型中,储油室3用于储存电动撇油器17收集后的油,储油室3的顶部设有贯通固接的第一人孔4,第一人孔4的直径为600mm,第一人孔4内安装有悬吊放置的液位开关6,液位开关6用于检测储油室3内油的液位,当储油室3高度到达一定高度时,触发液位开关6,通过触摸屏39报警提示,储油室3的底部设有贯通固接的出油管5。

29.在本实用新型中,进水室7的上部设有进水管8,进水管8的材质为upvc,且进水管8的里端口设有进水挡板9,进水挡板9用于缓冲进水水流的冲击,进水室7的顶部设有贯通固接的第二人孔10,第二人孔10的直径为600mm,第二人孔10内设有悬吊放置的污泥界面仪11,且污泥界面仪11的底部延伸至进水室7内底部,污泥界面仪11用于检测进水底部泥水界面的高度;进水室7的底部设有贯通固接的排泥管14,分离室12的中部位置设有聚结板13,聚结板13为倾斜四十五度的蜂窝截面状;聚结板13是设备的核心部位,其表面经过特殊处理能够使油状小颗粒更好的聚结,并且运用“浅层沉淀”原理,缩短污泥沉降距离,缩短了污泥的沉淀时间,增加了沉淀池的沉淀面积,从而提高了处理效率;

30.当废水通过进水管8进入进水室7内,在进水室7底板经过缓冲后向上流入聚结板13内,在聚结板13内比重小于水的油滴上浮在聚结板13上侧,小油滴在流经聚结板13过程中逐渐汇集,最终形成大油滴流出聚结板13后上浮到水面;而比重大于水的污泥颗粒受重力作用落在聚结板13底侧,在底侧积聚成薄泥层,依靠重力作用滑回分离室12底部,当污泥界面仪11监测到底部污泥高度到达一定高度时,通过触摸屏39报警提示,通过排泥管14将污泥排出。

31.在本实用新型中,除油室15的顶部设有贯通固接的第三人孔16,第三人孔16的直径为600mm,第三人孔16内设有悬吊放置的油水界面仪18,油水界面仪18用于检测分离室12液面油水界面的高度,第三人孔16内一侧设有电动撇油器17,除油室15的底部设有贯通固接的放空管23,当设备运行一段时间后,通过放空口23将设备内废水放空,可对设备内部进行清洗或检修。

32.在本实用新型中,除油室15内设有出水管22,出水管22的顶端口与出水室24贯通连接,出水管22的一侧设有滤网19,滤网19内安装有浮球20,浮球20通过支架与底部的盖板21相连接,浮球20随着油层高度而上下移到,当在油层高度一定高度后,浮球20下移通过支架带动盖板21下移,以防止油随出水流出。

33.在本实用新型中,出水室24的顶部设有贯通固接的第四人孔25,第四人孔25的直径为600mm,第四人孔25内设有悬吊放置的悬浮物检测仪27,位于悬浮物检测仪27下方在第四人孔25内设有油分析仪26,油分析仪26和悬浮物检测仪27用于检测出水的油含量和悬浮物含量,出水室24的底部设有贯通固接的排放管28,当监测到其中一项参数超标时,通过控制柜38程序连锁,出水室24底部的排放口28打开,不合格水排放。

34.在本实用新型中,所述控制柜38采用不锈钢材质制成,内装有plc可编程控制器、继电器、接触器、变压器、控制电缆等电气元件,控制柜38柜体表面装有触摸屏39,罐体1内的液位开关6、污泥界面仪11、电动撇油器17、油水界面仪18、油分析仪26、悬浮物检测仪27通过电缆将信号送入控制柜38内,在plc可编程控制器内集中处理后,通过触摸屏39对设备进行操作,实现设备的自动化。

35.实施例2:在实施例1中,还存在储油室不方便收集油的问题,因此,在实施例1的基础上本实施例还包括:

36.在本实用新型中,电动撇油器17包括电机29、油带30、集油器33,电机29的电机轴端部设有上叶轮31,上叶轮31的正下方设有下叶轮32,上叶轮31通过油带30与下叶轮32连接,上叶轮31的上方设有机罩36,且机罩36安装在电机29上,机罩36的底部安装有集油器33,集油器33上设有一对刮刀37,集油器33的后端部设有出油收集器34,出油收集器34上设有出油口35。

37.电动撇油器17的工作原理:电动撇油器17放在废水外进行处理,使油带30和下叶轮32浸没在废水中,油带30由电机29驱动,油带30采用特殊材质,其具有亲油性和疏水性,等油带30穿过油层时,油附着在油带30上提升到外部,被出口的刮刀37刮落到集油器33,两侧集油器33内的油通过出油收集器34收集后通过出油口35输送至储油室3。

38.实施例3:在本实用新型具体使用时,其操作步骤如下:

39.步骤一,罐体1内的液位开关6、污泥界面仪11、电动撇油器17、油水界面仪18、油分析仪26、悬浮物检测仪27通过电缆将信号送入控制柜38内,在plc可编程控制器内集中处理后,通过触摸屏39对设备进行操作,实现设备的自动化;

40.步骤二,储油室3用于储存电动撇油器17收集后的油,液位开关6用于检测储油室3内油的液位,当储油室3高度到达一定高度时,触发液位开关6,通过触摸屏39报警提示;

41.步骤三,进水挡板9用于缓冲进水水流的冲击,污泥界面仪11用于检测进水底部泥水界面的高度,当污泥界面仪11监测到底部污泥高度到达一定高度时,通过触摸屏39报警提示,通过排泥管14将污泥排出;

42.步骤四,油水界面仪18用于检测分离室12液面油水界面的高度,当在油层高度一定高度后,浮球20下移通过支架带动盖板21下移,以防止油随出水流出,通过放空口23将设备内废水放空,可对设备内部进行清洗或检修;

43.步骤五,油分析仪26和悬浮物检测仪27用于检测出水的油含量和悬浮物含量,出水室24的底部设有贯通固接的排放管28,当监测到其中一项参数超标时,通过控制柜38程序连锁,出水室24底部的排放口28打开,不合格水排放。

44.本实用新型设备体积小,移动性高,采用plc控制,自动化程度高,可实现无人值守,可对油泥废水实现油、泥、水三相分离,分离效率高。

45.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。