1.本发明涉及污水处理装置技术领域,特别是涉及一种氢基质膜生物膜反应器。

背景技术:

2.我国是一个农业大国,为提高作物产量,改善土壤肥力,曾一度大量使用氮肥等化学肥料,但研究发现,施加的大量氮肥中,仅有25%-40%被农作物吸收利用,大部分残留在土壤中的会随着雨水和灌溉流入地下与河流,导致地下水中硝酸盐污染严重。目前,最常用的去除水中硝酸盐方法有:物理法、化学法、生物法。物理和化学技术用于去除污染物主要包括蒸发、膜过滤(如反渗透、纳滤等)、离子交换、高级氧化以及电化学过程,而这些方法都有一些缺点,如操作成本高,难以达到预期的处理效率、后续处理难度大。相比之下,生物处理技术具有运行成本低、处理效果好、无二次污染等优点。

3.作为一种新型的生物处理技术,氢自养反硝化利用氢气作为电子供体还原水中的氧化性物质,无需投加有机碳源,不产生二次污染,适宜于贫营养环境的地表水和地下水处理。

4.氢基质膜生物膜反应器(hydrogen-based membrane biofilm reactor,mbfr)是一项以氢自养反硝化为基础,将微孔中空纤维膜扩散(h2)与自养生物膜技术有机结合,以无机碳为碳源,h2为电子供体在生物膜表面发生反应,完成生物还原过程的新型水处理技术。利用h2还原氧化性污染物(如cro

42-、aso

43-、seo

42-、no

3-、clo

4-、bro

3-等),具有高效、洁净无毒、无二次污染、h2利用率高等优势以及传统生物膜法无法比拟的特点。h

2-mbfr中膜组件作为生物膜载体与气体无泡扩散的媒介对于整个系统起到了关键作用。

5.目前,在理论研究与实际工程应用中大多采用捆扎式组装的膜组件,随着反应器的长期运行,通常膜组件会固结在一起,并且生物膜在膜组件外围形成一个包围圈,生物膜主要集中在外层,由于h

2-mbfr中底物双向扩散的特性,膜组件内层中的生物膜内由于扩散距离较长导致溶解性底物不足而h2过剩,从而生物膜的活性受到抑制,影响反应器性能;在所有膜生物膜反应器中,污染物去除性能取决于生物膜的积累和活性,过薄的生物膜没有足够的生物量来催化反应,但过厚的生物膜会增加进入生物膜的传质阻力,因此,生物膜的量对于污染物的去除尤为重要。针对传统氢基质膜生物膜反应器,大多采用水力剪切和间歇曝气的方式来控制生物膜,但收到的效果欠佳,由于其生物膜在载体附着的不均匀性,导致控制难度大,为此,急需一种措施来解决这一问题。

技术实现要素:

6.本发明的目的是提供一种氢基质膜生物膜反应器,以解决上述现有技术存在的问题,能够有效增加微生物附着面积,使微生物均匀附着,同时,可以提高生物量积累,使得反应器具有更高的抗污染负荷能力。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供了一种氢基质膜生物膜反应器,包括主流反应器、供气结构和水桶,所

述供气结构用于盛放氢气,所述水桶用于盛放待处理污水,所述主流反应器包括第一反应器主体,所述第一反应器主体内设置有第一分散膜组件,所述第一分散膜组件包括第一纤维膜束,所述第一纤维膜束包括若干中空纤维膜,所述第一分散膜组件的各所述中空纤维膜之间设置有间隙,所述第一分散膜组件的各所述中空纤维膜的两端分别伸出所述第一反应器主体,所述第一分散膜组件的各所述中空纤维膜的两端分别与所述供气结构连通,所述第一反应器主体的下端开设有第一进口,所述第一反应器主体的上端开设有第一出口,所述第一进口与所述水桶连通,所述第一出口与出水阀门连通。

9.优选地,所述第一反应器主体的两端分别设置有一第一端盖,各所述第一端盖与所述第一反应器主体之间均设置有一第一法兰盘,所述第一法兰盘上开设有若干第一通孔,所述第一分散膜组件的各所述中空纤维膜穿设在两所述第一法兰盘的各所述第一通孔中,所述第一纤维膜束的两端的外侧分别套设有一第一套管,各所述第一套管分别与所述供气结构连通,各所述第一套管与相应的所述第一端盖之间密封。

10.优选地,所述中空纤维膜采用pvc制成,所述中空纤维膜的侧壁开设有若干微孔。

11.优选地,所述氢基质膜生物膜反应器还包括侧流反应器,所述侧流反应器包括所述主流反应器包括第二反应器主体,所述第二反应器主体内设置有第二分散膜组件,所述第二分散膜组件包括第二纤维膜束,所述第二纤维膜束包括若干中空纤维膜,所述第二分散膜组件的各所述中空纤维膜之间设置有间隙,所述第二分散膜组件的各所述中空纤维膜的两端分别伸出所述第二反应器主体;各所述第二分散膜组件的各所述中空纤维膜的两端分别与所述供气结构连通,所述第二反应器主体的下端开设有第二进口,所述第二反应器主体的上端开设有第二出口,所述第二进口与所述第一出口连通,所述第二出口分别与所述第一进口和所述出水阀门连通。

12.优选地,所述第二反应器主体的两端分别设置有一第二端盖,各所述第二端盖与所述第二反应器主体之间均设置有一第二法兰盘,所述第二法兰盘上开设有若干第二通孔,所述第二分散膜组件的各所述中空纤维膜穿设在两所述第二法兰盘的各所述第二通孔中,所述第二纤维膜束的两端的外侧分别套设有一第二套管,各所述第二套管分别与所述供气结构连通,各所述第二套管与相应的所述第二端盖之间密封。

13.优选地,所述第二出口与所述第一进口之间的管路上设置有回流泵,所述第二出口与所述第一进口之间的管路上设置有第一取样口。

14.优选地,所述第二反应器主体的截面呈矩形,所述第二反应器主体采用石英玻璃制成;所述第二反应器主体上开设有若干第二取样口。

15.优选地,所述水桶与所述第一进口之间设置有进水泵。

16.优选地,所述水桶上设置有氮气袋,所述氮气袋用于盛放氮气。

17.本发明相对于现有技术取得了以下技术效果:

18.本发明能够使微生物相对均匀的附着,同时,相比传统的组装形式,分散式的第一分散膜组件大大的增加了有效附着面积,生物量积累相对增加,具有更高的抗污染负荷能力,提高了氢基质膜生物膜反应器的处理性能。本发明能够相对简化控制生物膜厚度,并利用该反应器去除水体中的no

3-,具有高质量出水和活性污泥菌种流失少的特点,可广泛应用于地表、地下等饮用水水源的处理上。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

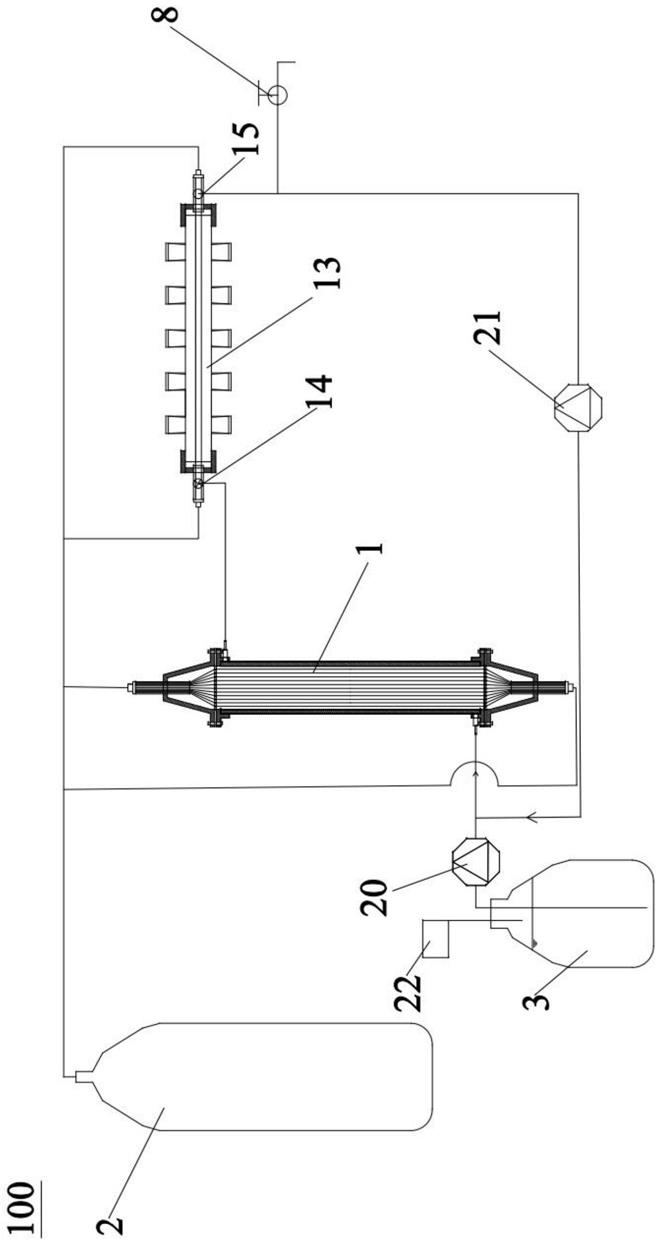

20.图1为本发明的氢基质膜生物膜反应器示意图;

21.图2为本发明的主流反应器示意图;

22.图3为本发明的第一法兰盘示意图;

23.图4为本发明的侧流反应器示意图;

24.图5为本发明的氢基质膜生物膜反应器与传统的氢基质膜生物膜反应器并联示意图;

25.图6为采用本发明的氢基质膜生物膜反应器与传统的氢基质膜生物膜反应器的进出水no

3-浓度动态图;

26.图7为采用本发明的氢基质膜生物膜反应器与传统的氢基质膜生物膜反应器的进出水no

2-浓度动态图;

27.图8为采用本发明的氢基质膜生物膜反应器与传统的氢基质膜生物膜反应器的vss图。

28.其中:100-氢基质膜生物膜反应器,1-主流反应器,2-供气结构,3-水桶,4-第一反应器主体,5-中空纤维膜,6-第一进口,7-第一出口,8-出水阀门,9-第一端盖,10-第一法兰盘,11-第一通孔,12-第一套管,13-侧流反应器,14-第二进口,15-第二出口,16-第二反应器主体,17-第二端盖,18-第二法兰盘,19-第二取样口,20-进水泵,21-回流泵,22-氮气袋,23-橡胶塞,24-对照组的主流反应器,25-对照组的侧流反应器。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明的目的是提供一种氢基质膜生物膜反应器,以解决上述现有技术存在的问题,能够有效增加微生物附着面积,使微生物均匀附着,同时,可以提高生物量积累,使得反应器具有更高的抗污染负荷能力。

31.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

32.如图1-图4所示:本实施例提供了一种氢基质膜生物膜反应器100,包括主流反应器1、供气结构2和水桶3,供气结构2用于盛放氢气,水桶3用于盛放待处理污水或模拟配水,主流反应器1包括第一反应器主体4,第一反应器主体4内设置有第一分散膜组件,第一分散膜组件包括第一纤维膜束,第一纤维膜束包括若干中空纤维膜5,中空纤维膜5为微生物的附着载体与h2无泡扩散的媒介,第一分散膜组件的各中空纤维膜5之间设置有间隙,第一分散膜组件的各中空纤维膜5的两端分别伸出第一反应器主体4,第一分散膜组件的各中空纤

维膜5的两端分别与供气结构2连通以便通入氢气,第一反应器主体4的下端开设有第一进口6,第一反应器主体4的上端开设有第一出口7,第一进口6与水桶3连通,第一出口7与出水阀门8连通。供气结构2中的氢气通过中空纤维膜5两端的进气口进入中空纤维膜5中,并以无泡扩散的方式进入第一反应器主体4中,被中空纤维膜5外表面的微生物利用,污水通过第一反应器主体4的下端的第一进口6进入第一反应器主体4中,在中空纤维膜5的外表面流动,使污染物与中空纤维膜5的表面充分接触反应,然后通过第一反应器主体4的上端的第一出口7流出。本实施例能够使微生物相对均匀的附着,同时,相比传统的组装形式,分散式的膜组件大大的增加了有效附着面积,生物量积累相对增加,具有更高的抗污染负荷能力,提高了氢基质膜生物膜反应器100的处理性能。本实施例能够相对简化控制生物膜厚度,并利用该反应器去除水体中的no

3-,具有高质量出水和活性污泥菌种流失少的特点,可广泛应用于地表、地下等饮用水水源的处理上。

33.具体地,本实施例中,中空纤维膜5采用pvc制成(广州海科滤膜科技有限公司),其具有微小的膜孔和较大的比表面积,中空纤维膜5的内径为0.8mm、外径为1.66mm,中空纤维膜5的侧壁开设有若干微孔,微孔的尺寸为0.02μm,能够确保氢气以无泡扩散的方式进入第一反应器主体4中。

34.本实施例中,第一反应器主体4为直径为5cm的圆柱形玻璃筒体。

35.本实施例中,第一反应器主体4的两端分别设置有一第一端盖9,各第一端盖9与第一反应器主体4之间均设置有一第一法兰盘10,第一反应器主体4、第一法兰盘10和第一端盖9通过螺栓连接,第一法兰盘10上均匀开设有若干第一通孔11,第一分散膜组件的各中空纤维膜5穿设在两第一法兰盘10的各第一通孔11中,第一纤维膜束的两端的外侧分别套设有一第一套管12,各第一套管12分别与供气结构2的通气管通过快接接头连通,各第一套管12与相应的第一端盖9之间采用环氧树脂胶密封。

36.本实施例中,氢基质膜生物膜反应器100还包括侧流反应器13,侧流反应器13包括主流反应器1包括第二反应器主体16,第二反应器主体16内设置有第二分散膜组件,第二分散膜组件包括第二纤维膜束,第二纤维膜束包括若干中空纤维膜5,第二分散膜组件的各中空纤维膜5之间设置有间隙,第二分散膜组件的各中空纤维膜5的两端分别伸出第二反应器主体16;各第二分散膜组件的各中空纤维膜5的两端分别与供气结构2连通,第二反应器主体16的下端开设有第二进口14,第二反应器主体16的上端开设有第二出口15,第二进口14与第一出口7连通,第二出口15分别与第一进口6和出水阀门8连通,确保侧流反应器13的水流为从下而上。

37.本实施例中,第二反应器主体16的两端分别设置有一第二端盖17,各第二端盖17与第二反应器主体16之间均设置有一第二法兰盘18,第二反应器主体16、第二法兰盘18和第二端盖17通过螺栓连接,第二法兰盘18上均匀开设有若干第二通孔,第二分散膜组件的各中空纤维膜5穿设在两第二法兰盘18的各第二通孔中,第二纤维膜束的两端的外侧分别套设有一第二套管,各第二套管分别与供气结构2连通,各第二套管与相应的第二端盖17之间采用环氧树脂胶密封。

38.本实施例中,第二出口15与第一进口6之间的管路上设置有回流泵21,其目的是将氢基质膜生物膜反应器100内液体混合均匀,第二出口15与第一进口6之间的管路上设置有第一取样口。

39.本实施例中,第二反应器主体16的长度为30cm,第二反应器主体16的截面呈矩形,优选为边长为3cm的方形,第二反应器主体16采用石英玻璃制成,便于观测生物膜外观形貌;第二反应器主体16上开设有若干第二取样口19,优选为在第二反应器主体16的两侧对称分布5个直径为2cm的圆柱形第二取样口19,第二取样口19用于微电极系统原位监测,第二取样口19不使用时塞入橡胶塞23。

40.本实施例中,氢基质膜生物膜反应器100的总有效容积0.952l。

41.本实施例中,水桶3与第一进口6之间设置有进水泵20,进水泵20采用蠕动泵(bt101l,雷弗)。

42.本实施例中,为确保主流反应器1和侧流反应器13始终处于缺氧状态,水桶3上设置有氮气袋22,用于补充氮气,水桶3与氮气袋22之间做密封处理。

43.本实施例中,主流反应器1和侧流反应器13中相邻的中空纤维膜5之间的间距是基于微生物的生物膜的一般生长厚度而设置的,主流反应器1包括32根中空纤维膜5,侧流反应器13包括4根中空纤维膜5,第一反应器主体4的尺寸与第一反应器主体4中的中空纤维膜5的数量的比值等于第二反应器主体16的尺寸与第二反应器主体16中的中空纤维膜5的数量的比值。

44.本实施例以nahco3作为厌氧微生物生长必需的无机营养物质(碳源),在氢自养反硝化微生物的作用下,将废水中的no

3-去除,具有耗能低、污泥菌种流失少、出水水质好等特点;

45.侧流反应器13的第二反应器主体16使用石英玻璃材质,增加了可视性,便于观察微生物生长状况,同时减少第二反应器主体16内微生物的附着;

46.分散式的第一分散膜组件和第二分散膜组件的使用,提高了氢基质膜生物膜反应器100的抗污染物负荷的能力,加大了生物量的积累,提高了反应器的处理性能;

47.本实施例的分散式的第一分散膜组件和第二分散膜组件可应用于各类膜生物膜反应器,具有推广意义。

48.实验示例:

49.如图5所示,为了验证本发明的氢基质膜生物膜反应器100的效果,搭建了一套采用传统的捆扎式膜组件的氢基质膜生物膜反应器作为对照组,将对照组与本发明的氢基质膜生物膜反应器100并联,对照组中采用捆扎式膜组件替换本发明的第一分散膜组件和第二分散膜组件,即对照组的主流反应器24的各中空纤维膜5进行捆扎、对照组的侧流反应器25的各中空纤维膜5进行捆扎,其余各结构相同。

50.一般地下水中,c/n比较低,同时成分复杂,存在大量含氧酸盐,为了验证本发明中的氢基质膜生物膜反应器100的可行性,主要考察氢基质膜生物膜反应器100的脱氮性能,实验用水采用模拟配水,根据地下水中常见离子浓度配制,no

3-作为目标污染物,so

42-作为共存氧化性离子,以nahco3为碳源,同时,加入kh2po4+na2hpo4缓冲体系调控进水ph为7.2

±

0.2;同时加入其他fe、mn、zn等微量元素,以满足微生物正常的生长代谢。模拟配水贮存在20l的水桶3中,试验前通入氮气以去除水中的溶解氧,为确保氢基质膜生物膜反应器100处于缺氧环境,进水桶3配有一个30l的氮气袋22。

51.氢自养反硝化菌的驯化:

52.接种前期培养的自养反硝化菌(接种菌种为实验室正常运行的反应器中的底泥,

其mlvss为0.865g/l,接种量为1/10的反应器体积,即主流反应器1和对照组的主流反应器24的接种量均为60ml、侧流反应器13和对照组的侧流反应器25的接种量均为30ml,先将污泥手动摇匀,然后静置2h,取上清液加入本发明的氢基质膜生物膜反应器100的主流反应器1和侧流反应器13以及对照组的主流反应器24和对照组的侧流反应器25中,按体积比添加以保证前期生物密度一致)。

53.开启本发明的氢基质膜生物膜反应器100进出水、对照组进出水、供气结构2。全速进水,待本发明的氢基质膜生物膜反应器100进出水和对照组充满后,停止进水,设置进水流量2ml/min,本发明的氢基质膜生物膜反应器100进出水和对照组充满后先关停水泵,只打开回流泵21进行内回流,设置回流量为100ml/min,氢气压力为0.02mpa,进水no

3-‑

n浓度20mgn/l,ph为7.2左右,对微生物进行驯化。本发明的氢基质膜生物膜反应器100进出水和对照组从开始充满计算,内循环至本发明的氢基质膜生物膜反应器100进出水和对照组出水no

3-‑

n浓度降为0左右,打开进水泵20开始正常运行。直到本发明的氢基质膜生物膜反应器100进出水和对照组内硝氮去除通量保持稳定,中空纤维膜5表面附着一层肉眼可见的淡黄棕色物质,即视为挂膜完成。

54.本发明的氢基质膜生物膜反应器100进出水和对照组启动驯化完成后,设置进水流速2ml/min,回流速度100ml/min,氢气压力0.02mpa,依次增大no

3-‑

n浓度,直至去除率出现“断崖式”下降,每次改变浓度运行3个hrt后取样,每阶段初步设置运行3天,后浓度设置为20mgn/l。

55.结果显示:

56.图6中,分散出水代表采用本发明的氢基质膜生物膜反应器100的出水,捆扎出水代表采用对照组的出水,分散去除率代表采用本发明的氢基质膜生物膜反应器100的去除率,捆扎去除率代表采用对照组的去除率。图7中,分散出水代表采用本发明的氢基质膜生物膜反应器100的出水,集束出水代表采用对照组的出水。图8中,分散膜组件代表本发明的氢基质膜生物膜反应器100,集束膜组件代表对照组,膜丝代表中空纤维膜5。

57.如图6所示,在进水no

3-‑

n浓度为5mg/l时,本发明的氢基质膜生物膜反应器100的进出水和对照组的进出水都有较好no

3-‑

n去除效果,本发明的氢基质膜生物膜反应器100去除率在96.84%-97.44%之间,对照组去除率在83.66%-91.00%之间,但相比之下,本发明的氢基质膜生物膜反应器100对于硝酸盐的去除相对稳定。随着进水no

3-‑

n浓度的升高,本发明的氢基质膜生物膜反应器100和对照组对硝酸盐的去除效率逐渐下降,在进水浓度为由5mg/l变化至20mg/l过程中,本发明的氢基质膜生物膜反应器100和对照组的处理能力的差距越来越大,去效率差由5.84%变为56.14%,相比之下,本发明的氢基质膜生物膜反应器100去除性能下降幅度较小,由97%左右下降到了90%左右,而对照组去除性能下降幅度巨大,由87%左右下降为40%左右,由此说明本发明的氢基质膜生物膜反应器100相对于对照组更稳定,能抵抗更大的硝酸盐负荷;同时,在每个浓度区间(10-40mg/l)内,本发明的氢基质膜生物膜反应器100和对照组的硝酸盐去除效率都有相应的升高,这一过程是由于在硝酸盐浓度改变后,系统微生物为适应环境而出现的一个应激性过程,是系统在趋于一个新的稳态,本发明的氢基质膜生物膜反应器100的变化幅度较小,说明本发明的氢基质膜生物膜反应器100的微生物能更快的适应环境变化;在进水硝酸盐浓度大于30mg/l后,本发明的氢基质膜生物膜反应器100和对照组的去除性能差距开始逐渐变小,但依旧是本发明的

氢基质膜生物膜反应器100优于对照组,此时,本发明的氢基质膜生物膜反应器100中逐渐积累亚硝酸盐(如图7),亚硝酸盐的积累会抑制硝酸盐的去除,这也是在进水硝酸盐浓度大于30mg/l后本发明的氢基质膜生物膜反应器100去除性能大幅的主要原因之一,对比对照组,虽然其亚硝酸积累量始终保持在0.2mg/l左右,这可能是由于其反硝化能力太差,不能说明系统稳定,而本发明的氢基质膜生物膜反应器100虽然有一定的硝酸盐积累,但在各浓度区间内保持下降的趋势,在较大的浓度下还能保持较高的反硝化能力,这也说明本发明的氢基质膜生物膜反应器100要优于对照组;在进水硝酸盐浓度大于50mg/l时,本发明的氢基质膜生物膜反应器100和对照组的去除性能相当,都处于一个较低的水平,为10%左右,这说明此时膜结构的不同不再是致使本发明的氢基质膜生物膜反应器100和对照组性能不同的主要原因,可能是由于各底物浓度的限制所引起的。

58.如图8所示,从总体上看,本发明的氢基质膜生物膜反应器100的vss(挥发性悬浮物,在污水处理领域,一般将挥发性悬浮物的量近似表示为生物量,)均高于对照组,说明在相同运行时间内,本发明的氢基质膜生物膜反应器100能积累更多的生物量;对比各单根中空纤维膜5的生物量,本发明的氢基质膜生物膜反应器100各层中空纤维膜5的vss差距不大,说明微生物长势相对均匀,对照组中的中空纤维膜5由外向内,vss逐层递减,对比本发明的氢基质膜生物膜反应器100和对照组的外层vss,对照组中的外层的中空纤维膜5的生物膜厚于本发明的氢基质膜生物膜反应器100的中空纤维膜5的生物膜厚,这也说明过厚的生物膜同样会影响反应器对污染物的去除能力;总而言之,在改进膜组件结构后,反应器具有更高的抗污染物负荷的能力,更高的生物量积累以及较均匀的挂膜特性,能有效的提高反应器处理性能,达到了预期目标。

59.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。