1.本实用新型涉及油水分离设备领域,具体涉及一种微通道油水分离芯片及油水分离系统。

背景技术:

2.石油、化工、机械加工等企业在生产环节当中,普遍会产生大量含油的工业废水,这些含油废水如果直接排放,会对自然环境造成严重破坏,因此在排放前均需要对含油废水作油水分离处理。而废水中的油类污染物,除重焦油的相对密度为1.1以上外,其余的相对密度均小于1。所以人们通常将含油废水通入至容器当中,利用水油之间的密度差,使油类污染物漂浮至液体表面并从溢流排油口处排出,从而进行油水分离处理,也就是重力分离法。但是这种油水分离方法效率太低,需要占用大量的时间和人力。

3.除此之外,人们生活中产生的厨余污水中也含有大量的油污,如果没有得到分离回收,直接排入周边的江河湖泊,容易造成下水管道堵塞,导致水环境严重污染。目前解决厨余污水中除油方法,一般采用隔油池的作法,其主要缺点是占地面积大、劳动强度高、去污效果差,另一种是采用聚油滤芯的油水分离法,该方法虽然分离效果好,但是,滤芯容易堵塞使用寿命短而且更换滤芯劳动强度大、成本高。

技术实现要素:

4.本实用新型的目的在于,针对现有技术中存在的问题,提供一种微通道油水分离芯片及油水分离系统,简化油水分离的操作和工作过程,提高油水分离效率。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种微通道油水分离芯片,包括基板和盖板,所述基板上具有凹陷的槽体,包括分离作业槽以及分别与分离作业槽连通的进料槽、油相出料槽和水相出料槽;所述分离作业槽呈矩形,分离作业槽的相对两条边中,其中一条边的中部连接进料槽,另一条边的两端分别连接油相出料槽和水相出料槽;

7.所述盖板覆盖于基板的槽体开口侧,盖板与基板密闭连接,使基板上的槽体形成密闭的腔体;盖板上对应进料槽处设有进料口,对应油相出料槽处设有油相出料口,对应水相出料槽处设有水相出料口;

8.所述分离作业槽内设有圆柱阵列,所述圆柱阵列包括均匀分布于分离作业槽内的若干个圆柱台,其中,靠近油相出料槽半边的圆柱台表面具有亲油剂涂层,靠近水相出料槽半边的圆柱台表面具有亲水剂涂层。

9.进一步地,所述进料槽呈直线状且平行设置于分离作业槽的一条边外侧,进料槽的中部通过一段连接槽与分离作业槽连通,所述盖板上对应进料槽两端处分别开设有一进料口。

10.进一步地,所述圆柱台的一端一体连接于分离作业槽底面,圆柱台的另一端与盖板相抵。

11.进一步地,所述基板和盖板由pvc、硅片或玻璃制成。

12.进一步地,所述油相出料槽和水相出料槽之间的圆柱台有n列,当n为偶数时,靠近油相出料槽的n/2列圆柱台的表面具有亲油剂涂层,靠近水相出料槽的n/2列圆柱台的表面具有亲水剂涂层。

13.进一步地,当n为奇数时,靠近油相出料槽的(n-1)/2列圆柱台的表面具有亲油剂涂层,靠近水相出料槽的(n-1)/2列圆柱台的表面具有亲水剂涂层,位于最中间的一列圆柱台的表面具有亲油剂涂层或亲水剂涂层。

14.进一步地,所述进料槽和分离作业槽的连接处位于油相出料槽和水相出料槽的中点正对面。

15.进一步地,所述圆柱台表面的亲油剂涂层或亲水剂涂层为喷涂形成。

16.一种油水分离系统,包括以上所述的微通道油水分离芯片,还包括油水混合溶液瓶、蠕动泵、进料管、水相出料管、油相出料管、储水瓶和储油瓶;

17.所述油水混合溶液瓶依次通过蠕动泵和进料管连接到微通道油水分离芯片的进料口;所述微通道油水分离芯片的水相出料口通过水相出料管连接到储水瓶,微通道油水分离芯片的油相出料口通过油相出料管连接到储油瓶。

18.进一步地,所述水相出料管上安装有第一压力阀,所述油相出料管上安装有第二压力阀。

19.本实用新型提供的一种微通道油水分离芯片及油水分离系统,通过简单的操作实现了油水混合溶液的分离,降低了试剂与样品的用量,简化了分离过程,具有便携、经济、环保、高效、快速的特点,在油水分离的相关领域中具有良好的应用前景。可广泛应用于变压器油、发电厂透平油、海上原油泄漏事故处理,油田落地油、海上钻井平台浮油、钢铁厂平流油、炼油厂大量含油废水,生活餐饮污水处理等相关领域。

20.并且,本实用新型中的油水分离系统采用模块化和零件化的设计,具备可拆卸的特性,相对于现有技术,清洗和维修过程更为简便,同时能耗也大大降低。

附图说明

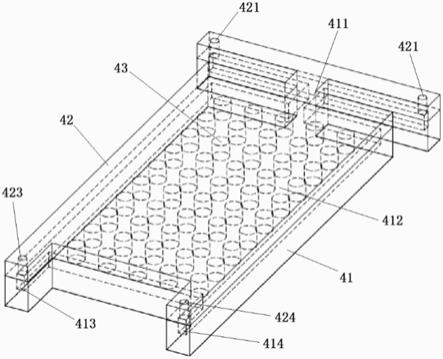

21.图1是本实用新型实施例一提供的一种微通道油水分离芯片的结构示意图。

22.图2是本实用新型实施例二提供的一种油水分离系统的结构示意图。

具体实施方式

23.下面将结合附图和具体的实施例对本实用新型的技术方案进行详细说明。

24.实施例一

25.如图1所示,本实施例提供的一种微通道油水分离芯片,包括基板41和盖板42,所述基板41上具有凹陷的槽体,包括分离作业槽412以及分别与分离作业槽412连通的进料槽411、油相出料槽413和水相出料槽414;所述分离作业槽412呈矩形,分离作业槽412的相对两条边中,其中一条边的中部连接进料槽411,另一条边的两端分别连接油相出料槽413和水相出料槽414。

26.所述盖板42覆盖于基板41的槽体开口侧,盖板42与基板41密闭连接,使基板41上的槽体形成密闭的腔体;盖板42上对应进料槽411处设有进料口421,对应油相出料槽413处

设有油相出料口423,对应水相出料槽414处设有水相出料口424。

27.所述分离作业槽412内设有圆柱阵列43,所述圆柱阵列43包括均匀分布于分离作业槽412内的若干个圆柱台,其中,靠近油相出料槽413半边的圆柱台表面具有亲油剂涂层,靠近水相出料槽414半边的圆柱台表面具有亲水剂涂层。

28.在本实施例中,所述圆柱台表面的亲油剂涂层或亲水剂涂层采用喷涂工艺,喷涂形成。

29.进一步地,所述进料槽411呈直线状且平行设置于分离作业槽412的一条边外侧,进料槽411的中部通过一段连接槽与分离作业槽412连通,所述盖板42上对应进料槽411两端处分别开设有一进料口421。

30.进一步地,所述圆柱台的一端一体连接于分离作业槽412底面,圆柱台的另一端与盖板42相抵,使得圆柱台的上下两端没有空隙,分离作业槽412内的料液可以充分与圆柱台的侧表面充分接触。

31.在本实施例中,所述基板和盖板由pvc、硅片或玻璃制成。其制造工艺简单,可以用激光微加工数控铣刻,制造成本低。

32.具体地,所述油相出料槽413和水相出料槽414之间的圆柱台有n列,当n为偶数时,靠近油相出料槽413的n/2列圆柱台的表面具有亲油剂涂层,靠近水相出料槽414的n/2列圆柱台的表面具有亲水剂涂层。

33.当n为奇数时,靠近油相出料槽413的(n-1)/2列圆柱台的表面具有亲油剂涂层,靠近水相出料槽414的(n-1)/2列圆柱台的表面具有亲水剂涂层,位于最中间的一列圆柱台的表面喷涂的既可以是亲油剂涂层,也可以是亲水剂涂层,并没有太严格的要求。

34.作为改进,所述进料槽411和分离作业槽412的连接处位于油相出料槽413和水相出料槽414的中点正对面。

35.本实用新型实施例的微通道油水分离芯片由刻有微米级别的微结构和微通道的芯片和粘性薄膜封合而成,微结构和微通道通过微加工技术制备。通过改变圆柱阵列43中各圆柱台的间距,可以调节微通道油水分离芯片的分离效果。

36.实施例二

37.如图2所示,本实用新型实施例提供的一种油水分离系统,包括实施例一所述的微通道油水分离芯片4,还包括油水混合溶液瓶1、蠕动泵2、进料管3、水相出料管6、油相出料管5、储水瓶10和储油瓶9。

38.油水混合溶液瓶1用于盛装待分离的油水混合溶液。蠕动泵2用于抽取油水混合溶液瓶1中的油水混合溶液,使其进入微通道油水分离芯片4,并且确保系统的液体保持由油水混合溶液瓶1到储水瓶10和储油瓶9的单向流动,蠕动泵2的尺寸、型号和功率由微通道油水分离芯片4的尺寸决定。储水瓶10和储油瓶9则分别用于盛装分离后的水相和油相。

39.具体地,所述油水混合溶液瓶1依次通过蠕动泵2和进料管3连接到微通道油水分离芯片4的进料口411;所述微通道油水分离芯片4的水相出料口424通过水相出料管6连接到储水瓶10,微通道油水分离芯片4的油相出料口423通过油相出料管5连接到储油瓶9。

40.作为改进,所述水相出料管6上安装有第一压力阀8,所述油相出料管5上安装有第二压力阀7。第一压力阀8和第二压力阀7用于在打开时排出微通道油水分离芯片4中分离后的水相与油相。在系统停止工作时,压力阀关闭;在系统开始工作时,压力阀同时开启。

41.本实用新型实施例提供的油水分离系统的工作过程和工作原理如下:

42.油水混合溶液瓶1中的油水混合溶液在蠕动泵2的驱动下,进入微通道油水分离芯片4后,液滴在微通道中受到限制流的影响互相碰撞进而聚并成为大液滴。然后被强制与分离作业槽412中圆柱台的壁面接触并相互作用,使油相向亲油的壁面汇聚,而水相向亲水的壁面汇聚,从而实现液-液分散体系的两相分离。最终,油相从油相出料口423排出并收集到储油瓶9中,水相从水相出料口424排出并收集到储水瓶10中。

43.本实用新型提供的一种微通道油水分离芯片及油水分离系统,该芯片表面有微结构和微通道,在微通道左右两侧的圆柱分别进行亲水和亲油的表面修饰;油水分离系统利用蠕动泵将油水混合溶液注入微通道分离芯片,通过圆柱台上的润湿性梯度处理,使油水混合溶液在圆柱阵列中迅速破乳,使不同液体产生毛细力梯度,从而达到油水分离的目的。

44.本实用新型提供的一种微通道油水分离芯片及油水分离系统,通过简单的操作实现了油水混合溶液的分离,降低了试剂与样品的用量,简化了分离过程,具有便携、经济、环保、高效、快速的特点,在油水分离的相关领域中具有良好的应用前景。可广泛应用于变压器油、发电厂透平油、海上原油泄漏事故处理,油田落地油、海上钻井平台浮油、钢铁厂平流油、炼油厂大量含油废水,生活餐饮污水处理等相关领域。

45.并且,本实用新型中的油水分离系统采用模块化和零件化的设计,具备可拆卸的特性,相对于现有技术,清洗和维修过程更为简便,同时能耗也大大降低。

46.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。