1.本实用新型涉及一种具有除尘功能的型材成型机构。

背景技术:

2.型材是铁或钢以及具有一定强度和韧性的材料(如塑料、铝、玻璃纤维等)通过轧制,挤出,铸造等工艺制成的具有一定几何形状的物体。

3.在利用铝生产多孔道铝合金扁管的过程中,通常需要对铝棒挤压的半成品进行轧制与矫直,而在轧制过程中,铝棒会因形变而产生粉尘或碎屑等异物,这些异物粘附于轧辊上,若不及时处理,异物堆积过多会极大的影响对后续产品的轧制效果。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种具有除尘功能的型材成型机构。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种具有除尘功能的型材成型机构,包括机架、设于所述机架上的第一轧制组件、分别位于所述第一轧制组件两端的第二轧制组件和矫直组件,型材能够依次经过所述第二轧制组件、所述第一轧制组件和所述矫直组件;

7.其中,所述第一轧制组件包括两个分别绕其自身轴心线方向可转动的设于所述机架上的第一轧辊、分别对应的设于所述的两个第一轧辊侧部的两个集尘组件,所述集尘组件包括集尘板,所述集尘板沿着靠近所述第一轧辊的方向向上倾斜且其端部抵触于所述第一轧辊的辊面上。

8.优选地,所述集尘组件包括中空的集尘管、开设于所述集尘管靠近所述第一轧辊一侧的进尘口,所述集尘板形成于所述集尘管上且位于所述进尘口下部。

9.优选地,所述第一轧辊的转动轴线沿着水平方向延伸,所述集尘板端部抵触于所述第一轧辊的上侧部,所述第一轧辊在其与所述集尘板的接触位置的切面与所述集尘板之间的夹角为锐角。

10.优选地,所述的两个第一轧辊分别抵触于所述型材厚度方向的两侧部,所述的两个集尘组件分别位于所述的两个第一轧辊相对的两侧部。

11.优选地,所述的两个第一轧辊为分别位于所述型材的上下两侧的第一轧辊a和第一轧辊b,所述的两个集尘组件的其中一个设于所述第一轧辊a在所述型材传送方向上的后端,所述的两个集尘组件的其中另一个设于所述第一轧辊b在所述型材传送方向上的前端。

12.进一步优选地,所述第一轧辊a能够沿着靠近或远离所述第一轧辊b的方向可滑动的设置,所述第一轧制组件还包括设于所述机架上的第一滑动模块,所述第一滑动模块包括第一滑动座、沿着竖直方向穿设于所述第一滑动座中的第一丝杆、可滑动的设于所述第一丝杆上的第一滑块,所述第一轧辊a端部连接于所述第一滑块上。

13.更进一步优选地,所述第一轧制组件还包括调整模块,所述调整模块包括穿设于

所述第一轧辊a远离所述第一滑块的一端部且与所述第一轧辊b的对应端部螺纹连接的螺杆、设于所述螺杆端部且位于所述第一轧辊a远离所述第一轧辊b一侧的第一螺帽、螺纹套设于所述螺杆上且位于所述第一轧辊a和所述第一轧辊b之间的第二螺帽。

14.优选地,所述第二轧制组件包括两个分别绕其自身轴心线方向可转动的设置且抵触于型材宽度方向的两侧部的第二轧辊、绕着所述第二轧辊的周向开设于所述第二轧辊的周侧辊面上的辊槽,所述第二轧辊的转动轴线沿着竖直方向延伸,所述型材两侧部分别抵触于两个所述第二轧辊的辊槽中。

15.进一步优选地,所述第二轧制组件还包括连接于所述机架上的拭尘带,所述拭尘带依次绕经所述的两个第二轧辊并卡嵌于每个所述第二轧辊远离所述型材一侧的辊槽中。

16.优选地,所述矫直组件包括两组分别抵触于所述型材厚度方向的两侧部的矫直辊组,每组所述的矫直辊组分别包括多个绕其自身轴心线方向可转动的设置的矫直辊,所述矫直辊的转动轴线沿着水平方向延伸,构成所述的两组矫直辊组的多个所述的矫直辊之间相错位排布。

17.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型的型材成型机构,通过集尘组件的设置,在两个第一轧辊转动并轧制型材时,集尘板能够抵触于第一轧辊的辊面上并将粘附于第一轧辊上的异物刮除,避免第一轧辊上粘附过多的异物而影响对型材的轧制效果;随后刮除的异物沿着集尘板向下掉落至集尘管中收集,避免刮除的粉尘直接掉落而影响生产车间的环境。

附图说明

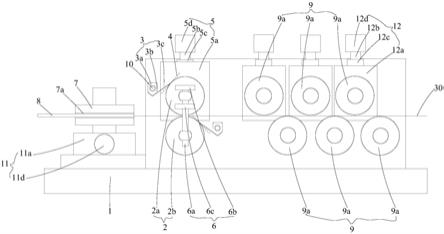

18.附图1为本实用新型的具体实施例中的型材成型机构的正视示意图;

19.附图2为本实用新型的具体实施例中的型材成型机构的俯视示意图。

20.图中:1、机架;2、第一轧辊;2a、第一轧辊a;2b、第一轧辊b;3、集尘组件;3a、集尘管;3b、进尘口;3c、集尘板;4、切面;5、第一滑动模块;5a、第一滑动座;5b、第一丝杆;5c、第一滑块;5d、第一旋钮;6、调整模块;6a、螺杆;6b、第一螺帽;6c、第二螺帽;7、第二轧辊;7a、辊槽;8、拭尘带;9、矫直辊组;9a、矫直辊;10、出尘口;11、第二滑动模块;11a、第二滑动座;11b、第二丝杆;11c、第二滑块;11d、第二旋钮;12、第三滑动模块;12a、第三滑动座;12b、第三丝杆;12c、第三滑块;12d、第三旋钮;

21.30、铝合金扁管。

具体实施方式

22.下面结合附图来对本实用新型的技术方案作进一步的阐述。

23.本实用新型涉及对型材成型机构的改进,具体为对多孔道铝合金扁管的成型机构的改进,该型材成型机构通过集尘组件3的设置,在两个第一轧辊2转动并轧制铝合金扁管30时,集尘板3c能够抵触于第一轧辊2的辊面上并将粘附于第一轧辊2上的异物刮除,避免第一轧辊2上粘附过多的异物而影响对铝合金扁管30的轧制效果;随后刮除的异物沿着集尘板3c向下掉落至集尘管3a中收集,避免刮除的粉尘直接掉落而影响生产车间的环境。

24.参见图1-2所示,其中示出了一种具有除尘功能的型材成型机构,包括机架1、设于机架1上的第一轧制组件、分别位于第一轧制组件两端的第二轧制组件和矫直组件,铝合金

扁管30能够依次经过第二轧制组件、第一轧制组件和矫直组件。

25.其中,第一轧制组件包括两个分别绕其自身轴心线方向可转动的设于机架1上的第一轧辊2、分别对应的设于两个第一轧辊2侧部的两个集尘组件3,集尘组件3包括中空的集尘管3a、开设于集尘管3a靠近第一轧辊2一侧的进尘口3b、形成于集尘管3a上且位于进尘口3b下部的集尘板3c,集尘板3c沿着靠近第一轧辊2的方向向上倾斜且其端部抵触于第一轧辊2的辊面上。在第一轧辊2转动时,集尘板3c抵触于第一轧辊2上并刮尘,刮下的异物自进尘口3b进入集尘管3a。在进尘管两端部开设有出尘口10,其中一个出尘口10连接外部气源,通过向集尘管3a内吹气能够定期将异物自另一个出尘口10吹出并收集,保证集尘管3a内能够有足够的空间容纳刮下的异物。其中,集尘管3a下部成v型,便于异物的汇集。

26.本例中,第一轧辊2的转动轴线沿着水平方向延伸,集尘板3c端部抵触于第一轧辊2的上侧部,且第一轧辊2在其与集尘板3c的接触位置的切面4与集尘板3c之间的夹角为锐角。如此,集尘板3c与第一轧辊2的上述切面4之间的夹角为锐角,使得刮下的异物能够顺畅的沿着集尘板3c滑下,保证了集尘管3a的集尘效果。

27.进一步地,两个第一轧辊2分别抵触于铝合金扁管30厚度方向的两侧部,两个集尘组件3分别位于两个第一轧辊2相对的两侧部。该两个第一轧辊2为分别位于铝合金扁管30的上下两侧的第一轧辊a2a和第一轧辊b2b,两个集尘组件3的其中一个设于第一轧辊a2a在铝合金扁管30传送方向上的后端,两个集尘组件3的其中另一个设于第一轧辊b2b在铝合金扁管30传送方向上的前端。由于第一轧辊a2a和第二轧辊7b在轧制并向前输送铝合金扁管30时,两者的转动方向是相反的,因此将两个集尘组件3分别设于第一轧辊a2a的后端和第二轧辊7b的前端,能够保证第一轧辊a2a和第二轧辊7b与集尘板3c接触位置的运动方向是与集尘板3c的延伸方向相反的,如此能够保证最佳的刮尘效果。

28.在本实施例中,第一轧辊a2a能够沿着靠近或远离第一轧辊b2b的方向可滑动的设置,第一轧制组件还包括设于机架1上的第一滑动模块5,第一滑动模块5包括第一滑动座5a、沿着竖直方向穿设于第一滑动座5a中的第一丝杆5b、可滑动的设于第一丝杆5b上的第一滑块5c,第一轧辊a2a端部连接于第一滑块5c上。在第一丝杆5b端部还设有第一旋钮5d,通过转动第一旋钮5d带动第一丝杆5b转动,第一丝杆5b带动第一滑块5c滑动,从而实现第一轧辊a2a的滑动。

29.进一步地,第一轧制组件还包括调整模块6,调整模块6包括穿设于第一轧辊a2a远离第一滑块5c的一端部且与第一轧辊b2b的对应端部螺纹连接的螺杆6a、设于螺杆6a端部且位于第一轧辊a2a远离第一轧辊b2b一侧的第一螺帽6b、螺纹套设于螺杆6a上且位于第一轧辊a2a和第一轧辊b2b之间的第二螺帽6c。

30.本例中,通过调整模块6实现第一轧辊a2a和第一轧辊b2b的另一端的微调并与第一轧辊a2a连接有第一滑块5c的端部的调节相匹配,使得第一轧辊a2a的两端部与第二轧辊7b对应的两端部之间的距离一致。具体地,通过转动第一螺帽6b,第一轧辊b2b端部在螺杆6a的作用下上升或下降,通过转动第二螺帽6c使其在螺杆6a上上下移动,第二螺帽6c能够向上顶起第一螺杆6a,实现第一螺杆6a端部的移动。

31.第二轧制组件包括两个分别绕其自身轴心线方向可转动的设置且抵触于铝合金扁管30宽度方向的两侧部的第二轧辊7、绕着第二轧辊7的周向开设于第二轧辊7的周侧辊面上的辊槽7a,第二轧辊7的转动轴线沿着竖直方向延伸,铝合金扁管30两侧部分别抵触于

两个第二轧辊7的辊槽7a中。

32.进一步地,第二轧制组件还包括连接于机架1上的拭尘带8,拭尘带8依次绕经两个第二轧辊7并卡嵌于每个第二轧辊7远离铝合金扁管30一侧的辊槽7a中。

33.本例中,由于铝合金扁管30宽度方向的侧部较薄,因此通过辊槽7a实现该侧部的轧制,而对于轧制过程中产生的异物则通过拭尘带8拭去,保证辊槽7a的清洁。

34.在本实施例中,两个第二轧辊7的其中一个能够沿着靠近或远离其中另一个的方向可滑动的设置,第二轧制组件还包括第二滑动模块11,其包括设于机架1上的第二滑动座11a、沿着水平方向穿设于第二滑动座11a中的第二丝杆11b、可滑动的设于第二丝杆11b上的第二滑块11c,其中一个第二轧辊7端部连接于第二滑块11c上。在第二丝杆11b端部还设有第二旋钮11d,通过转动第二旋钮11d带动第二丝杆11b转动,第二丝杆11b带动第二滑块11c滑动,从而实现其中一个第二轧辊7的滑动。

35.矫直组件包括两组分别抵触于铝合金扁管30厚度方向的两侧部的矫直辊9a组9,每组矫直辊9a组9分别包括多个绕其自身轴心线方向可转动的设置的矫直辊9a,矫直辊9a的转动轴线沿着水平方向延伸,构成两组矫直辊9a组9的多个矫直辊9a之间相错位排布。

36.在本实施例中,两组矫直辊9a组9分别位于铝合金扁管30的上下两侧,构成上侧的矫直辊9a组9的多个矫直辊9a分别沿着靠近或远离铝合金扁管30的方向可滑动的设置,矫直组件还包括设于机架1上的多个第三滑动模块12,其包括第三滑动座12a、沿着竖直方向穿设于第三滑动座12a中的第三丝杆12b、可滑动的设于第三丝杆12b上的第三滑块12c,上侧的多个矫直辊9a端部分别连接于对应的第三滑块12c上。在第三丝杆12b端部还设有第三旋钮12d,通过转动第三旋钮12d带动第三丝杆12b转动,第三丝杆12b带动第三滑块12c滑动,从而实现上侧的矫直辊9a的滑动。

37.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。