1.本实用新型涉及污水处理领域,尤其涉及一种污水处理反应器。

背景技术:

2.现有的污水处理技术中活性污泥法有关工艺多种多样,有序批式,如sbr工艺;有推流式,如a2o工艺;有完全混合式,如氧化沟工艺。无论哪种工艺,它们的共同点是污泥与污水混合后顺序流经厌氧、缺氧和好氧几个工艺段。随着每一工艺段生长环境(主要是氧气、污染物)的不断变化,污泥中发挥主要作用的微生物种群也在发生变化。厌氧工艺段起主要作用的是厌氧细菌,这类微生物主要是使水中的有机物水解酸化成小分子有机物;缺氧工艺段主要是反硝化细菌将内回流带入的硝酸盐通过反硝化作用,转化成氮气逸入到大气中,从而达到脱氮的目的;在好氧工艺段主要是硝化细菌将污水中的氨氮,通过硝化作用,转化成硝酸盐。在上述工艺流程中,cod、bod5、ss、氮和磷都将被去除。但是,每一工艺段中的优势微生物种群的建立,都是环境发生变化后,适宜这一环境的微生物群开始生长繁殖,发挥作用。各类微生物种群交替发挥作用,这是需要一个适应和驯化过程的,会增加这一工艺段的停留时间,还要不断地从沉淀区工艺段回流污泥到厌氧工艺段,为其接种微生物。

3.专利申请号为“cn103922476a”,专利名称为“一种分段式a2/o活性污泥法反应装置”中提供了一种泥水分离装置将部分污泥截留并返回原来的反应池,但该专利中泥水分离仅仅是依靠重力作用,泥水分离效果不好,且本专利中不能排除剩余污泥和无机泥砂,导致无机泥砂在池内沉积,池容减少。

技术实现要素:

4.本实用新型的目的是提供一种污水处理反应器。

5.本实用新型的创新点在于通过在每一工艺段出水端设置泥水分离室,将混合液中的污泥(含大量特定微生物种群)截留下来,重新进入混合液中发挥其降解转化的作用。本实用新型中泥水分离室采用斜管填料,表面负荷可以做到10-20m3/(m2·

h),泥水分离效果好;泥水分离室下方设有污泥斗既有利于截留污泥重新进入系统,又有利于排除系统内产生的剩余污泥,尤其是无机泥砂,防治泥砂在池内的沉积,保持有效池容。

6.为实现上述实用新型目的,本实用新型的技术方案是:

7.一种污水处理反应器,包括生物反应池,所述生物反应池内设有若干组隔板组将生物反应池分隔为依次连通的生物反应区,相邻两组生物反应区之间设有泥水分离室,每组隔板组包括前隔板和后隔板,所述前隔板和后隔板之间为泥水分离室,所述前隔板底部和生物反应池底部存在间距将泥水分离室底部和前一级生物反应区连通,所述后隔板顶部和生物反应池顶部存在间距将泥水分离室顶部和后一级生物反应区连通,所述泥水分离室下部还设有污泥斗,所述污泥斗位于后隔板处一侧和后隔板连接;所述泥水分离室内设有分离室斜管填料层;污泥斗底部设有排泥管。

8.进一步地,所述污泥斗顶部宽度为分离室斜管填料层宽度的1.5~2.5倍。利于污泥进入原来的反应池。

9.进一步地,所述污泥斗的倾斜角度≥45

°

。

10.进一步地,所述隔板阻有两组,所述生物反应区有三个,三个生物反应区依次为厌氧区、缺氧区、好氧区。

11.进一步地,所述好氧区后端还设有沉淀区,所述沉淀区内设有沉淀区斜管填料层,所述沉淀区底部设有沉淀区污泥斗,所述沉淀区上设有和好氧区连通的连通口,所述连通口位于沉淀区斜管填料层和沉淀区污泥斗之间的区域处;沉淀区污泥斗底部设有沉淀区排泥管。

12.进一步地,沉淀区排泥管上设有污泥回流管,所述污泥回流管通至好氧区入口处。将沉淀污泥连续不断回流到好氧区进水端,与进水混合。

13.进一步地,所述厌氧区和缺氧区内均设有搅拌器。污泥斗内的污泥在搅拌器的作用下,又重新充分混入原来的池体内。

14.本实用新型的有益效果是 :

15.1、本实用新型中各生物反应区出水端处均设置泥水分离室将该生物反应区的泥截留,截留微生物对环境已经适应,能够快速投入战斗,发挥其对水中污染物的降解转化作用;可以缩短反应停留时间,减少反应器容积,节省占地和工程投资。

16.2、本实用新型中泥水分离室采用斜管填料,表面负荷可以做到10-20m3/(m2·

h),泥水分离效果好;泥水分离室下方设有污泥斗既有利于截留污泥重新进入系统,又有利于排除系统内产生的剩余污泥,尤其是无机泥砂,防治泥砂在池内的沉积,保持有效池容。

17.3、本实用新型中厌氧段不需要回流污泥,节省能耗。

附图说明

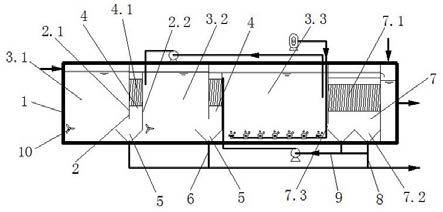

18.图1为本实用新型的结构示意图。

具体实施方式

19.下面将结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.实施例1:如图1所示,一种污水处理反应器,包括生物反应池1,生物反应池1内设有若干组隔板组2将生物反应池1分隔为依次连通的生物反应区,相邻两组生物反应区之间设有泥水分离室4,每组隔板组2包括前隔板2.1和后隔板2.2,隔板阻2有两组,生物反应区有三个,三个生物反应区依次为厌氧区3.1、缺氧区3.2、好氧区3.3;厌氧区3.1和缺氧区3.2内均设有搅拌器10。前隔板2.1和后隔板2.2之间为泥水分离室4,前隔板2.1底部和生物反应池1底部存在间距将泥水分离室4底部和前一级生物反应区连通,后隔板2.2顶部和生物反应池1顶部存在间距将泥水分离室4顶部和后一级生物反应区连通,泥水分离室4下部还设有污泥斗5,污泥斗5位于后隔板2.2处一侧和后隔板2.2连接;泥水分离室4内设有分离室斜管填料层4.1;污泥斗5顶部宽度为分离室斜管填料层4.1宽度的1.5~2.5倍,污泥斗5底部设有排泥管6。

21.好氧区3.3后端还设有沉淀区7,沉淀区7内设有沉淀区斜管填料层7.1,沉淀区7底部设有沉淀区污泥斗7.2,沉淀区7上设有和好氧区3.3连通的连通口7.3,连通口7.3位于沉

淀区斜管填料层7.1和沉淀区污泥斗7.2之间的区域处;沉淀区污泥斗7.2底部设有沉淀区排泥管8。沉淀区排泥管8上设有污泥回流管9,污泥回流管9通至好氧区3.3入口处。

22.a.首先污水预处理后进入厌氧区3.1,厌氧区3.1内设有混合和防治污泥沉淀用搅拌器10和泥水分离室4,污水与池内污泥混合后,在厌氧环境下,通过厌氧细菌的作用将水中的有机物水解酸化成小分子有机物。泥水分离室4的主要作用是把厌氧微生物群截留在厌氧区内,斜管填料层4.1表面负荷取10~20m3/(m2·

h),排泥管6主要排除系统中的剩余污泥和无机砂粒等。厌氧区泥水混合液流经泥水分离装置时,污泥被截留下来,在搅拌器10的作用下,又重新混入厌氧区,污水流入缺氧区。

23.b.在缺氧区3.2内,缺氧工艺段主要是反硝化细菌将内回流带入的硝酸盐通过微生物的反硝化作用,转化成氮气逸入到大气中,从而达到脱氮的目的。缺氧区3.2内设有混合和防治污泥沉淀用搅拌机。泥水分离室4的主要作用是把缺氧微生物群截留在缺氧区内。排泥管6主要排除系统中的剩余污泥和无机砂粒等。缺氧区泥水混合液流经泥水分离室4时,污泥被截留下来,在搅拌器的作用下,又重新混入缺氧区3.2,污水流入好氧区3.3。

24.c.在好氧区3.3内,污水与沉淀区7回流污泥混合,好氧工艺段主要是硝化细菌将污水中的氨氮,通过微生物的硝化作用,转化成硝酸盐。好氧区采用鼓风机曝气,使混合液混合和充氧,创造好氧环境。

25.d.为了保障出水效果,好氧区后单独设置沉淀区7。好氧区3.3出水进入沉淀区7进行泥水分离。根据池深和排泥要求,可设置多个污泥斗,结构形式如图所示。沉淀区排泥管8主要用于回流污泥和排除系统中的剩余污泥和无机砂粒等。回流污泥泵与污泥回流管9连接,将沉淀污泥连续不断回流到好氧区3.3进水端,与进水混合。

26.所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。