1.本实用新型涉及一种除尘装置,特别是一种能够将出料口出料时产生的烟尘进行清除的除尘装置,属于除尘设备技术领域。

背景技术:

2.在生产过程中,管道出料口在出料时会产生大量的粉尘,粉尘弥漫在整个车间,其不仅严重影响了车间的环境卫生,还影响了工作人员的人身安全;目前对于出料口的除尘方式有采用真空吸尘器进行吸尘,因为出料口所处空间为开放空间,所以吸尘效果不佳,而且,真空吸尘器不管出料口有没有出料,都会一直启动,这不仅严重影响了真空吸尘器的使用寿命,还造成了电能源的极大浪费;故需要一种除尘装置,要求它能够将出料口出料时产生的粉尘进行清除,从而确保生产车间的整洁,保护工作人员的人身安全。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种适用于出料口的除尘装置,它能够最大限度清除出料口出料时产生的粉尘。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种适用于出料口的除尘装置,包括锥形集尘罩、吹尘机构、柱状吸尘空腔、开合部分、plc和吸尘管道;所述柱状吸尘空腔和开合部分均设置在出料管道底端;所述锥形集尘罩设置在柱状吸尘空腔的底端;所述吹尘机构设置在锥形集尘罩的外侧壁上;所述吸尘管道的一端连接柱状吸尘空腔,吸尘管道的另一端连接吸尘器;所述柱状吸尘空腔包括上圆盘、下圆盘和空心圆柱;所述上圆盘设置在空心圆柱的上端面,且下圆盘设置在空心圆柱的下端面;所述下圆盘和上圆盘的中心均设有圆孔,且下圆盘的中心圆孔与出料管道下端外壁紧密贴合连接,上圆盘的中心圆孔也与出料管道的外壁紧密贴合连接,上圆盘位于下圆盘的正上方;所述开合部分包括两个结构完全相同的开合机构;所述开合机构包括半圆板、第一连接杆、轴套、转轴、第二连接杆、行程开关和隔断板;所述半圆板形状为完整的半圆,且半圆板的半径和出料管道下端面外沿圆的半径相同;所述半圆板的上端面贴合出料管道的下端面,且两个开合机构内的半圆板直边贴合,合并成一个完整的圆;所述出料管道外壁的下单设置有轴套,轴套内设置有转轴;所述半圆板的圆弧边中心点通过第一连接杆连接转轴;所述隔断板通过第二连接杆连接转轴;所述第一连接杆的中心线与第二连接杆的中心线相互垂直;所述下圆盘设置有垂直向的密封孔,且下圆盘上的密封孔的轮廓与轴套、第二连接杆和隔断板组合的轮廓相同,所述轴套、第二连接杆和隔断板均设置在下圆盘的密封孔内,且其外沿均紧密贴合;所述行程开关设置在下圆盘的上端面,且行程开关的触头与隔断板接触,行程开关的信号输出端连接plc的信号输入端,吸尘器的信号控制端连接plc的信号输出端。

6.上述适用于出料口的除尘装置,所述锥形集尘罩的上端开口小,且其下端开口大;所述锥形集尘罩的上端与下圆盘的下端面连接,且锥形集尘罩上端面外沿圆的直径和下圆

盘的直径相同。

7.上述适用于出料口的除尘装置,所述吹尘机构包鼓风机、弯管和挡料网;所述鼓风机的机壳设置在锥形集尘罩外壁上;所述弯管的一端设置在锥形集尘罩内部,弯管的另一端连接至锥形集尘罩外部的鼓风机出风口处;所述弯管设置在锥形集尘罩内部的端口处设置有挡料网;所述鼓风机的信号控制端连接plc的信号输出端。

8.本实用新型通过开合部分有效地实现了有料吸尘,无料停止吸尘的目的,极大避免了无用的能源浪费,提高了各部件的使用寿命;避免了以往不管有料无料都吸尘带来的弊端。

附图说明

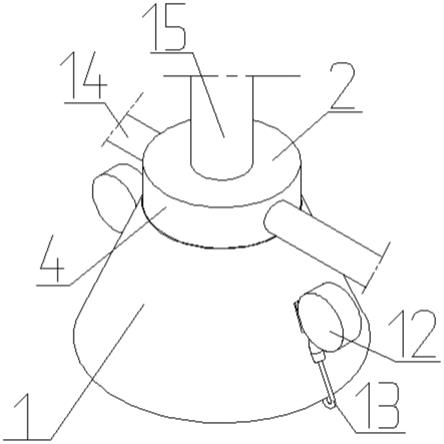

9.图1为本实用新型俯视立体结构示意图;

10.图2为本实用新型去除上圆盘后的俯视立体结构示意图;

11.图3为本实用新型仰视立体结构示意图。

12.图中各标号清单为:1.锥形集尘罩,2.上圆盘,3.下圆盘,4.空心圆柱,5.半圆板,6.第一连接杆,7.轴套,8.转轴,9.第二连接杆,10.行程开关,11.隔断板,12.鼓风机,13.弯管,14.吸尘管道,15.出料管道。

具体实施方式

13.参看图1、2和图3,本实用新型包括锥形集尘罩1、吹尘机构、柱状吸尘空腔、开合部分、plc和吸尘管道14;锥形集尘罩1用于汇集粉尘,避免从出料口出来的粉尘从侧方飘散,对生产车间造成环境污染问题;吹尘机构配合吸尘器使用,当吸尘器启动吸尘时,吹尘机构向锥形集尘罩1内吹风,帮助吸尘器更高效的对粉尘进行吸收;柱状吸尘空腔是粉尘从锥形集尘罩1内流向吸尘器的中间节点;开合部分的作用是,当出料口有物料下落时,给plc信号,并导通吸尘管道14和锥形集尘罩1之间的连接;吸尘管道14连通吸尘器和锥形集尘罩1。

14.所述柱状吸尘空腔和开合部分均设置在出料管道15底端;所述锥形集尘罩1设置在柱状吸尘空腔的底端;所述吹尘机构设置在锥形集尘罩1的外侧壁上;所述吸尘管道14的一端连接柱状吸尘空腔,吸尘管道14的另一端连接吸尘器。

15.所述柱状吸尘空腔包括上圆盘2、下圆盘3和空心圆柱4;所述上圆盘2设置在空心圆柱4的上端面,且下圆盘3设置在空心圆柱4的下端面;上圆盘2、下圆盘3和空心圆柱4围成了一个柱状空腔,粉尘在其中流转,从锥形集尘罩1内流向吸尘管道14;所述下圆盘3和上圆盘2的中心均设有圆孔,且下圆盘3的中心圆孔与出料管道15下端外壁紧密贴合连接,上圆盘2的中心圆孔也与出料管道15的外壁紧密贴合连接,上圆盘2位于下圆盘3的正上方。

16.所述开合部分包括两个结构完全相同的开合机构;所述开合机构包括半圆板5、第一连接杆6、轴套7、转轴8、第二连接杆9、行程开关10和隔断板11;所述半圆板5形状为完整的半圆,且半圆板5的半径和出料管道15下端面外沿圆的半径相同;所述半圆板5的上端面贴合出料管道15的下端面,且两个开合机构内的半圆板5直边贴合,合并成一个完整的圆;两个平合成完整圆的半圆板5共同将下料口完全堵住;所述出料管道15外壁的下单设置有轴套7,轴套7内设置有转轴8;所述半圆板5的圆弧边中心点通过第一连接杆6连接转轴8;所述隔断板11通过第二连接杆9连接转轴8;所述第一连接杆6的中心线与第二连接杆9的中心

线相互垂直;所述下圆盘3设置有垂直向的密封孔,且下圆盘3上的密封孔的轮廓与轴套7、第二连接杆9和隔断板11组合的轮廓相同,所述轴套7、第二连接杆9和隔断板11均设置在下圆盘3的密封孔内,且其外沿均紧密贴合;当出料口有物料流出时,物料压在半圆板5上,且使半圆板5向下移动,从而使得半圆板5和第一连接杆6绕着转轴8旋转,而隔断板11又通过第二连接杆9连接了转轴8,所以当半圆板5带着第一连接杆6绕着转轴8旋转时,转轴8带动第二连接杆9向上移动,从而带动隔断板11向上翻转,隔断板11向上翻转就打开了下圆盘3上下的通道,使得粉尘能够从隔断板11所打开的通孔内涌入柱状吸尘空腔;所述行程开关10设置在下圆盘3的上端面,且行程开关10的触头与隔断板11接触,行程开关10的信号输出端连接plc的信号输入端,吸尘器的信号控制端连接plc的信号输出端。

17.所述锥形集尘罩1的上端开口小,且其下端开口大;所述锥形集尘罩1的上端与下圆盘3的下端面连接,且锥形集尘罩1上端面外沿圆的直径和下圆盘3的直径相同;锥形的罩能够很好的汇集粉尘,避免其向侧方位扩散,使其汇集在锥形罩内便于吸尘器吸尘。

18.为了帮助吸尘器更好地对粉尘进行清除,设置有吹尘机构,吹尘机构能够向锥形集尘罩1内部吹风,使得风尘向着柱状吸尘空腔内移动;所述吹尘机构包鼓风机12、弯管13和挡料网;所述鼓风机12的机壳设置在锥形集尘罩1外壁上;所述弯管13的一端设置在锥形集尘罩1内部,弯管13的另一端连接至锥形集尘罩1外部的鼓风机12出风口处;鼓风机12吹出的风通过弯管13涌入锥形集尘罩1内;所述弯管13设置在锥形集尘罩1内部的端口处设置有挡料网,挡料网能够防止物料从弯管13内进入鼓风机12,其起到了很好的隔绝作用;所述鼓风机12的信号控制端连接plc的信号输出端。

19.实际使用过程:物料从出料管道15内落下砸中半圆板5,并将半圆板5砸开使其翻转,半圆板5绕着转轴8旋转,转轴8旋转时也带动第二连接杆9和隔断板11翻转,隔断板11绕着第二连接杆9向上转时,会触发行程开关10的信号,如果行程开关10被触发信号,说明此时有物料下落;行程开关10将信号传递给plc,plc控制吸尘器动作,吸尘器产生负压进行吸收粉尘作业;plc同时也启动鼓风机12,鼓风机12吹出的风经由弯管13进入锥形集尘罩1内,将粉尘吹向上方;直至出料管道15内没有物料落下,隔断板11依靠自重向下移动然后带动转轴8回转,从而带动半圆板5复位,隔断板11再次出发行程开关10信号,行程开关10将信号传递给plc,plc控制吸尘器和鼓风机12停止启动。