1.本发明属于污水处理领域,尤其是涉及一种电镀污水的处理装置。

背景技术:

2.电镀工厂排出的废水和废液中含有大量金属离子如:铬、镐、镍,含氰,含酸,含碱,一般常含有有机添加剂,有些物质属于致癌、致畸、致突变的剧毒物质,电镀废水处理常用中和沉淀法、中和混凝沉淀法、氧化法、还原法、钡盐法、铁氧体法等化学方法,通过这些方法处理存在一下问题:

3.①

这些方法在处理过程中需要投入金属沉降剂或和化学反应试剂,处理完这些电镀污水后还要处理加入的试剂,处理过程麻烦,繁琐;

4.②

这些处理方法处理过后的污水中含有的杂质较多;

5.③

在处理过程中往往需要用到分子筛选网,且分子筛选网的成本较高,分子筛配合试剂,增大了处理成本

技术实现要素:

6.本发明的目的是针对现有技术中存在的上述问题,提出了一种可以减少化学试剂的使用并可以将电镀污水处理干净的电镀污水的处理装置。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种电镀污水的处理装置,包括外壳,所述外壳内设有净水腔、过滤腔与冷冻腔,所述净水腔内设有净水机构,所述冷冻腔远离所述过滤腔侧固定设有贯穿所述冷冻腔内壁的进水管,所述过滤腔内设有用于过滤颗粒杂质与金属离子的过滤机构,所述冷冻腔与过滤腔之间设有去油机构,所述去油机构靠近所述进水管侧的空间为冷冻腔,所述去油机构远离所述进水管侧的空间为过滤腔,所述净水腔相较于所述过滤腔与冷冻腔远离所述进水管,所述净水腔远离所述进水管的内壁上设有活力恢复机构。

9.优选的,所述去油机构包括所述外壳内位于所述冷冻腔与过滤腔处设有开口倒油口朝向所述冷冻腔的储油腔,所述储油腔靠近所述过滤腔的侧壁内设有开口朝向倒油口的挡水板滑槽,所述挡水板滑槽内密封滑动设有挡水板,所述挡水板靠近通过挡水板弹簧连接在所述挡水板滑槽远离所述挡水板滑槽的内壁上,所述所述冷冻腔内除靠近所述储油腔侧面设有的制冷器,所述储油腔内远离所述进水管侧滑动设有储油抽屉。

10.优选的,所述去油机构还包括所述冷冻腔设有制冷器的两对侧面上靠近所述储油腔侧固定设有的固定轴,所述固定轴上固定设有滤油板,所述滤油板靠近所述冷冻腔侧内设有滑槽,所述滑槽内设有错位板,所述错位板通过错位弹簧连接在所述滑槽靠近所述固定轴侧的内壁上,所述滤油板与所述错位板都上设有若干通孔,所述滤油板与所述错位板的通孔交错设置,所述错位板靠近所述固定轴侧通过错位钢丝绳连接在所述固定轴远离所述倒油口侧,所述挡水板通过挡水板钢丝绳绕过位于所述挡水板滑槽内壁上的导向轮连接在所述滤油板远离所述储油腔侧,所述过滤腔远离所述储油腔侧壁上固定设有托板,所述

托板上固定设有伸缩气缸,所述伸缩气缸可转动铰接在所述滤油板远离所述储油腔侧。

11.优选的,所述过滤机构包括所述过滤腔远离所述冷冻腔的内壁的中心位置嵌设的伸缩杆,所述伸缩杆的滑杆与外壁之间通过伸缩弹簧连接,所述伸缩杆的滑杆上可自动回复转动铰接有过滤板,所述过滤板内嵌设有粗滤板与精滤板,所述粗滤板相较于所述精滤板靠近所述冷冻腔,所述外壳内靠近所述储油腔侧位于所述过滤腔处设有开口倒滤渣口朝向过滤腔的滤渣槽,所述滤渣槽内远离所述储油腔侧滑动设有滤渣抽屉,所述倒滤渣口的侧壁上远离所述储油腔侧转动设有折叠轴,所述折叠轴上固定设有折叠板,折叠轴与所述外壳之间通过扭簧连接,所述折叠板远离所述折叠轴端通过折叠板钢丝绳连接在所述伸缩杆滑杆靠近所述伸缩弹簧端,两个所述通水管内靠近所述过滤腔处都固定叠加设有离子交换膜。

12.优选的,所述净水机构包括所述净水腔侧壁上固定均匀间隔设有的四个活性炭,每个所述活性炭之间都均匀设有三个蒸汽分管,所述外壳位于所述净水腔处设于开口朝向净水腔的出水腔,所述出水腔的开口靠近所述净水腔的内壁,所述外壳位于靠近所述蒸汽分管侧内对应蒸汽分管设有四个蒸汽槽,所述蒸汽槽之间通过两个蒸汽通管连通。

13.优选的,所述活力恢复机构包括所述外壳位于所述净水腔处设有的开口朝向净水腔的蒸汽腔,所述蒸汽腔的开口处固定设有单向阀,所述蒸汽腔内密封滑动设有重力托板,所述重力托板内设有加热器,所述重力托板通过重力弹簧连接在所述蒸汽腔远离所述单向阀的内壁上,所述蒸汽腔远离所述单向阀的内壁上关于所述单向阀对称设有两个压力传感器,所述蒸汽通管连通所述蒸汽腔。

14.有益效果:错位板的小孔与滤油板的小孔开始时错位放置可以防止油污结块时油污与水流进过滤腔内,在滤油板转动的同时不仅可以将油污块倒近储油抽屉内,错位板将滤油板的小孔打开,还可以保障水分不会被倒进储油抽屉内。

15.通过多层离子交换膜对金属离子进行细致的过滤,可以减少化学试剂的使用,避免反应物质的的污染。

16.由于水通过冷冻腔后的温度会降低,分子间的活力较低,在进行离子交换膜过滤时效果较差,蒸汽腔内产生的水蒸汽不仅可以使活性炭循环利用,还可以使整个净水腔与过滤腔内的温度升高,通过滤油板后的水的温度升高,更有效的使离子交换膜进行过滤金属离子。

附图说明

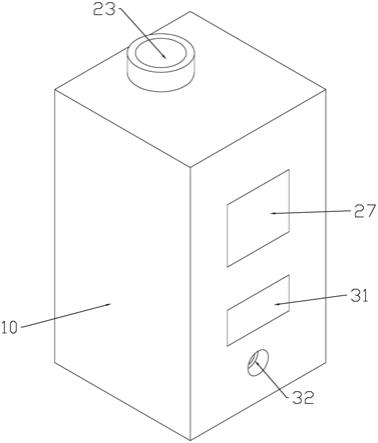

17.图1为本发明外观示意图;

18.图2为本发明结构实施示意图;

19.图3为图2中a-a方向示意图;

20.图4为图2中b处放大示意图;

21.图5为图2中c处放大示意图;

22.图6为图2中d处放大示意图;

23.图7为图3中e-e方向示意图;

24.图8为图6中f-f方向示意图;

25.图9为图2中g处放大示意图;

26.图10为图2中h处放大示意图。

27.图中,外壳10;净水腔11;活性炭12;蒸汽分管13;通水管14;过滤板16;过滤腔17;托板18;伸缩气缸19;制冷器20;滤油板21;冷冻腔22;进水管23;挡水板24;倒油口25;储油腔26;储油抽屉27;滤渣槽28;倒滤渣口29;滤渣抽屉30;出水腔31;出水接口32;蒸汽槽33;蒸汽通管34;错位板35;固定轴36;滑槽37;错位弹簧38;错位钢丝绳39;挡水板滑槽40;挡水板弹簧41;挡水板钢丝绳42;伸缩杆43;伸缩弹簧44;离子交换膜45;折叠板钢丝绳46;折叠板47;折叠轴48;扭簧49;蒸汽腔50;压力传感器51;重力弹簧槽52;重力弹簧53;重力托板54;加热器55;单向阀56;分水管57;精滤板58;粗滤板59;去油机构90;过滤机构91;净水机构93;活力恢复机构94。

具体实施方式

28.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

29.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

30.结合图2,一种电镀污水的处理装置,包括外壳10,外壳10内设有净水腔11、过滤腔17与冷冻腔22,净水腔11内设有净水机构93,冷冻腔22远离过滤腔17侧固定设有贯穿冷冻腔22内壁的进水管23,过滤腔17内设有用于过滤颗粒杂质与金属离子的过滤机构91,冷冻腔22与过滤腔17之间设有去油机构90,去油机构90靠近进水管23侧的空间为冷冻腔22,去油机构90远离进水管23侧的空间为过滤腔17,净水腔11相较于过滤腔17与冷冻腔22远离进水管23,净水腔11远离进水管23的内壁上设有活力恢复机构94。

31.进一步,结合图2,图4,去油机构90包括外壳10内位于冷冻腔22与过滤腔17处设有开口倒油口25朝向冷冻腔22的储油腔26,储油腔26靠近过滤腔17的侧壁内设有开口朝向倒油口25的挡水板滑槽40,挡水板滑槽40内密封滑动设有挡水板24,挡水板24靠近通过挡水板弹簧41连接在挡水板滑槽40远离挡水板滑槽40的内壁上,冷冻腔22内除靠近储油腔26侧面设有的制冷器20,储油腔26内远离进水管23侧滑动设有储油抽屉27。

32.进一步,结合图2,图4,去油机构90还包括冷冻腔22设有制冷器20的两对侧面上靠近储油腔26侧固定设有的固定轴36,固定轴36上固定设有滤油板21,滤油板21靠近冷冻腔22侧内设有滑槽37,滑槽37内设有错位板35,错位板35通过错位弹簧38连接在滑槽37靠近固定轴36侧的内壁上,滤油板21与错位板35都上设有若干通孔,滤油板21与错位板35的通孔交错设置,错位板35靠近固定轴36侧通过错位钢丝绳39连接在固定轴36远离倒油口25侧,挡水板24通过挡水板钢丝绳42绕过位于挡水板滑槽40内壁上的导向轮连接在滤油板21远离储油腔26侧,过滤腔17远离储油腔26侧壁上固定设有托板18,托板18上固定设有伸缩气缸19,伸缩气缸19可转动铰接在滤油板21远离储油腔26侧。

33.进一步,结合图2,图8,图10,过滤机构91包括过滤腔17远离冷冻腔22的内壁的中心位置嵌设的伸缩杆43,伸缩杆43的滑杆与外壁之间通过伸缩弹簧44连接,伸缩杆43的滑

杆上可自动回复转动铰接有过滤板16,过滤板16内嵌设有粗滤板59与精滤板58,粗滤板59相较于精滤板58靠近冷冻腔22,外壳10内靠近储油腔26侧位于过滤腔17处设有开口倒滤渣口29朝向过滤腔17的滤渣槽28,滤渣槽28内远离储油腔26侧滑动设有滤渣抽屉30,倒滤渣口29的侧壁上远离储油腔26侧转动设有折叠轴48,折叠轴48上固定设有折叠板47,折叠轴48与外壳10之间通过扭簧49连接,折叠板47远离折叠轴48端通过折叠板钢丝绳46连接在伸缩杆43滑杆靠近伸缩弹簧44端,两个通水管14内靠近过滤腔17处都固定叠加设有离子交换膜45。

34.进一步,结合图2,图3,净水机构93包括净水腔11侧壁上固定均匀间隔设有的四个活性炭12,每个活性炭12之间都均匀设有三个蒸汽分管13,外壳10位于净水腔11处设于开口朝向净水腔11的出水腔31,出水腔31的开口靠近净水腔11的内壁,外壳10位于靠近蒸汽分管13侧内对应蒸汽分管13设有四个蒸汽槽33,蒸汽槽33之间通过两个蒸汽通管34连通。

35.进一步,结合图9,活力恢复机构94包括外壳10位于净水腔11处设有的开口朝向净水腔11的蒸汽腔50,蒸汽腔50的开口处固定设有单向阀56,蒸汽腔50内密封滑动设有重力托板54,重力托板54内设有加热器55,重力托板54通过重力弹簧53连接在蒸汽腔50远离单向阀56的内壁上,蒸汽腔50远离单向阀56的内壁上关于单向阀56对称设有两个压力传感器51,蒸汽通管34连通蒸汽腔50。

36.工作原理:将电镀污水通过进水管23排放到冷冻腔22内,启动制冷器20,将冷冻腔22内的温度调到四之六度,使电镀污水中的油污结块,再启动伸缩气缸19,使伸缩气缸19带动滤油板21转动,滤油板21转的同时滤油板21通过挡水板钢丝绳42拉动挡水板24滑动,使倒油口25打开,同时固定轴36通过错位钢丝绳39拉动错位板35滑动,使错位板35上的小孔与滤油板21上的小孔对齐,使冷冻腔22内的水通过小孔流到过滤腔17内,倾斜的滤油板21可以使结块的油污通过倒油口25倒到储油抽屉27内,进行收集,通过水与油的凝固温度的不同可以更环保的分离水与油污,错位板35的小孔与滤油板21的小孔开始时错位放置可以防止油污结块时油污与水流进过滤腔17内,在滤油板21转动的同时不仅可以将油污块倒近储油抽屉27内,错位板35将滤油板21的小孔打开,还可以保障水分不会被倒进储油抽屉27内,水进入到过滤腔17后将伸缩气缸19恢复,伸缩气缸19带动滤油板21复位,错位弹簧38恢复带动错位板35复位,将滤油板21上的小孔闭合,进行下一批的油污处理。

37.进入到过滤腔17内的水通过粗滤板59的初步过滤将较大的颗粒杂质过滤掉,再通过精滤板58将细小的颗粒杂质过滤掉,可以将水中的不溶性杂质过滤干净,过滤掉颗粒杂质的水通过过滤板16的小孔落到离子交换膜45上,通过多层离子交换膜45对金属离子进行细致的过滤,可以减少化学试剂的使用,避免反应物质的的污染,过滤板16上的颗粒杂质堆积过多时,颗粒杂质压动伸缩杆43的滑杆收缩,伸缩弹簧44被压缩,同时伸缩杆43通过折叠板钢丝绳46带动折叠板47转动,使折叠板47打开,过滤板16在滑动的过程中远离滤渣槽28的凸起使过滤板16转动,使过滤板16上的颗粒杂质通过折叠板47与倒滤渣口29滑落到滤渣抽屉30内,由于过滤板16在转动的过程中会与过滤腔17的侧壁产生一定的缝隙,容易将过滤板16上的颗粒杂质倒在离子交换膜45上,通过折叠板47延长滤渣槽28可以防止颗粒杂质被倒在离子交换膜45上,由于折叠板47被打开时通过过滤板16的水会通过折叠板47流进滤渣抽屉30内,收起的折叠板47可以阻挡水通过折叠板47与倒滤渣口29进入到滤渣抽屉30,过滤板16上的杂质清理后伸缩弹簧44恢复带动过滤板16复位。

38.通过离子交换膜45过滤后的水通过四层活性炭12将微小的杂质进行吸附净化,净化后的水被排进出水腔31内,并将通过出水接口32的外接管排出,同时加热加热器55,打开单向阀56,将净水腔11内过滤好的水进入到蒸汽腔50一部分,水进入到蒸汽腔50内后压动重力托板54滑动,重力弹簧53被压缩,直到重力托板54触压到压力传感器51,压力传感器51将单向阀56关闭,使蒸汽腔50内的水加热成水蒸汽,水蒸汽通过蒸汽通管34进入到每个蒸汽槽33内,蒸汽槽33内的水蒸汽通过蒸汽分管13作用到对应的活性炭12上,使活性炭12进行恢复活力处理,由于水通过冷冻腔22后的温度会降低,分子间的活力较低,在进行离子交换膜45过滤时效果较差,蒸汽腔50内产生的水蒸汽不仅可以使活性炭12循环利用,还可以使整个净水腔11与过滤腔17内的温度升高,通过滤油板21后的水的温度升高,更有效的使离子交换膜45进行过滤金属离子。

39.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。