1.本发明涉及一种废硫酸铜镀液回收利用方法及系统,尤其涉及一种去除硫酸铜镀液亚铁离子的镀液回收再利用方法,属于污水回收技术领域。

背景技术:

2.胎圈钢丝是目前轮胎行业广泛使用的骨架材料,在轮胎中主要起到抑制胎圈部的延伸,牢固的固定轮毂的作用,是轮胎的重要安全件之一。

3.目前胎圈钢丝生产主要使用化学镀铜,钢丝经过一定浓度的硫酸铜镀液后钢丝表面与硫酸铜溶液中的铜离子、锡离子发生置换反应在胎圈钢丝表面形成一层青铜合金镀层。随着化学反应的持续进行硫酸铜溶液中的亚铁离子浓度越来越高,为了保证胎圈钢丝青铜镀层的质量需要对镀液中的亚铁离子进行控制,现有技术一般采取排放部分镀液然后再补充水、硫酸铜、硫酸亚锡、硫酸来保持镀液的稳定。排放的废镀液中含有硫酸、硫酸铜、硫酸亚锡、硫酸亚铁等成分,废镀液再按照含铜废水进行处理,这样处理成本比较高、对环境也有危害且一些有利用价值的硫酸铜、硫酸亚锡等产品因此会造成浪费。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种废硫酸铜镀液回收利用方法及系统,提高废硫酸铜镀液中硫酸铜的有效利用率。

5.为达到上述目的,本发明所采用的技术方案是:第一方面,本发明提供一种废硫酸铜镀液回收利用方法,包括如下步骤:收集化镀作业线排放的废硫酸铜镀液;在废硫酸铜镀液中添加双氧水,同时搅拌,进行亚铁离子检测,直至亚铁离子检测结果为零;向添加过双氧水的废硫酸铜镀液中搅拌添加氧化亚铜,当

p

h值升高至4

±

0.3,停止搅拌,得到固液混合物;将固液混合物进行过滤,保留液体部分,用于硫酸铜溶液的配制。

6.结合第一方面,进一步的,所述亚铁离子检测包括通过滴定法测定亚铁浓度判定反应终点。

7.进一步的,所述搅拌的时间不少于10分钟。

8.进一步的,所述双氧水的浓度不小于27.5%。

9.进一步的,所述氧化亚铜为工业级纯度。

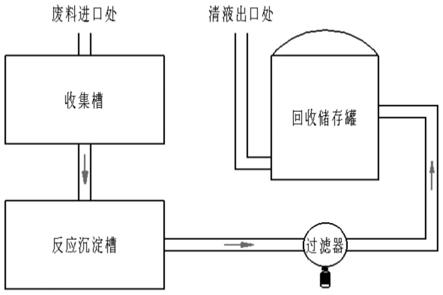

10.第二方面,本发明还提供一种废硫酸铜镀液回收利用系统,使用上述权利要求任一项所述方法,该系统包括顺次连接的收集槽、反应沉淀槽、过滤器及回收储存罐;所述收集槽设有进口,用于收集化镀作业线排放的废硫酸铜镀液;所述反应沉淀槽用于向废硫酸铜镀液中依次添加双氧水和氧化亚铜进行反应,得到固液混合物;

所述过滤器用于过滤反应沉淀槽中得到的固液混合物;所述回收储存罐设置有出口,保留固液混合物过滤后的液体部分,用于硫酸铜溶液的配制。

11.与现有技术相比,本发明所达到的有益效果:本发明提供了一种废硫酸铜镀液回收利用方法及系统,通过化学手段处理废镀液中的亚铁离子,并沉淀至固体废渣中,在不引入新杂质的同时,保留有利用价值的硫酸铜在处理后的镀液中,进行回收再利用;该方法可以对以往直接排放的废镀液进行回收利用,提高了硫酸铜、纯水的有效利用率,减少环境污染的同时节约成本。

附图说明

12.图1是本发明实施例提供的一种废硫酸铜镀液回收利用系统流程图。

具体实施方式

13.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

14.本发明申请具体公开了一种废硫酸铜镀液回收利用方法,具体包括以下步骤:步骤1:收集化镀作业线排放的废硫酸铜镀液;步骤2:在废硫酸铜镀液中添加双氧水,同时搅拌10-30分钟使氧化还原反应全部完成,将废硫酸铜镀液中的亚铁离子全部氧化为铁离子,搅拌后进行亚铁离子检测,直至亚铁离子检测结果为零。

15.亚铁离子检测包括通过滴定法测定亚铁浓度判定反应终点。

16.步骤3:向添加过双氧水的废硫酸铜镀液中搅拌添加氧化亚铜,搅拌时间10-30分钟,当

p

h值升高至4

±

0.3,停止搅拌,得到固液混合物。

17.添加过双氧水的废硫酸铜镀液,最初的

p

h值为1左右,随着氧化亚铜的添加

p

h值逐渐升高。

18.步骤4:将固液混合物进行过滤,保留液体部分,用于硫酸铜溶液的配制。

19.该回收过程中使用到的双氧水的浓度为27.5%左右,氧化亚铜为工业级纯度,本发明方法具有操作简单,投料过程不引入新的杂质离子,具有过程控制简单有效、无二次污染的优点。

20.且反应过程中将水中的铁离子、锡离子沉淀过滤后保留了具有继续使用价值的硫酸铜和水,可以再次投入硫酸铜进行新镀液的配制;提高了硫酸铜和水的利用率减少了污染物的排放。

21.本发明提供的一种废硫酸铜镀液回收利用方法,通过氧化还原反应全部氧化为高价金属离子,然后利用高价金属离子水解沉淀的原理进行去除,最终保留硫酸铜和水进行再利用,提高了硫酸铜、纯水的有效利用率,减少环境污染的同时节约成本。

22.本发明还提供了一种废硫酸铜镀液回收再利用系统,如图1所示,为系统的流程图,包括顺次连接的收集槽、反应沉淀槽、过滤器及回收储存罐。收集槽、反应沉淀槽及回收储存罐分别使用管道连接。

23.其中收集槽设有进口,用于收集化镀作业线排放的废硫酸铜镀液。

24.将需要处理的废硫酸铜镀液打入到反应沉淀槽中,然后用双氧水把亚铁离子、亚锡离子分别氧化成铁离子、锡离子;再向反应沉淀槽中加入氧化亚铜反应掉氢离子,并将

p

h值控制在4

±

0.3使铁离子、锡离子分别生成氢氧化铁、氢氧化锡沉淀,进入固体废渣中。

25.然后使用过滤器过滤掉氢氧化铁、氢氧化锡沉淀,除去了影响化学镀铜产品质量的亚铁离子,对有利用价值的硫酸铜及水进行回收,将得到的硫酸铜溶液打入回收储存罐,即完成了对硫酸铜镀液的回收。

26.进一步的,回收储存罐设置有出口管道,用于保留固液混合物过滤后的液体部分,可以直接用于硫酸铜溶液的配制。

27.利用该系统进行废硫酸铜镀液回收再利用,废镀液经过反应沉淀后再进行过滤去除不溶性杂质再经过管道输送至回收镀液储存罐保存,使用的试剂没有引入其它杂离子,最终都转化成了硫酸铜和水及氧气,能够减少水和硫酸铜的排放。

28.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种废硫酸铜镀液回收利用方法,其特征在于,包括如下步骤:收集化镀作业线排放的废硫酸铜镀液;在废硫酸铜镀液中添加双氧水,同时搅拌,进行亚铁离子检测,直至亚铁离子检测结果为零;向添加过双氧水的废硫酸铜镀液中搅拌添加氧化亚铜,当

p

h值升高至4

±

0.3,停止搅拌,得到固液混合物;将固液混合物进行过滤,保留液体部分,用于硫酸铜溶液的配制。2.根据权利要求1所述的一种废硫酸铜镀液回收利用方法,其特征在于,所述亚铁离子检测包括通过滴定法测定亚铁浓度判定反应终点。3.根据权利要求1所述的一种废硫酸铜镀液回收利用方法,其特征在于,所述搅拌的时间不少于10分钟。4.根据权利要求1所述的一种废硫酸铜镀液回收利用方法,其特征在于,所述双氧水的浓度不小于27.5%。5.根据权利要求1所述的一种废硫酸铜镀液回收利用方法,其特征在于,所述氧化亚铜为工业级纯度。6.一种废硫酸铜镀液回收利用系统,其特征在于,使用权利要求1-5任一项所述方法,包括顺次连接的收集槽、反应沉淀槽、过滤器及回收储存罐;所述收集槽设有进口,用于收集化镀作业线排放的废硫酸铜镀液;所述反应沉淀槽用于向废硫酸铜镀液中依次添加双氧水和氧化亚铜进行反应,得到固液混合物;所述过滤器用于过滤反应沉淀槽中得到的固液混合物;所述回收储存罐设置有出口,保留固液混合物过滤后的液体部分,用于硫酸铜溶液的配制。

技术总结

本发明公开了一种废硫酸铜镀液回收利用方法及系统,属于污水回收技术领域,具体包括如下步骤:收集化镀作业线排放的废硫酸铜镀液;在废硫酸铜镀液中添加双氧水,同时搅拌,进行亚铁离子检测,直至亚铁离子检测结果为零;向添加过双氧水的废硫酸铜镀液中搅拌添加氧化亚铜,当

技术研发人员:李正前 李学鑫 成建华 朱进

受保护的技术使用者:江苏兴达钢帘线股份有限公司

技术研发日:2021.11.10

技术公布日:2022/2/11