1.本发明属于工业有毒废液处理和新能源利用领域,具体涉及一种基于可再生新能源驱动的、具有自适应和无人值守功能的工业废液处理及水-氢-电联产的方法及系统。

背景技术:

2.炼焦、电镀和造纸等工业生产中常常会产生大量的有毒废液,内含有毒有害的物质成分或重金属离子,通过土壤渗流和外排的方式进入环境,会造成大面积的土壤和地下水源的污染。随着对环境保护工作的重视,废物资源化利用技术和新能源技术开发的市场呈现快速增长趋势。

3.太阳能是具有普遍性及廉价特征的绿色清洁能源。专利cn 113354062 a公开了利用太阳能进行光热协同催化制氢及废水处理系统,其实质为通过光-热耦合协同技术利用催化剂催化有机废水制氢,同时将有机废水氧化降解,达到制氢和有机废水处理的目的,但光催化技术效率低,目前技术下的制氢和废水处理能力难以工业化应用。专利cn109336051b提出了全光谱太阳能制氢-储氢一体化系统,其实质是首先将太阳光转换为电能,通过电解水制氢并存储,但是该系统方案并未有水处理净化装置,只能利用洁净的水进行制氢,不具备废水处理的功能。专利cn 108485952 b提出了一种基于光伏光热集热器的有机废水制氢系统,其实质是利用制氢菌在发酵腔室内进行暗发酵,把有机废水中的有机物转化为氢气,光伏-光热收集的能量最终转化为热能保障发酵腔室中的温度恒定,但制氢菌作为一种活性生物,其生物活性受外界影响较大,其综合发酵制氢效率也不高,难以规模化推广应用。cn 110518865 b提出了一种风电-光电耦合的工业规模稳定供氢系统,其实质是利用风-光互补发电,然后电解水制氢,但其如专利cn109336051b一样,只能使用洁净的水,且该系统并未显现自适应和无人值守功能,且风能的间歇特征会增加电力控制系统的复杂性和故障率。

4.因此,目前利用太阳能实现工业有毒废液处理、净化及耦合产电制氢工艺还存在诸多问题亟待解决。

技术实现要素:

5.本发明的目的是提供一种可无人值守的工业废液处理和水-氢-电联产系统及方法,克服目前的光催化水分解制氢和光催化污废水处理的效率低和电解水产氢技术不能直接适用于污废水和现有技术自适应性功能不足的弊端。

6.为了实现上述目的,本发明所采用的技术方案是:可无人值守的工业废液处理和水-氢-电联产系统,包括蒸汽发生装置、废液蓄集箱、蒸汽冷凝装置、洁净水储存箱、光伏发电装置、水电解槽、氢气储存罐、质子交换膜氢燃料电池堆和蓄电装置,所述蒸汽发生装置的进液端与所述废液蓄集箱连接,所述蒸汽发生装置的排汽端与所述蒸汽冷凝装置的冷凝流道进口连接,所述蒸汽冷凝装置内的冷却废液流道和所述废液蓄集箱循环连通,所述蒸汽冷凝装置的冷凝流道出口和所述洁净水储存箱的进口连接,洁净水储存箱的出口与所述

水电解槽连接,水电解槽的氢气收集端与所述氢气储存罐连接,氢气储存罐上设有与所述质子交换膜氢燃料电池堆连接的供氢端口,质子交换膜氢燃料电池堆和所述光伏发电装置均与所述蓄电装置连接,蓄电装置用于为整个系统的泵、阀和自控元件供电,水电解槽由光伏发电装置为其供电。

7.所述蒸汽发生装置上设有半凸透镜阵列,半凸透镜阵列由多个独立的半凸透镜按中心汇聚形式围绕中心的圆形凸透镜组成。

8.所述半凸透镜阵列面与水平夹角在5

°

~20

°

范围内可调。

9.所述蒸汽发生装置内设有动力驱动的搅拌叶片,搅拌叶片位于液面以下。

10.所述搅拌叶片的动力源为设置在蒸汽发生装置外侧的风动叶轮,风动叶轮的转轴伸入蒸汽发生装置内,搅拌叶片安装在该转轴上,与风动叶轮同轴联动。

11.所述搅拌叶片内设有电热丝,搅拌叶片包括风电热-搅拌叶片和光电热-搅拌叶片,风电热-搅拌叶片的电热丝由风动叶轮发电机供电,光电热-搅拌叶片的电热丝由所述光伏发电装置供电。

12.所述蒸汽发生装置底部设有浓缩液排污端口。

13.所述蒸汽冷凝装置的冷凝流道进口高于所述蒸汽发生装置的排汽端,冷凝流道为蛇形流道,冷凝流道出口低于冷凝流道进口,并高于洁净水储存箱的进口;蒸汽冷凝装置的冷却废液流道与冷凝流道交叉设置,冷却废液横掠蛇形冷凝流道。

14.可无人值守的工业废液处理和水-氢-电联产方法,该方法采用所述的工业废液处理和水-氢-电联产系统,包括如下步骤:步骤一,废液蓄集箱内的废液被泵入蒸汽发生装置,蒸汽发生装置上方的凸透镜阵列汇聚太阳光,对废液加热并使其产生蒸汽;步骤二,蒸汽上升进入蒸汽冷凝装置,在与进入冷却废液流道的废液热交换后,蒸汽凝结为洁净水,流入洁净水储存箱,冷却废液流道的废液在热交换后回流到废液蓄集箱内;步骤三,洁净水储存箱的水流入水电解槽被电解,电解的氢气进入氢气储存罐储存,并通过氢气输出端口向外输出氢气;光伏发电装置因故不能发电时,电解水产氢停止,蓄电装置向整个系统提供基础电,蓄电装置电量不足时,氢气储存罐向质子交换膜氢燃料电池堆提供氢气以产生电能,对蓄电装置充电。

15.在风力驱动下,蒸汽发生装置上的搅拌叶片旋转以搅拌废液,光伏发电装置的电能对光电热-搅拌叶片的电热丝加热,风动叶轮发电机产生的电能对风电热-搅拌叶片的电热丝加热。

16.本发明的有益效果是:1、本发明充分利用太阳能光热和光电转化技术,在蒸汽发生装置上设计半凸透镜阵列代替传统加热源,高效利用太阳光热蒸发有毒废液生成蒸汽,并在蒸汽冷凝装置上冷凝为洁净水,实现有毒废液到洁净水的处理转化。有毒废液转化的洁净水不仅直接为水电解槽供水制氢,富余的洁净水还可以对外提供,实现对外水-氢联产。

17.2、系统中蒸汽发生装置、蒸汽冷凝装置和废液蓄集箱和洁净水储存箱高低错位布置,充分利用水自身重力和蒸汽自身提升力,实现非能动的水-汽输送,减少能动泵的使用,

节约了能源。

18.3、蒸汽发生装置上设置有联轴联动的风动叶轮-发电机和风电热-搅拌叶片,利用自然间歇风产生的粗电使风电热-搅拌叶片产热,以强化蒸汽产生,并且光伏发电装置的一部分电能也可以使同样联轴设置的光电热-搅拌叶片产热,强化蒸汽产生;同时联动的搅拌叶片对废液进行机械扰动,使其受热均匀,并防止废液中的污染物沾污搅拌叶片,同时避免废液长时间静置造成排污管和排污阀的堵塞。

19.4、系统设置的光伏发电装置、质子交换膜氢燃料电池堆和蓄电装置,在光伏发电充足时,光伏发电装置既保证系统的电解水产氢用电又能向外部电网输出;光照不足时,氢燃料电池堆接受存储氢产生电能,向蓄电装置及时充电,维持系统的正常待机运行,实现系统自控调节。

20.5、该系统结构简单,可操作性强,具有自适应及长时间无人值守运行的能力,运行成本低,具有良好的环境和经济效益。

附图说明

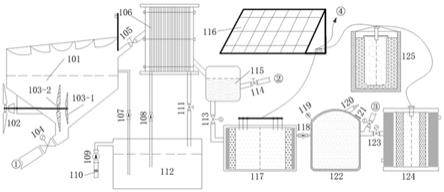

21.图1为本发明所述工业有毒废液处理及水-氢-电联产系统的系统原理图;图2为俯视状态下,蒸汽发生装置上半凸透镜阵列的排布示意图;图3为蒸汽发生装置中的半凸透镜阵列汇聚太阳光热的工作原理图;图4为蒸汽冷凝装置冷凝流道和冷却废液流道的示意图;图5为蒸汽发生装置废液净化处理原理框图;图6为蒸汽发生装置中风电热-搅拌叶片和光电热-搅拌叶片的供电示意图;图7为本发明所述工业有毒废液处理及水-氢-电联产系统的自适应控制逻辑关系图。

22.图中标记:101、蒸汽发生装置;101-1、圆形凸透镜;101-2、半凸透镜;101-3、竖直齿条;102、风动叶轮发电机;102-1、转轴;102-2、光伏电电刷;102-3、风电电刷;102-4、贴壁导线;102-5、光伏电接口; 103-1、风电热-搅拌叶片;103-2、光电热-搅拌叶片; 104、排污电磁阀;105、排汽闸阀;106、蒸汽冷凝装置;106-1、冷凝流道;106-2、冷却废液流道;107、废液给水泵;108、冷却水循环泵;109、废液补水泵;110、废液过滤器;111、废液回水闸阀;112、废液蓄集箱,113、洁净水电磁阀;114、洁净水闸阀;115、洁净水储存箱;116、光伏发电装置;117、水电解槽;118、加压稳压气泵;119、压力指示传感器;120、安全阀;121、氢气输出电磁阀;122、氢气储存罐;123-供氢电磁阀;124、质子交换膜氢燃料电池堆;125-蓄电装置;

①‑

浓缩液排污端口;

②‑

洁净水输出端口;

③‑

氢气输出端口;

④‑

电力输出端口。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

24.实施例1:本发明的可无人值守的工业废液处理和水-氢-电联产系统适用场所为高光照地区近工业有毒废液源的空旷地域,所涉及的工业有毒废液为过滤掉固体颗粒物后的含有毒物质成分或重金属离子的工业生产生成的不挥发性有毒废水。系统原理图如图1所示。

25.可无人值守的工业废液处理和水-氢-电联产系统包括蒸汽发生装置101、废液蓄集箱112、蒸汽冷凝装置106、洁净水储存箱115、光伏发电装置116、水电解槽117、氢气储存罐122、质子交换膜氢燃料电池堆124、蓄电装置125和相应的泵、阀、自控元件。

26.所述的蒸汽发生装置101主要是利用太阳光热、间歇风电热和光伏电热对废水加热使其产生蒸汽,该装置包括顶部安装有半凸透镜阵列的箱体,箱体的下部呈锥形,在其最低端设有浓缩液排污端口,并安装有排污电磁阀104,箱体上部设有位于液面以上的排汽口,使得水蒸汽上升排出,排汽口通过常开的排汽闸阀105与蒸汽冷凝装置106的进汽口连接,排汽口低于所述的进汽口;蒸汽发生装置101的箱体上通过进液管与废液蓄集箱112连接,进液管上安装有废液给水泵107。

27.所述的半凸透镜阵列包括一个完整的圆形凸透镜101-1和多个围绕该圆形凸透镜101-1设置的相互独立的半凸透镜101-2,如图2所示;半凸透镜阵列汇聚太阳光热原理如图3所示,各个半凸透镜101-2各自分别把入射光线向中心区域弯曲汇聚,相比普通的凸透镜,半凸透镜阵列既节省材料及加工制造成本,同时又能达到更好的聚能效果。

28.根据当地的纬度和季节变化,所述的蒸汽发生装置101顶部设置的半凸透镜阵列面与水平面夹角在5

°

~20

°

范围可调,有利于尽可能多的接受太阳的直射光,提高太阳能的热利用效率。具体的,蒸汽发生装置101顶部面板是包含半凸透镜阵列的石英或化工材质的高透明板材,即为所述的半凸透镜阵列面。顶部面板的一端与蒸汽发生装置101的箱体内侧铰接,另一端通过电机驱动的齿轮啮合连接在箱体对侧的竖直齿条101-3上,从而实现半凸透镜阵列面与水平面夹角的调整,可由蓄电装置为电机供电。顶部面板的边缘与箱体之间还设有密封结构,以避免蒸汽泄漏。

29.为了进一步的提高蒸汽的产生效率,并利用自然资源,在蒸汽发生装置101的外侧安装有风动叶轮发电机102,风动叶轮发电机102的转轴伸入蒸汽发生装置101内,转轴102-1上同轴安装同步转动的搅拌叶片,搅拌叶片内设有电热丝,搅拌叶片包括风电热-搅拌叶片103-1和光电热-搅拌叶片103-2,风电热-搅拌叶片103-1的电热丝由风动叶轮发电机102供电,光电热-搅拌叶片103-2的电热丝由所述光伏发电装置116供电。

30.风电热-搅拌叶片103-1和光电热-搅拌叶片103-2的供电原理可以参考图6所示,安装搅拌叶片的转轴102-1为空心轴,在转轴102-1露出蒸汽发生装置101箱体外的部分分别设置风电电刷102-3和光伏电电刷102-2,且风电电刷102-3和光伏电电刷102-2设置在转轴102-1的空腔内,转轴102-1的空腔内还设有连接风电电刷102-3和风电热-搅拌叶片103-1内电热丝的贴壁导线102-4,以及连接光伏电电刷102-2和光电热-搅拌叶片103-2内电热丝的另一根贴壁导线102-4;风动叶轮发电机102与风电电刷102-3电连接,为风电热-搅拌叶片103-1内的电热丝供电,使其产热;光伏发电装置116通过光伏电接口102-5与光伏电电刷102-2电连接,为光电热-搅拌叶片103-2内的电热丝供电,使其产热;风电热-搅拌叶片103-1和光电热-搅拌叶片103-2产热后可以提高蒸汽的生成效率和生成量。同时,两种搅拌叶片旋转后可以对废液进行机械扰动,使其受热均匀,并防止废液中的污染物沾污搅拌叶片,同时由于两种搅拌叶片设置在浓缩液排污端口的上方,搅拌叶片的转动又可以对浓缩液排污端口附近的废液搅动,避免废液长时间静置造成排污管和排污阀的堵塞。

31.所述的废液蓄集箱112用于盛放过滤后的废水,其箱体一侧设有补水管,补水管用于向箱体内补充过滤后的废水,补水管上安装有废液补水泵109和废液过滤器110。

32.所述的蒸汽冷凝装置106内置有蛇形弯曲设置的冷凝流道106-1,冷凝流道106-1的一端为进汽口,与蒸汽发生装置101的排汽口通过排汽闸阀105连接,冷凝流道106-1的进汽口高出蒸汽发生装置101的排汽口0.4~1.2米,冷凝流道106-1在蒸汽冷凝装置106中为竖向设置,因此冷凝流道106-1的进汽口高于冷凝流道106-1另一端的排水口,因此可以分别利用蒸汽自身提升力和冷凝水自身重力实现非能动的汽-水传输。

33.所述的蒸汽冷凝装置106内还设有由隔板隔开形成的冷却废液流道106-2,冷却废液流道106-2与冷凝流道106-1交叉布置,冷却废液从冷却废液流道下端的冷水进口流入,横掠蛇形的冷凝流道后从冷却废液流道下端的冷水出口流出,冷却废液的流动方向始终与冷凝流道内的蒸汽的流向交叉,可以加强冷却废液与蒸汽的热交换,冷却废液为废水蓄集箱112内的废水;冷却废液流道采用隔板围成的方形流道拆卸检修方便,提高了蒸汽冷凝装置106的可维护性。所述冷却废液流道106-2的冷水进口和冷水出口均设置在蒸汽冷凝装置106的底部,冷水进口通过进水管和废水蓄集箱112连接,并在进水管上设置冷却水循环泵108,冷水出口通过回水管和废水蓄集箱112连接,并在回水管上设置常开的废液回水闸阀111。

34.蒸汽冷凝装置106承担着蒸汽凝结和为进入蒸汽发生装置的废液预热的双重功能,冷却废液通过冷却水循环泵108进入蒸汽冷凝装置106,蒸汽被冷凝为洁净水,冷却废液吸收了蒸汽凝结过程中释放的热量,通过废液回水闸阀111重新进入废液蓄集箱112。

35.所述的废液蓄集箱112具有一定的保温功能,其实现措施不限于采用真空双层结构或者涂覆高反射率的保温涂料。

36.所述的洁净水储存箱115的进水口和蒸汽冷凝装置106的排水口对接连通,冷凝的洁净水在重力作用下流入洁净水储存箱115中存储。洁净水储存箱115的底部通过管路与水电解槽117连通,该管路上安装有洁净水电磁阀113,为水电解槽117提供洁净水。洁净水储存箱115的一侧还设有洁净水输出端口

②

,并安装洁净水闸阀114,以实现向外供水的作用。

37.所述光伏发电装置116发出的电稳压后直流输出,主要部分向水电解槽117供直流电,产生氢气;当系统中蒸汽不足时,光伏发电装置116的另一部分电能可以为光电热-搅拌叶片103-2内的电热丝供电,强化蒸汽发生装置中的蒸汽产生,同时富余电能通过集中式逆变器升压后经电力输出端口

④

交流输出,向外部电网输电。

38.所述水电解槽117设置的高度低于所述洁净水储存箱115底部的洁净水出口,利用洁净水自身重力作为输水动力,非能动的向水电解槽117供水,供水量通过洁净水电磁阀113控制,洁净水电磁阀113的控制信号为水电解槽117设定的安全水位区间。水电解槽117阳极产生的氧气直接排空,避免氧气和氢气同时储存造成的安全隐患。水电解槽117中产生的氢气通过加压稳压气泵加压后进入氢气储存罐122储存。

39.所述氢气储存罐122在一定压力下工作,设置有压力指示传感器119和安全阀120,罐内压力在超过安全压力时,安全阀120排空泄压。氢气储存罐122设置有氢气出口,经氢气输出电磁阀121通过氢气输出端口

③

对外输出氢气,并设置有向质子交换膜氢燃料电池堆124提供氢气的供氢端口,供氢端口上设有控制氢气输出量的供氢电磁阀123。

40.所述的质子交换膜氢燃料电池堆124在蓄电装置125电量不足时,向蓄电装置125及时供电,保障系统始终处于安全可控运行状态。

41.所述的蓄电装置125不限于铅酸电池、锂电池和其他蓄电装置。蓄电装置125向系

统中所有泵、阀件和控制元件供电,维持系统的正常运行。蓄电装置125在不同运行工况下,接受光伏发电装置116或质子交换膜氢燃料电池堆124的电能,维持自身电能收支平衡。例如,蓄电装置125电力不足且光伏发电装置116无法对其进行有效充电时,氢燃料电池堆124自动运行,向蓄电装置125及时补充电能,维持系统安全运行。

42.本发明还设置了基于简单逻辑控制的plc中央控制单元,对各个电磁阀、泵进行自动控制,其自适应控制逻辑如图7所示。

43.系统中废液给水泵107的启停控制信号为蒸汽发生装置101的安全液位;冷却水循环泵108的输水量的确定为蒸汽冷凝装置106中冷凝蒸汽所需要的计算冷却水量;废液补水泵109启停的控制信号为废液蓄集箱112的安全液位;洁净水电磁阀113的启停控制信号为水电解槽117的安全水位;供氢电磁阀123和质子交换膜氢燃料电池堆124的启停控制信号为蓄电装置125的安全电量。因此,在蒸汽发生装置101、废液蓄集箱112和水电解槽117上均设有液位计,在蒸汽发生装置101内还设有检测废液底部浓度的液体浓度计,液体浓度计与液位计与中央控制单元信号连接。

44.本发明的质子交换膜氢燃料电池堆124、蓄电装置125构成了安全保护系统。蓄电装置为整个系统的泵、阀门、自动控制元件供电,电力不足且光伏发电装置116无法对其进行有效充电时,质子交换膜氢燃料电池堆124自动运行,向蓄电装置125及时补充电能,确保系统始终处于安全运行状态,保障系统的自适应和无人值守功能。

45.实施例2:采用实施例1所述的可无人值守的工业废液处理和水-氢-电联产系统的具体方法如下:(1)经过滤掉固体颗粒物后的废液被废液补水泵109输送进废液蓄集箱112。废液给水泵107从废液蓄集箱112抽取废液输送进蒸汽发生装置101,蒸汽发生装置101上的凸透镜阵列面汇聚太阳光热,加热蒸汽发生装置101中的工业有毒废液并产生蒸汽,同时蒸汽发生装置101上的风电热-搅拌叶片103-1和光电热-搅拌叶片103-2进一步强化蒸汽产生。蒸汽发生装置101中蒸汽产生后的高度浓缩废液通过电磁阀104由浓缩液排污端口

①

排出系统。

46.(2)蒸汽在自身提升力作用下通过常开的排汽闸阀105进入蒸汽冷凝装置106,并凝结为洁净水,洁净水在自身重力作用下进入洁净水储存箱115,洁净水通过洁净水闸阀114和洁净水输出端口

②

向外供洁净水。冷却水循环泵108抽取废液蓄集箱112的废液通入蒸汽冷凝装置106,把蒸汽冷却为洁净水,自身也吸收了蒸汽凝结热,通过常开的废液回水闸阀111,重新返回废液蓄集箱112。

47.(3)洁净水通过洁净水电磁阀113进入水电解槽117,光伏发电装置116的电能主要向水电解槽117供电,在阴极产生氢气,氢气通过气体加压稳压泵118加压后,进入氢气储存罐122,压力数据通过压力指示传感器119测量传输;压力储存罐122的氢气在氢气输出电磁阀121控制下通过氢气输出端口

③

向外输出氢气。

48.(4)在蓄电装置125电量不足时,供氢电磁阀123打开,氢气储存罐122向质子交换膜氢燃料电池堆124提供氢气以产生电能,对蓄电装置125充电,保证系统的安全运行。

49.光伏发电装置116所产生的电能除了向水电解槽117供电以外,还可以根据需要向光电热-搅拌叶片103-2的电热丝供电,强化蒸汽产生,或者对蓄电装置125充电,如果还有富余的电能,则通过集中式逆变器升压后经电力输出端口交流输出,向外部电网输电。

50.以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技

术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。