1.本实用新型属于环保设备技术领域,具体涉及一种三段式生物转盘转动装置。

背景技术:

2.现代生物膜法水处理技术广泛应用于多种行业的污水处理工艺,其具有经济环保、处理效果好、处理效率高的优点。随着现代产业技术发展和人民生活水平的提高,污水处理需求和处理达标标准日益提高,为了适应新形式的要求,需要对旧的处理水厂进行升级改造,或新建水厂采用大规模处理量设计。这就对生物转盘及其相关设备提出了更高的要求,具体表现为:生物处理负荷不断提升,生物转盘的重量不断增大,或者转盘数量增多,这些都对现有生物转盘的转动轴的受力性能提出了严峻考验。

3.原有立体旋转式网状接触体转盘合件多为两段式全焊接结构,由传动轴及其轴上的外侧固定盘和中心固定盘组成,中心固定盘两侧沿圆周方向加焊有加强筋板,生物接触体通过固定轴及其附件被固定到外侧固定盘与中心固定盘之间。

4.这种立体旋转式网状接触体转盘合件普遍采用全焊接结构形式,并用多个加强筋板来加强焊接牢固性,因焊接面积大,焊接处容易产生焊接应力集中。为保证转盘的强度,材料均选用低合金高强度结构钢q355,虽然强度得到提高,但q355钢在焊接冷却过程中,热影响区容易形成淬火组织-马氏体,使近缝区的硬度提高,但塑性下降,冷裂纹倾向较大。为降低焊接残余应力,减少焊缝中的氢含量,改善焊缝的金属组织和性能,在焊后应对焊缝进行去应力热处理为好,但因其为全焊接结构,体积较大,难以实现。同时,因中心固定盘焊接在传动轴中部弯矩最大处,传动轴受力不良。在接触体挂泥量增加到一定程度或超负荷运转时,传动轴中部加强筋板处因焊接应力集中,焊接时产生的冷裂纹、延迟裂纹等缺陷,容易产生主轴过早疲劳断裂,固定盘焊接失效等故障。

技术实现要素:

5.针对上述问题,本实用新型提供一种三段式生物转盘转动装置,包括转动轴、转盘和加强筋焊合件,所述转盘通过铰制孔螺栓固定连接在转动轴外侧,转盘与转动轴同心设置;

6.所述转盘包括两个外转盘和两个内转盘,所述两个外转盘分别设在转动轴的两端,两个内转盘均匀设在转动轴的中部;

7.所述加强筋焊合件包括外加强筋焊合件和内加强筋焊合件,所述内加强筋焊合件连接在两个内转盘之间,外加强筋焊合件连接在内转盘与外转盘之间。

8.可选的,所述转动轴的外侧设有连接盘,连接盘与转动轴同心设置,且焊接在转动轴的外侧;所述连接盘包括两个外盘连接盘和两个内盘连接盘,所述两个外盘连接盘的位置分别对应两个外转盘,所述两个内盘连接盘的位置分别对应两个内转盘。

9.可选的,对应位置的连接盘与转盘之间采用止口定位,且通过铰制孔螺栓固定连接。

10.可选的,所述转盘沿周向设有若干个向外侧凸出的凸起部,所述加强筋焊合件的两端分别固定连接相邻转盘的对应的凸起部。

11.进一步可选的,所述外转盘与内转盘对应位置的凸起部之间连接外加强筋焊合件,外加强筋焊合件为杆状结构,一端连接外转盘的凸起部,另一端连接内转盘的凸起部。

12.进一步可选的,所述两个内转盘对应位置的凸起部之间连接内加强筋焊合件,内加强筋焊合件为杆状结构,一端连接内转盘的凸起部,另一端连接相邻内转盘的凸起部。

13.可选的,所述转动轴包括主动轴头、从动轴头和转动轴主体,所述主动轴头和从动轴头分别固定连接转动轴主体的两端,所述主动轴头和从动轴头与转动轴主体同心设置;所述主动轴头通过第一连接部与转动轴主体的前端固定连接,从动轴头通过第二连接部与转动轴主体的后端固定连接。

14.可选的,所述第一连接部包括第一支撑环、若干个第一加强筋和第二支撑环,所述第一支撑环和第二支撑环依次套接于主动轴头的外侧,所述第一加强筋设在第一支撑环和第二支撑环之间,并沿主动轴头的周向均匀分布。

15.所述第二连接部的结构与第一连接部相同。

16.可选的,所述转动轴主体的两端分别设有一个外盘连接盘,所述外盘连接盘套装在转动轴主体的外侧,且焊接连接,用于连接外转盘。

17.可选的,所述内盘连接盘套装在转动轴主体中部的外侧,且焊接连接;两个内盘连接盘将所述两个外盘连接盘之间的转动轴主体部分均分为三段,用于连接内转盘。

18.本实用新型所述的三段式生物转盘转动装置,具有以下有益效果:

19.(1)所述转动轴主体上的连接盘与转盘之间采用止口定位和铰制孔螺栓联接的形式,连接稳定可靠,连接盘与转盘的焊接面积减少,不会产生额外应力;同时,将转动轴主体的安装空间由常见的两段改进为三段,转盘远离转动轴主体中心,使转动轴主体受力状况得到较大改善;

20.(2)所述转动轴主体上焊接4个法兰式连接盘,焊缝采用对称角焊缝,可采用焊接机器人两侧同时施焊,能够很好的控制焊接应力的产生,同时,因只焊接4个法兰式连接盘,其空间尺寸变小,能够很容易实现去应力热处理,冷裂纹和延迟裂纹产生的可能性几乎降低到零,使其机械综合性能得到提高;

附图说明

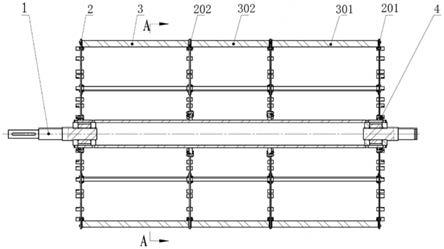

21.图1为所述三段式生物转盘转动装置的结构图。

22.图2为所述图1中a-a的剖视图。

23.图3为所述转动轴的剖视图。

24.图4为所述转动轴的侧视图。

25.附图中,1-转动轴,2-转盘,201-外转盘,202-内转盘,3-加强筋焊合件,301-外加强筋焊合件,302-内加强筋焊合件,4-铰制孔螺栓,5-外盘连接盘,6-内盘连接盘,7-凸起部,8-贯穿孔,9-主动轴头,10-从动轴头,11-转动轴主体,12-第一连接部,1201-第一支撑环,1202-第二支撑环,1203-第一加强筋,13-第二连接部,1301-第三支撑环,1302-第四支撑环,1303-第二加强筋,14-通孔。

具体实施方式

26.本实施例所述的三段式生物转盘转动装置,如图1-2所示,包括转动轴1、转盘2和加强筋焊合件3,所述转盘2通过铰制孔螺栓4固定连接在转动轴1外侧,转盘2与转动轴1同心设置;

27.所述转盘1包括两个外转盘201和两个内转盘202,所述两个外转盘201分别设在转动轴1的两端,两个内转盘202均匀设在转动轴1的中部;

28.所述加强筋焊合件3包括外加强筋焊合件301和内加强筋焊合件302,所述内加强筋焊合件302连接在两个内转盘202之间,外加强筋焊合件301连接在内转盘202与外转盘201之间。

29.可选的,所述转动轴1的外侧设有连接盘,连接盘与转动轴1同心设置,且焊接在转动轴1的外侧;所述连接盘包括两个外盘连接盘5和两个内盘连接盘6,所述两个外盘连接盘5的位置分别对应两个外转盘201,所述两个内盘连接盘6的位置分别对应两个内转盘202。

30.可选的,对应位置的连接盘与转盘2之间采用止口定位,且通过铰制孔螺栓4固定连接,即两个外盘连接盘5分别对应两个外转盘201,并进行止口定位和铰制孔螺栓连接;两个内盘连接盘6分别对应两个内转盘202,并进行止口定位和铰制孔螺栓连接。

31.可选的,所述转盘2沿周向设有若干个向外侧凸出的凸起部7,所述加强筋焊合件3的两端分别固定连接相邻转盘2的对应的凸起部7。

32.在本实用新型的一个具体实施方式中,所述转盘2沿周向均匀设有六个凸起部7,相邻两个凸起部7之间的夹角为60度,所述加强筋焊合件3的端部与凸起部7之间使用螺栓副连接;所述转盘2在相邻两个凸起部7之间形成凹陷结构,使得转盘2在保证性能的前提下减轻质量,降低转盘2的惯性矩,改善受力工况。

33.进一步可选的,所述外转盘201与内转盘202对应位置的凸起部7之间使用螺栓副连接外加强筋焊合件301,外加强筋焊合件301为杆状结构,一端连接外转盘201的凸起部,另一端连接内转盘202的凸起部。

34.进一步可选的,所述两个内转盘202对应位置的凸起部7之间使用螺栓副连接内加强筋焊合件302,内加强筋焊合件302为杆状结构,一端连接内转盘202的凸起部,另一端连接相邻内转盘202的凸起部。

35.在本实用新型的一个具体实施方式中,所述外转盘201和内转盘202都沿周向均匀设有六个凸起部7,同一转盘上的相邻两个凸起部7之间的夹角为60度;所述外转盘201与内转盘202对应位置的凸起部7之间使用螺栓连接外加强筋焊合件301,即外转盘201与内转盘202之间连有六根外加强筋焊合件301;两个内转盘202对应位置的凸起部7之间使用螺栓连接内加强筋焊合件302,即两个内转盘202之间连有六根内加强筋焊合件302;即内转盘202凸起部的面向相临外转盘201的一侧连接外加强筋焊合件301,面向相临内转盘202的一侧连接内加强筋焊合件302。

36.可选的,所述转盘2上设置若干个贯穿孔8,贯穿孔8沿转盘2的周向均匀分布,并与转盘2同心设置,进一步减轻转盘2重量,使转盘2惯性矩降低,受力工况变好,使转盘2承受负荷能力得到较大提升,焊接应力得到减小,使其使用寿命得到进一步提高。

37.可选的,所述转动轴1,如图3-4所示,包括主动轴头9、从动轴头10和转动轴主体11,所述主动轴头9和从动轴头10分别固定连接转动轴主体11的两端,所述主动轴头9和从

动轴头10与转动轴主体11同心设置;

38.所述主动轴头9通过第一连接部12与转动轴主体11的前端固定连接,从动轴头10通过第二连接部13与转动轴主体11的后端固定连接。

39.可选的,所述转动轴主体11为空心桶结构,能够显著降低所述三段式生物转盘转动装置的整体重量,降低重量负荷;所述主动轴头9的后端插入所述空心筒的前端,从动轴头10的前端插入空心筒的后端,主动轴头9和从动轴头10均与空心筒的内壁固定连接。

40.为了适应各种恶劣工况,所述转动轴主体11的壁厚为20-25mm。

41.可选的,所述主动轴头9和/或从动轴头10外部可设置与外部驱动装置相连的螺栓孔和/或阶梯卡接结构。

42.可选的,所述第一连接部12包括第一支撑环1201、若干个第一加强筋1203和第二支撑环1202,所述第一支撑环1201和第二支撑环1202依次套接于主动轴头9的外侧,所述第一加强筋1203设在第一支撑环1201和第二支撑环1202之间,并沿主动轴头9的周向均匀分布。

43.在本实用新型的一个具体实施方式中,所述第一连接部12包括四个第一加强筋1203,第一加强筋1203为长方体结构,且第一加强筋1203的长度方向分别指向第一支撑环1201和第二支撑环1202。

44.可选的,所述第二支撑环1202处于靠近主动轴头9的后端的位置,当主动轴头9的后端插入转动轴主体11的前端时,所述第一支撑环1201处于靠近转动轴主体11的前端位置。

45.可选的,所述第一加强筋1203均焊接在主动轴头9的外侧,所述第一支撑环1201和第二支撑环1202均与主动轴头9的外侧和转动轴主体11的内壁焊接连接。

46.可选的,所述第一支撑环1201和第二支撑环1202与转动轴主体11之间为过盈配合。

47.所述第二连接部13的结构与第一连接部12相同。具体的,所述第二连接部13包括第三支撑环1301、若干个第二加强筋1303和第四支撑环1302,所述第三支撑环1301和第四支撑环1302依次套接于从动轴头10的外侧,所述第二加强筋1303设在第三支撑环1301和第四支撑环1302之间,并沿从动轴头10的周向均匀分布。

48.在本实用新型的一个具体实施方式中,所述第二连接部13包括四个第二加强筋1303,第二加强筋1303为长方体结构,且第二加强筋1303的长度方向分别指向第三支撑环1301和第四支撑环1302。

49.可选的,所述第四支撑环1302处于靠近从动轴头10的前端的位置,当从动轴头10的前端插入转动轴主体11的后端时,所述第三支撑环1301处于靠近转动轴主体11的后端位置。

50.可选的,所述第二加强筋1303均焊接在从动轴头10的外侧,所述第三支撑环1301和第四支撑环1302均与从动轴头10的外侧和转动轴主体11的内壁焊接连接。

51.可选的,所述第三支撑环1301和第四支撑环1302与转动轴主体11之间为过盈配合。

52.可选的,所述转动轴主体11的两端的侧壁上设有若干个通孔14,所述通孔14用于将所述第一支撑环1201、第二支撑环1202、第三支撑环1301和第四支撑环1302与所述转动

轴主体11的内壁焊接连接。

53.在本实用新型的一个具体实施方式中,转动轴主体11的两端沿周向分别设置两组通孔14,每组包括六个通孔,两组通孔的位置分别与所述第一支撑环1201、第二支撑环1202、第三支撑环1301和第四支撑环1302相对应,在主动轴头9和从动轴头10压入转动轴主体11后,通过通孔14进行塞焊,使第一连接部12、第二连接部13与转动轴主体11焊接固定。

54.进一步可选的,所述转动轴主体11的两端分别设有一个外盘连接盘5,所述外盘连接盘5套装在转动轴主体11的外侧,且焊接连接,用于连接外转盘201。

55.进一步可选的,所述内盘连接盘6套装在转动轴主体11中部的外侧,且焊接连接;两个内盘连接盘6将所述两个外盘连接盘5之间的转动轴主体11部分均分为三段,用于连接内转盘202。

56.每个连接盘与转盘用工装进行止口定位,保证四个连接盘对转动轴1的相对位置距离、连接盘同心度后,铰制孔螺栓副4将四个转盘分别安装在相应连接盘上,然后安装加强筋焊合件,由焊接机器人同时对称焊接,保证转盘之间的距离和同心度;将焊接完成的转动轴1,进行热处理去应力后,对两端的主动轴头9和从动轴头10进行二次精加工,保证两端轴头的精度要求。对所述三段式生物转盘转动装置的全部组装件进行重防腐处理,保证具有良好的防腐性能。