1.本实用新型一般涉及单晶制造技术领域,具体涉及一种清理装置及单晶炉。

背景技术:

2.随着光伏行业和半导体行业的发展,单晶硅的应用越来越广泛。在单晶硅棒生产中,由于熔硅和石英坩埚在高温下会产生sio等挥发物,这些挥发物大部分会随着氩气的流动通过排气口被带出单晶炉,但仍有一部分挥发物会残留在热场部件和炉壁的表面,并随着拉晶时间的延长逐渐沉积;在拉晶后期一些沉积在热场部件和炉壁上的挥发物会掉落下来进入熔硅,将会导致单晶硅棒断线,对单晶硅棒的生产造成较大的损失。

3.在相关技术中,停止单晶炉的生产,对单晶炉的副室进行清理,将副室内壁的挥发物清理干净。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种清理装置及单晶炉。

5.本技术提供一种清理装置,用于清理待清理面,其包括:

6.支撑件,设置有开孔;

7.若干个剥离元件,连接至所述支撑件的远离所述开孔一侧的外表面,所述剥离元件用于与所述待清理面相抵靠;

8.伸缩机构,连接所述支撑件,所述伸缩机构驱动所述支撑件往复运动,以使所述剥离元件与所述待清理面相互摩擦。

9.作为可选的方案,还包括连接至所述支撑件的吸尘组件,所述吸尘组件包括抽气泵,所述抽气泵的抽气口朝向所述待清理面。

10.作为可选的方案,所述支撑件设置有空腔,所述支撑件的外表面上设置有若干个吸尘孔,各所述吸尘孔与所述空腔连通;

11.所述吸尘组件还包括与所述抽气泵连接的吸气管,所述吸气管至所述抽气泵的气路中设置有过滤器,所述吸气管与所述空腔连通。

12.作为可选的方案,所述空腔呈环形。

13.作为可选的方案,所述吸尘组件和所述伸缩机构连接至所述支撑件的同一侧。

14.作为可选的方案,若干个所述吸尘孔沿所述支撑件的轴线方向布置,形成吸尘孔列,若干个所述剥离元件沿所述支撑件的轴线方向布置,形成剥离元件列,多个所述吸尘孔列与多个所述剥离元件列间隔布置。

15.作为可选的方案,所述吸尘组件设置有若干个所述吸气管和若干个所述抽气泵,所述吸气管与所述抽气泵一一对应设置,若干个所述吸气管沿所述支撑件的周向均匀设置。

16.作为可选的方案,所述伸缩机构为多个,若干个所述伸缩机构沿所述支撑件的周向均匀设置。

17.作为可选的方案,所述伸缩机构为牵引机构,所述牵引机构包括牵引轴和缠绕于所述牵引轴的牵引线,所述牵引线一端连接至所述支撑件,所述牵引轴正转和反转以驱动所述支撑件往复运动。

18.作为可选的方案,所述剥离元件为刷毛,所述刷毛为碳纤维刷毛、石墨烯纤维刷毛、尼龙刷毛和莫来石纤维刷毛中的至少一种。

19.本技术还提供一种单晶炉,包括上述的清理装置。

20.本技术提出的清理装置能够在单晶炉拉晶的同时及时清理副室内壁沉积的挥发物,保证拉晶过程中副室炉壁无挥发物掉落,可极大的提高单晶硅棒成晶率;吸尘组件的设置,使得清理装置进一步具有吸收沉积物的作用,可将沉积粉尘带出单晶炉外,提升清除效果;该吸尘组件,结构简单,清除效果显著。

附图说明

21.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

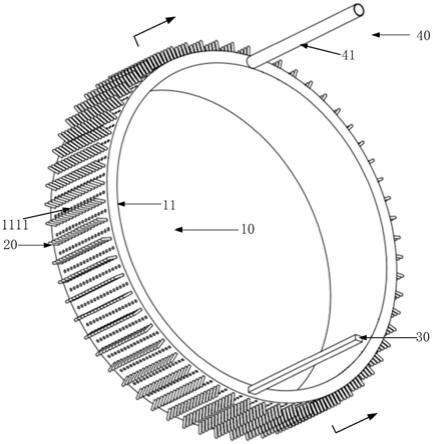

22.图1为本实用新型实施例提供的一种清理装置的结构示意图;

23.图2是图1的剖面图;

24.图3是图2的局部放大图a;

25.图4为本实用新型实施例提供的一种副炉室的结构示意图;

26.图5为本实用新型实施例提供的另一种清理装置的剖面图。

具体实施方式

27.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

29.本实用新型使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。在本实用新型和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

30.图1示出了一种清理装置的结构示意图。

31.清理装置适用于单晶炉,单晶炉包括主炉室和副炉室50,清理装置设置于副炉室50内,其中,副炉室50大致呈筒状。

32.清理装置包括:支撑件10、伸缩机构30及若干个剥离元件20,支撑件10设置有开孔,支撑件10呈管状,剥离元件20连接至支撑件10的远离所述开孔一侧的外表面,即连接至支撑件10的外周面,剥离元件20用于与待清理面相抵靠。支撑件10连接至伸缩机构30,伸缩机构30驱动支撑件10往复运动,以使剥离元件20与待清理面相互摩擦。

33.需要说明的是,待清理面为副炉室50的内壁,该内壁附着有挥发的沉积物。剥离元件20可以是刚性剥离元件20,例如,钢刷;也可以是柔性剥离元件20,例如,毛刷。支撑件10

可以呈管状,支撑件10的外径小于副炉室50的内径,支撑件10的内径大于单晶硅棒60,以使单晶硅棒60能够穿过支撑件10,进而在单晶炉拉晶时支撑件10与单晶硅棒60不发生干涉。

34.剥离元件20用于与待清理面相抵靠,可以理解为剥离元件20与待清理面之间存在相互作用力。伸缩机构30可以是电动推杆、齿轮齿条机构、牵引机构等,伸缩机构30驱动支撑件10往复运动,即支撑件10沿副炉室50的轴线方向作往复运动。因剥离元件20与待清理面之间存在相互作用力,故运动的剥离元件20受到待清理面的摩擦作用,进而通过摩擦作用剥离掉待清理面的沉积物。

35.在相关技术中,需停止单晶炉的生产,对单晶炉的副室进行清理,将副室内壁的挥发物清理干净。

36.基于此,本技术提出的清理装置能够在单晶炉拉晶的同时及时清理副室内壁沉积的挥发物,保证拉晶过程中副室炉壁无挥发物掉落,可极大的提高单晶硅棒60成晶率。

37.作为可实现的方式,清理装置还包括连接至支撑件10的吸尘组件20,吸尘组件40包括抽气泵42。

38.可以理解的是,剥离元件20与待清理面摩擦作用后,沉积物剥离于待清理面从而形成沉积粉尘。吸尘组件40的抽气泵42用于吸收沉积粉末。吸尘组件40的设置,一方面利用风力将部分沉积物剥离于待清理面;另一方面使得清理装置进一步具有吸收沉积物的作用,可将沉积粉尘带出单晶炉外,提升清除效果。

39.参考图1至图3,具体地,支撑件10的管壁11内设置有空腔10a,在支撑件10的外周面上设置有若干个吸尘孔1111,各吸尘孔1111与空腔10a连通;吸尘组件40包括吸气管41和抽气泵42,抽气泵42通过吸气管41与空腔10a连通,且吸气管41至抽气泵42的气路中设置有过滤器(未示出)。

40.需要说明的是,管壁11具有预设厚度,在管壁11内设有空腔10a。在具体实施例中,支撑件10高度为50~5000mm,支撑件10的内径为300~600mm,管壁11的厚度为5~50mm,空腔10a的厚度为3~48mm。

41.在吸尘组件40工作时,抽气泵42启动,使得吸尘孔1111吸收沉积粉尘进入空腔10a,然后进入过滤器,过滤器将沉积粉尘过滤收集,最后排出副炉室50外。该吸尘组件40,结构简单,清除效果显著。

42.参考图3,进一步地,在一些实施例中,空腔10a呈环形。

43.该空腔10a由第一子侧壁111、第二子侧壁112、第三子侧壁113及第四子侧壁(未示出)围成,第一子侧壁111和第三子侧壁113相对设置,第二子侧壁112和第四子侧壁相对设置。其中,第一子侧壁111朝向待清理面设置。

44.在第一子侧壁111上开设若干个吸尘孔1111,吸尘孔1111贯穿第一子侧壁111,剥离元件20连接至第一子侧壁111上。在第二子侧壁112上开设连接孔1121,连接孔1121贯穿第二子侧壁112。环形的空腔10a增大了吸尘孔1111布置范围,有利于提高吸尘效率。

45.需要说明的是,空腔10a除了呈环形外,还可以为如图5所示,空腔10a中间隔设置若干个隔板70,以将空腔10a划分为多个子腔,各个子腔与若干个吸尘孔1111连通,且各个子腔与吸气管41连通。

46.进一步地,在一些实施例中,吸尘组件40和伸缩机构30连接至支撑件10的同一侧。

47.参考图1至图3,伸缩机构30连接至第二子侧壁112一侧,吸尘组件40连接至第二子

侧壁112一侧,即吸气管41连接至第二子侧壁112上,伸缩机构30和吸尘组件40位于支撑件10的同一侧。伸缩机构30驱动支撑件10往复运动,进而吸尘组件40与支撑件10一起往复运动,布置合理,结构紧凑。

48.进一步地,在一些实施例中,若干个吸尘孔1111沿支撑件10的轴线方向布置,形成吸尘孔列,若干个剥离元件20沿支撑件10的轴线方向布置,形成剥离元件列,多个吸尘孔列与多个剥离元件列间隔布置。

49.参考图1,在具体实施例中,多个吸尘孔列和多个剥离元件列位于支撑件10的第一子侧壁111上。第一子侧壁111为环形,多个吸尘孔列、多个剥离元件列沿第一子侧壁111的周向方向等角度布置,且吸尘孔列与剥离元件列间隔布置。

50.上述设置方式,布置合理,对于待清理面各个区域做到有效清理,提高清理装置的清除效果。

51.进一步地,在一些实施例中,吸尘组件40设有若干个吸气管41和若干个抽气泵42,吸气管41与抽气泵42一一对应设置,若干个吸气管41沿支撑件的周向均匀设置。可以理解的是,第二子侧壁112呈环形,在第二子侧壁112上设置若干个连接孔1121,连接孔1121沿第二子侧壁112的周向方向均匀布置,一个连接孔对应一个吸气管41,一个吸气管41对应一个抽气泵42。

52.上述设置方式,布置合理,使得各个吸尘孔1111能够等速率吸收粉尘,有利于提升清理装置的清除效果。

53.作为可实现的方式,清理装置设有若干个伸缩机构30,伸缩机构30沿支撑件的周向均匀设置。可以理解的是,第二子侧壁112呈环形,在第二子侧壁112上设置若干个伸缩机构30,伸缩机构30沿第二子侧壁112的周向方向均匀布置。

54.上述设置方向,布置合理,使得支撑件10各个部分受到的作用力均匀,有利于支撑件10稳定地往复运动。

55.作为可实现的方式,伸缩机构30为牵引机构,其包括驱动轴和牵引线,牵引线的一端连接至驱动轴,且牵引线缠绕于驱动轴,牵引线的另一端连接至支撑件10。电机带动驱动轴转动,驱动轴正转带动牵引轴向上运动,进而驱动支撑件10向上运动;驱动轴反转带动牵引轴向下运动,进而驱动支撑件10向下运动,从而实现支撑件10的往复运动。

56.作为可实现的方式,剥离元件20为刷毛,刷毛为碳纤维刷毛、石墨烯纤维刷毛、尼龙刷毛和莫来石纤维刷毛中的至少一种。上述刷毛,满足应用环境,延长其使用寿命。

57.参考图4,本技术还提供一种单晶炉,单晶炉包括副炉室50,该副炉室50包括上述的清理装置,清理装置能够在单晶炉拉晶的同时及时清理副炉室50内壁沉积的挥发物,保证拉晶过程中副室炉壁无挥发物掉落,可极大的提高单晶硅棒60成晶率。

58.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。