1.本实用新型涉及环保技术设备领域,具体而言,涉及一种废水氨氮提标离子交换装置。

背景技术:

2.随着国家环保排放标准的进一步提高,尤其是各地方执行更为严格的地方标准,以市政污水处理工艺为典型工况,因为设计局限性或系统运行过程中干扰因素等,存在排水氨氮值超标的隐患;设计局限主要指过往的排放标准与现有标准的差异以及实际处理需求大于原设计处理能力,且全面扩容存在难度的情况,造成原有的硝化和反硝化处理过程难以满足当下的技术需求;系统运行过程中干扰因素主要指实际处理水质总氮指标超出设计标准,既有的硝化和反硝化能力不足以应对恶化的水质,导致系统运行稳定性降低,又或污水中盐类成分过高,对系统稳定造成冲击等,导致出水水质不稳定。在缺乏对系统进行全面扩容和改造的条件下,氨氮离子交换器可作为系统末端的提标设备,确保产水的氨氮值达到最新的环保标准;或作为可移动的设备,应对不时之需。

3.部分工业废水处理工艺中,也有氨氮超标的情况存在,较高浓度的氨氮超标,工业上一般采用汽提等工艺进行回收,但当氨氮浓度降低到一定程度后,汽提工艺的效率和处理终点仍不能满足达标要求;氨氮离子交换器可对其进行深度处理,使其达到相关标准。

4.目前,现有用于提标的氨氮离子交换器,在使用一段时间后,氨氮离子交换树脂吸附氨氮离子饱和后,丧失继续对氨氮离子的处理能力,一般采用盐酸对氨氮离子交换树脂进行周期性再生(脱附),盐酸的活性基团 h

+

相对活跃,再生置换更为充分,再生效果相对稳定,系统总体工况也较为稳定。但是该方法存在以下缺点:(1)再生过程会残留大量的酸性废水,产生二次污染;(2)产水呈酸性,后续一般采用等质量数的碱进行中和,加大环保处置成本;(3)因盐酸为危化品和易制毒品原料,大量使用涉及酸碱储存、运输、购买、使用资格管理、运行安全管理等问题;(4)因大量酸碱使用,整套装置占地面积较大,对场地面积要求较高;因此几乎只能作为固定装置投运,不再具备作为应急处理装置的移动便捷性。

技术实现要素:

5.本实用新型的目的在于提供一种废水氨氮提标离子交换装置,其在保证产水的氨氮值提标的基础上,使用改良方法对氨氮离子交换树脂进行周期性再生,常态用钠离子再生,定期氢离子再生;避免大量使用酸碱存在的环保和安全问题,且实现装置小型化,具备作为应急处理装置的移动便捷性。

6.本实用新型的实施例通过以下技术方案实现:

7.一种废水氨氮提标离子交换装置,包括交换罐、复合酸罐盐罐和出水箱,所述复合酸罐盐罐包括至少一组罐体,一组所述罐体包括第一罐体和第二罐体,所述第一罐体和第二罐体之间通过管道与第一平面多通路阀相连通,所述第一罐体和第二罐体分别通过管道和第二平面多通路阀与交换罐相连通。

8.进一步地,所述第一罐体和第二罐体均包括外罐体和内胆体,所述外罐体和内胆体底部之间形成腔室,所述内胆体底壁设置有反向冲水器,所述外罐体底部开设有进水口和出水口,所述进水口和出水口与腔室相连通。

9.进一步地,所述内胆体顶壁开设有第一进出口,并通过第一进出管与第一平面多通路阀相连通连接;所述内胆体底壁开设有第二进出口,并通过第二进出管与第一平面多通路阀相连通连接。

10.进一步地,所述内胆体内壁设置有耐腐蚀层。

11.进一步地,所述内胆体侧壁开设有进料口,所述内胆体和外罐体侧壁设置有观察窗。

12.进一步地,所述交换罐内由上而下依次设置有上顶板、离子交换树脂层和下底板,所述离子交换树脂层由内而外包括同轴布置且内径递增的多个中空内柱,相邻所述中空内柱之间形成圆环形腔室,所述圆环形腔室内和内径最小的中空内柱内填充有特种鳌合树脂,所述上顶板和下底板上均设置有向离子交换树脂层均匀喷布液体的多级喷淋布水器。

13.进一步地,相邻所述中空内柱之间设置有将圆环形腔室分隔成多个圆弧形腔室的隔板。

14.进一步地,所述交换罐顶部开设有第一液体进出口,所述交换罐底部开设有第二液体进出口,所述第一液体进出口和第二液体进出口均通过管道与第二平面多通路阀相连通连接。

15.进一步地,所述第一平面多通路阀和第二平面多通路阀之间通过输液管相连通连接。

16.进一步地,所述出水箱顶部开设有第一进出水口,所述出水箱底部开设有第二进出水口,所述第一进出水口和第二进出水口均通过管道与第二平面多通路阀相连通连接。

17.进一步地,所述交换罐、复合酸罐盐罐和出水箱均固定于水泥地基上,所述水泥地基上开设有排水沟。

18.本实用新型实施例的技术方案至少具有如下优点和有益效果:

19.1.本实用新型通过设置复合酸罐盐罐,可以既装盐又装盐酸,可以根据需要自由切换再生剂以对交换树脂进行小再生和大再生工序切换再生,长期小再生使用盐溶液作为再生剂,定期进行一次大再生使用盐酸作为再生剂,从而可以大幅度降低酸碱的使用量,避免了大量使用酸碱存在的问题,且因不需要大量储备酸碱的储罐,而实现装置小型化,具备作为应急处理装置的移动便捷性。

20.2.本实用新型通过设置复合酸罐盐罐为第一罐体和第二罐体,在小再生工序时,第一罐体和第二罐体之间可以互相补充盐溶液,以使第一罐体和第二罐体内的盐溶液达到相应浓度,避免浓度不足的盐溶液溢出造成浪费,有效节约再生剂用量,从而实现装置运行降耗;在大再生工序结束后,也便于直接将通入交换罐内的再生剂从盐酸切换为盐,操作快捷。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被

看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

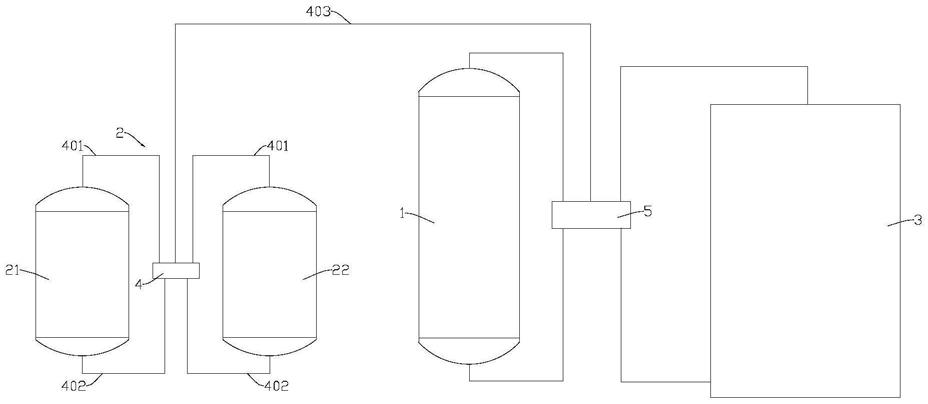

22.图1为本实用新型实施例提供的废水氨氮提标离子交换装置的示意图;

23.图2为本实用新型实施例提供的第一罐体和第二罐体的剖面图;

24.图3为本实用新型实施例提供的交换罐的剖面图;

25.图4为图3中a-a的剖面图。

26.图标:1-交换罐,11-上顶板,12-离子交换树脂层,121-中空内柱,122

‑ꢀ

圆环形腔室,123-隔板,124-特种鳌合树脂,13-下底板,14-多级喷淋布水器,15-第一液体进出口,16-第二液体进出口,2-复合酸罐盐罐,21-第一罐体,22-第二罐体,23-外罐体,24-内胆体,241-第一进出口,242-第二进出口,243-耐腐蚀层,244-进料口,245-观察窗,25-腔室,251-进水口, 252-出水口,26-反向冲水器,3-出水箱,4-第一平面多通路阀,401-第一进出管,402-第二进出管,403-输液管,5-第二平面多通路阀。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

28.实施例1

29.请参照图1~4,本实施例提供了一种废水氨氮提标离子交换装置,包括交换罐1、复合酸罐盐罐2和出水箱3,所述复合酸罐盐罐2包括至少一组罐体,一组所述罐体包括第一罐体21和第二罐体22,所述第一罐体21和第二罐体22之间通过管道与第一平面多通路阀4相连通,所述第一罐体21和第二罐体22分别通过管道和第二平面多通路阀5与交换罐1相连通。

30.复合酸罐盐罐2可以既装盐又装盐酸,可以根据需要自由切换再生剂以对交换树脂小再生和大再生工序切换再生;在平时进行小再生工序,第一罐体21和第二罐体22内均装满盐,将第一罐体21或第二罐体22内的盐溶液通过管道和第二平面多通路阀5通入交换罐1内对树脂进行小再生,当小再生工序执行一段时间后,树脂吸附效率出现下降趋势时,此时切换进行大再生工序,将第一罐体21或第二罐体22内的盐排尽后通入盐酸,将盐酸通过管道和第二平面多通路阀5通入交换罐1内对树脂进行大再生,大再生完成后再切换回小再生工序;小再生工序采用盐作为再生剂,定期切换一次大再生工序,一般使用小再生工序一个月为一个周期,切换一次大再生工序;可以大幅度降低酸碱的使用量,避免了大量使用酸碱存在的问题,且因不需要大量储备酸碱的储罐,而实现装置小型化,具备作为应急处理装置的移动便捷性。

31.通过设置第一罐体21和第二罐体22,在第一罐体21内盐溶液浓度不足时,如果直接向第一罐体21内加盐,会因罐体内的压力使浓度不足的盐溶液溢出,起不到再生作用,从而造成浪费;本实用新型将第一罐体21 和第二罐体22连通,在第一罐体21内盐溶液浓度不足时,第二罐体22 内浓度高的盐溶液从第一进出口241排出,经第二罐体22连接的第一进出管401、第一平面多通路阀4和第一罐体21连接的第一进出管401,从第一罐体21的第一进

出口241通入第一罐体21内进行补充,当输送至第二罐体22内的盐溶液浓度不足后,再反向将第一罐体21内浓度高的盐溶液通入第二罐体22内进行补充,从而避免第一罐体21和第二罐体22内浓度不足的盐溶液造成浪费,有效节约再生剂用量,从而实现装置降耗;

32.另外,在大再生工序时,其中一个罐体装载盐酸,另一罐体装载盐,在大再生工序结束后,可以直接将通入交换罐1内的再生剂从盐酸切换为盐,操作快捷。

33.本实施例中,所述第一罐体21和第二罐体22均包括外罐体23和内胆体24,所述外罐体23和内胆体24底部之间形成腔室25,所述内胆体 24底壁设置有反向冲水器26,所述外罐体23底部开设有进水口251和出水口252,所述进水口251和出水口252与腔室25相连通;将盐置于内胆体24内,水通过进水口251进入腔室25内,腔室25内的水通过反向冲水器26从内胆体24底部向上冲水进入内胆体24内,对盐进行溶解形成盐溶液;反向冲水溶解盐可以提高盐的溶解效率,且避免盐的板结影响再生剂浓度及再生效果。

34.本实施例中,所述内胆体24顶壁开设有第一进出口241,并通过第一进出管401与第一平面多通路阀4相连通连接;所述内胆体24底壁开设有第二进出口242,并通过第二进出管402与第一平面多通路阀4相连通连接;通过第一进出口241、第一平面多通路阀4和第二进出口242可以将第一罐体21和第二罐体22相连通。

35.本实施例中,所述内胆体24内壁设置有耐腐蚀层243;在需要大再生时,待内胆体24内的盐自然耗尽,向内胆体24内通入盐酸进行大再生,耐腐蚀层243可以避免盐酸的腐蚀;实现复合酸罐盐罐2可以既装盐又装盐酸,可以根据需要自由切换再生剂以对交换树脂进行小再生和大再生工序切换。

36.本实施例中,所述内胆体24侧壁开设有进料口244,所述内胆体24 和外罐体23侧壁设置有观察窗245;通过观察窗245观察内胆体24内盐的量,从而根据盐的量进行第一罐体21和第二罐体22之间连接的调节。

37.本实施例中,所述交换罐1内由上而下依次设置有上顶板11、离子交换树脂层12和下底板13,所述离子交换树脂层12由内而外包括同轴布置且内径递增的多个中空内柱121,相邻所述中空内柱121之间形成圆环形腔室122,所述圆环形腔室122内和内径最小的中空内柱121内填充有特种鳌合树脂124,所述上顶板11和下底板13上均设置有向离子交换树脂层12均匀喷布液体的多级喷淋布水器14;所述交换罐1顶部开设有第一液体进出口15,所述交换罐1底部开设有第二液体进出口16,所述第一液体进出口15和第二液体进出口16均通过管道与第二平面多通路阀5相连通连接;所述第一平面多通路阀4和第二平面多通路阀5之间通过输液管403相连通连接;复合酸罐盐罐2排出的液体通过第一平面多通路阀4、输液管403、第二平面多通路阀5和第一液体进出口15进入交换罐1内,通过上顶板11的多级喷淋布水器14自上而下喷入离子交换树脂层12内,以对特种鳌合树脂124进行再生;污水通过第二平面多通路阀5和第二液体进出口16进入交换罐1内,通过下顶板的多级喷淋布水器14自下而上喷入离子交换树脂层12内,以对污水进行离子交换处理。

38.本实施例中,相邻所述中空内柱121之间设置有将圆环形腔室122分隔成多个圆弧形腔室122的隔板123;既避免了特种鳌合树脂124在水力作用下出现喷涌乱层,又不会阻碍特种鳌合树脂124正常的上下浮动,同时中空内柱121起到对液体均匀分布的作用,隔板123避免了特种鳌合树脂124在圆环形腔室122内沿周向运动。

39.本实施例中,所述出水箱3顶部开设有第一进出水口252,所述出水箱3底部开设有

第二进出水口252,所述第一进出水口252和第二进出水口252均通过管道与第二平面多通路阀5相连通连接;污水经交换罐1处理后从第一液体进出口15排出,并经过第二平面多通路阀5和第一进出水口252进入出水箱3内,对出水箱3内的水进行氨氮值检测,若出水箱 3内的水氨氮值未达标,则将出水箱3内的水从第二进出水口252排出,经第二平面多通路阀5和第二液体进出口16进入交换罐1内,进行再次处理。

40.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。