1.本实用新型涉及油田含油污水处理技术领域,尤其是涉及一种含油污水处理系统及具有其的一体化装置。

背景技术:

2.我国油田分布广阔,遍及东北、华北、中南、西南、华中及东南沿海各地。目前,大部分油田已进入石油开采的中期和后期,采出原油的含水率已达 70%~80%,有的油田甚至高达90%,油水分离后产生大量的含油污水。

3.含油污水如果不经处理而直接排放,不仅会造成土壤、水源的污染,有时甚至会引起污油着火事故,威胁人民的生命安全,造成国家的经济损失,同时也会危害油田自身的利益。

4.因此,对含油污水进行处理不仅可以降低生产成本,节约水资源和能源,而且可以降低对水体的污染和减少对生态环境的破坏。

5.目前,国内外油田常用的污水处理方法可大致分为三类:物理法、化学法和生物法。其中,物理法是指通过物理作用分离和去除油田污水中不溶于水的悬浮物的方法,主要有重力分离法、筛滤截留法和离心分离法。

6.针对物理法中的筛滤截留法,本技术人发现现有技术至少存在:采用的装置结构复杂、效率低、人力成本高、操作不便等问题。

技术实现要素:

7.本实用新型的目的在于提供一种含油污水处理系统及具有其的一体化装置,以解决目前国内外油田常用的污水处理方法,物理法中的筛滤截留法存在采用的装置结构复杂、效率低、人力成本高、操作不便等技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

8.为实现上述目的,本实用新型提供了以下技术方案:

9.本实用新型提供的一种含油污水处理系统,包括原水泵、净水泵、设置于所述原水泵与所述净水泵之间的多级过滤装置和净化水箱、以及控制装置,其中:

10.所述多级过滤装置至少包括除油过滤器;

11.所述原水泵的出口处与所述净水泵的出口处均设置有电磁流量计,所述净化水箱上安装有雷达液位计;

12.所述原水泵与所述除油过滤器之间的管路上、所述净化水箱与所述净水泵之间的管路上均设置有防爆电动蝶阀;

13.所述电磁流量计、所述雷达液位计、所述防爆电动蝶阀均与所述控制装置连接。

14.优选地,所述多级过滤装置还包括依次通过管路连接的石英砂过滤器、纤维束过滤器、活性炭过滤器、精密过滤器以及超滤装置,其中:

15.所述石英砂过滤器设置于所述除油过滤器与所述纤维束过滤器之间;

16.所述超滤装置设置于所述精密过滤器与所述净化水箱之间。

17.优选地,所述控制装置采用plc控制器。

18.优选地,所述除油过滤器包括第一不锈钢滤筒以及设置于所述第一不锈钢过滤筒内部的纤维棉过滤元件,用于去除原水中的油相。

19.优选地,所述精密过滤器的过滤精度小于5μm,其中:

20.所述精密过滤器包括第二不锈钢滤筒以及设置于所述第二不锈钢滤筒内的滤芯,所述滤芯包括5支pp熔喷滤芯。

21.优选地,所述超滤装置至少包括八个超滤滤芯,所述超滤滤芯设置为四排,每排两个。

22.一种含油污水处理的一体化装置,包括上述的含油污水处理系统,还包括箱体,所述的含油污水处理系统设置于所述箱体的内部。

23.优选地,所述箱体内的各设备之间的距离均不小于200mm,并且各段管路均采用法兰连接。

24.优选地,所述原水泵与所述净水泵均安装于所述箱体的一端面,所述原水泵、所述净水泵距离所述箱体的侧壁均不小于200mm;

25.所述原水泵的进水管路伸出所述箱体100mm-150mm,所述净水泵的出水管路伸出所述箱体100mm-150mm,所述原水泵的进水管路的末端、所述净水泵的出水管路的末端均设置有法兰。

26.本实用新型提供的一种含油污水处理系统及具有其的一体化装置,通过原水泵、净水泵、以及设置于原水泵与净水泵之间的多级过滤装置和净化水箱、以及控制装置的配合使用,能够高效地实现含油污水的净化处理,并且该系统结构简单,易于维护,并且通过控制装置自动化控制,操作方便,只需少量人员便可运行,大大提高了处理效率,节约了人力成本,解决了现有技术中人力成本高、操作不便的问题。

附图说明

27.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

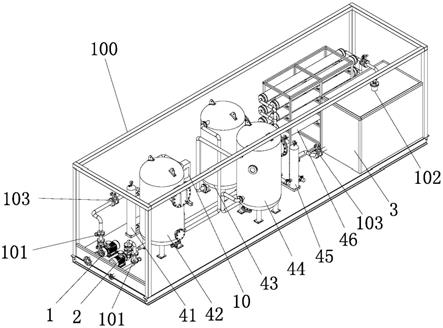

28.图1是本实用新型含油污水处理系统的结构示意图;

29.图2是本实用新型含油污水处理系统的控制原理图;

30.图3是本实用新型含油污水处理的一体化装置的结构示意图。

31.图中:1、原水泵;2、净水泵;3、净化水箱;41、除油过滤器;42、石英砂过滤器;43、纤维束过滤器;44、活性炭过滤器;45、精密过滤器;46、超滤装置;10、控制装置;100、箱体;101、电磁流量计;102、雷达液位计;103、防爆电动蝶阀。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部

的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

33.本实用新型提供了一种含油污水处理系统,图1是本实施例的结构示意图,如图1所示,包括原水泵1、净水泵2、设置于原水泵1与净水泵2之间的多级过滤装置和净化水箱3、以及控制装置10。其中,本实施例中的原水泵1和净水泵2均采用iswrb50-200a型卧式离心泵,配套管线均采用镀锌材质,防锈防腐蚀。净化水箱3的框架选用于50

×

4冷弯空心方管,壁板选用壁厚6mm的 304不锈钢板。

34.多级过滤装置至少包括除油过滤器41,用于除去原水中的油相,以达到净化的目的。具体地,本实施例中,除油过滤器41包括不锈钢滤筒以及设置于不锈钢过滤筒内部的纤维棉过滤元件,用于去除原水中的油相,含油污水通过原水泵1的作用进入至除油过滤器41去除原水中的油相后,再进行后续多级过滤。

35.原水泵1的出口处与净水泵2的出口处均设置有电磁流量计101,净化水箱3上安装有雷达液位计102,原水泵1与除油过滤器41之间的管路上、净化水箱3与净水泵2之间的管路上均设置有防爆电动蝶阀103。

36.图2是本实施例的控制原理图,如图2所示,电磁流量计101、雷达液位计102、防爆电动蝶阀103均与控制装置10连接,本实施例中的控制装置10 采用plc控制器。

37.具体地,本实施例中,电磁流量计101包括两组,分别安装于原水泵1和净水泵2出口处,用于实时监测整套设备进水量和出水量,并将数据反馈至控制装置10。雷达液位计102安装于净化水箱3顶部,用于实时检测净化水箱3 的液位,并将数据反馈至控制装置10,以控制净水泵2的启停。原水泵1与除油过滤器41之间的管路上、净化水箱3与净水泵2之间的管路上设置的防爆电动蝶阀103与控制装置10连接,用于控制各管路的通断。控制装置10用于接收各传感器数据,并按照程序控制各设备的启停,实现整套设备的自动化控制。

38.通过原水泵1、净水泵2、以及设置于原水泵1与净水泵2之间的多级过滤装置和净化水箱3、以及控制装置10的配合使用,能够高效地实现含油污水的净化处理,并且该系统结构简单,易于维护,并且通过控制装置10自动化控制,操作方便,只需少量人员便可运行,大大提高了处理效率,节约了人力成本,解决了现有技术中人力成本高、操作不便的问题。

39.作为可选地实施方式,多级过滤装置还包括依次通过管路连接的石英砂过滤器42、纤维束过滤器43、活性炭过滤器44、精密过滤器45以及超滤装置46。其中,石英砂过滤器42设置于除油过滤器41与纤维束过滤器43之间;超滤装置46设置于精密过滤器45与净化水箱3之间。

40.具体地,石英砂过滤器42利用石英砂作为过滤介质,在一定的压力下,把浊度较高的水通过一定厚度的粒状或非粒的石英砂过滤,用于截留除去原水中的悬浮物、有机物、胶质颗粒、微生物、氯、嗅味及部分重金属离子等。

41.纤维束过滤器43由固定多孔板、活动多孔板、纤维束滤料、布气装置等组成,用于去除原水水中的悬浮物。活性炭过滤器44以活性炭作为过滤滤料,用于吸附原水中的各种微细物质。

42.精密过滤器45用于在进入超滤膜组件之前为了去除粒径微细的颗粒,确保超滤膜元件的安全正常使用,具体地,精密过滤器45由不锈钢滤筒和滤芯等组成,内装5支pp熔喷滤芯,其过滤精度小于5μm,用于在进入超滤膜组件之前为了去除粒径微细的颗粒,确保超

滤膜元件的安全正常使用。

43.作为可选地实施方式,超滤装置46至少包括八个超滤滤芯,具体地,本实施例中,超滤滤芯设置为四排,每排两个,通过设置超滤装置46用于进一步去除水中的悬浮物、微粒、胶体、大分子有机物和细菌等溶质,超滤装置46设置于精密过滤器45与净化水箱3之间,水经过超滤装置46净化后最终完成原水的净化,进入净化水箱3,净化水箱3接收来自超滤装置46的净化水,以便泵送至供水点。

44.一种含油污水处理的一体化装置,图3是本实施例的结构示意图,如图3 所示,包括上述的含油污水处理系统,还包括箱体100,箱体采用箱式构造,具体尺寸参照40gp标准集装箱,优选地,本实施例中,箱体采用 9000mm

×

2400mm

×

2700mm。含油污水处理系统的所有设备均合理设置于箱体 100的内部,各设备之间的距离均不小于200mm,并且各段管路均采用法兰连接。

45.作为可选地实施方式,原水泵1与净水泵2均安装于箱体100的一端面,原水泵1、净水泵2距离箱体100的侧壁均不小于200mm;原水泵1的进水管路伸出箱体100mm-150mm,净水泵2的出水管路伸出箱体100mm-150mm,原水泵1的进水管路的末端、净水泵2的出水管路的末端均设置有法兰。

46.具体地,原水泵1与净水泵2均安装于箱体100的端面距离箱体100的侧壁300mm处,原水泵1的进口朝向箱体100的外侧,原水泵1连接镀锌管,即原水泵1的进水管路,并且此镀锌管伸出箱体100mm-150mm,末端加装法兰。原水泵1的出口安装电磁流量计101,通过镀锌管与除油过滤器41的进口相连,在距除油过滤器200mm-300mm处安装防爆电动蝶阀103;

47.净水泵2的出口朝向箱体100的外侧,净水泵2连接镀锌管,即净水泵2 的出水管路,并且此镀锌管伸出箱体100mm-150mm,末端加装法兰。净水泵2 进口用一镀锌长管与净化水箱3相连,在距水箱侧壁200mm-300mm处安装防爆电动蝶阀103。

48.多级过滤装置包括除油过滤器41、石英砂过滤器42、纤维束过滤器43、活性炭过滤器44、精密过滤器45以及超滤装置46。除油过滤器41、石英砂过滤器42、纤维束过滤器43、活性炭过滤器44、精密过滤器45、超滤装置46 以及净化水箱3按顺序依次连接。

49.其中,除油过滤器41安装于一侧距箱体100的侧壁100mm-200mm处,靠近原水泵1设置,除油过滤器41的进口通过镀锌钢管与原水泵1相连,除油过滤器41的出口通过镀锌钢管与石英砂过滤器42的进口相连;

50.石英砂过滤器42安装于箱体100的中部靠经原水泵1的一侧,石英砂过滤器42的进口通过镀锌钢管与除油过滤器41的出口相连,石英砂过滤器42的出口通过镀锌钢管与纤维束过滤器43相连;

51.纤维束过滤器43与活性炭过滤器44并排安装与箱体100的中部,纤维束过滤器43的进口通过镀锌钢管与石英砂过滤器42相连,纤维束过滤器43的出口通过镀锌钢管与活性炭过滤器44的进口相连,活性炭过滤器44的出口通过镀锌钢管与精密过滤器45相连;

52.精密过滤器45安装于箱体100的中部距纤维束过滤器43与活性炭过滤器 44的200-300mm处,精密过滤器45的进口通过镀锌钢管与活性炭过滤器44 的出口相连,精密过滤器45的出口通过镀锌钢管与超滤装置46的进口相连;

53.超滤装置46安装于紧贴箱体100一侧,距离箱体100的端面500-600mm 处、超滤装置46的进口通过镀锌钢管与精密过滤器45相连,超滤装置46的出口安装防爆电动蝶阀103

通过镀锌钢管连接至净化水箱3顶部;

54.净化水箱3安装于箱体100的一角,净化水箱3的顶部开圆孔通过镀锌钢管与超滤装置46的出口相连,净化水箱3的底部开圆孔通过镀锌钢管与净水泵 2的进口相连。

55.控制装置10包括plc控制柜,安装于石英砂过滤器42与纤维束过滤器 43之间紧贴箱体100的一侧。

56.本实施例的工作过程如下:

57.1、启动阶段:打开总电源,打开plc控制柜,控制装置10进入自检,自检完成后接通各传感器电源并开始接收数据。

58.2、运行阶段:启动plc程序,系统自动打开所有防爆电动蝶阀103;之后启动原水泵1,原水经过原水泵1增压后进入除油过滤器41,通过除油过滤器41除去原水中的油相,然后依次进入石英砂过滤器42(除去原水中的悬浮物、有机物、胶质颗粒、微生物、氯、嗅味及部分重金属离子),纤维束过滤器 43(去除原水水中的悬浮物),活性炭过滤器44(吸附原水中的各种微细物质),经过预处理过滤后进入精密过滤器45(进一步出去去除粒径微细的颗粒,确保超滤膜元件的安全正常使用),而后进入超滤装置46(进一步去除水中的悬浮物、微粒、胶体、大分子有机物和细菌等溶质,最终完成原水的净化),处理后的净化水送入净化水箱3,雷达液位计102实时检测净化水箱3的液位,待液位达到警戒值后,系统自动启动净水泵2(将净化水泵送至供水点),直至液面下降到一定高度。处理过程中,系统实时监测整套设备进水量和出水量。

59.3、停止阶段:按下停止按钮,系统自动关闭原水泵1和净水泵2,雷达液位计102实时检测,待过滤系统不再出水后关闭所有防爆电动蝶阀103,记录净化水箱3液位后切断各传感器电源,之后系统自动关机。

60.通过原水泵1、净水泵2、以及设置于原水泵1与净水泵2之间的多级过滤装置和净化水箱3、以及控制装置10的配合使用,能够高效地实现含油污水的净化处理,并且该系统结构简单,易于维护,并且通过控制装置10自动化控制,操作方便,只需少量人员便可运行,大大提高了处理效率,节约了人力成本,解决了现有技术中人力成本高、操作不便的问题。

61.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。