1.本发明涉及沉箱预制施工技术领域,特别是涉及一种大型取水口沉箱耐腐蚀杀菌装置及其安装施工方法。

背景技术:

2.电厂码头因冷却水取用深层低温水以及减少对码头分区和作业的影响,故选用大型取水口沉箱,海水从大型取水口沉箱的取水口进入沉箱内,再从出水口流出,供给电厂码头冷却水用。目前,由于海水中的微生物等的生长与繁殖,影响大型取水口沉箱的正常使用。

技术实现要素:

3.本发明的目的在于提供一种大型取水口沉箱耐腐蚀杀菌装置及其安装施工方法,以达到抑制海水中的微生物等的生长与繁殖,确保大型取水口沉箱的正常使用的目的。

4.本发明所提供的大型取水口沉箱耐腐蚀杀菌装置,包括沉箱本体和其上设置的取水口和出水口,取水口和出水口相应设置,其特征是,所述取水口和出水口上端的沉箱本体内设置有耐腐蚀钛管;所述耐腐蚀钛管包括主钛管、加氯钛管及出氯钛管,所述主钛管呈环状设置在取水口和出水口上端的沉箱本体上,主氯水管上设置有多个出氯水管;所述加氯钛管的一端连接主钛管,加氯钛管的另一端贯穿沉箱本体的侧壁后,裸露在沉箱本体上端;所述出氯钛管的一端连接主钛管,出氯钛管的另一端贯穿沉箱本体的内壁,裸露在沉箱本体的隔仓内。

5.进一步,所述沉箱本体上设置有操作平台,所述操作平台包括外墙支架和内墙盖板,所述外墙支架设置在沉箱本体的四周;所述内墙盖板覆盖在沉箱本体的隔仓上端。

6.进一步,所述外墙支架包括立柱、支撑杆、栏杆和作业平台,所述外墙支架包括立柱、支撑杆、栏杆和作业平台,所述作业平台设置在沉箱本体的四周,作业平台的外侧设置有支撑杆,作业平台的内侧设置有立柱;所述支撑之间由栏杆横向连接;所述立柱和沉箱本体预埋圆台连接。

7.进一步,所述内墙盖板包括安装平台、安装支腿和推杆,所述安装平台与沉箱本体的隔仓相适配,安装平台的四角设置有4个安装支腿;所述安装支腿上设置有推杆。

8.进一步,所述操作平台上还设置有加工棚,所述加工棚包括篷布、支撑架、风速仪和湿度计,所述支撑架的底部设置在操作平台上,支撑架的外周覆盖有篷布,支撑架上设置有风速仪和湿度计。

9.进一步,所述主钛管由连接钢筋固定在沉箱本体上;所述主钛管的环状与沉箱本体的取水口和出水口的位置相适配,主钛管的形状为“凸”字形、正方形、长方形中的任意一种;任意两个相邻的出氯钛管间隔3.0~4.5m;所述加氯钛管裸露在沉箱本体上端1.0~2m;所述立柱包括连接立柱和支撑立柱,所述连接立柱的底部固定在作业平台上,连接立柱的上端设置有螺栓孔;所述支撑立柱的底部固定在作业平台上,支撑立柱的上端与连接立柱的

中间连接。

10.本发明所提供的大型取水口沉箱耐腐蚀杀菌装置的安装施工方法,其特征是,包括以下步骤:步骤1,在沉箱本体上搭建操作平台,并在在操作平台上搭建加工棚;步骤2,在加工棚内焊接耐腐蚀钛管,焊接完一段耐腐蚀钛管,移除加工棚,在另一处重新搭建加工棚,进行另一段耐腐蚀钛管的焊接,依次操作,焊接完全部耐腐蚀钛管;步骤3,耐腐蚀钛管焊接检验完成,拆除加工棚,进行沉箱本体钢筋绑扎安装,制造完成整个沉箱本体,并在加氯钛管裸露在沉箱本体上端,用以加氯水;将出氯钛管裸露在沉箱本体的隔仓内,用于出氯水。

11.进一步,所述步骤1,施工人员将外墙支架和沉箱本体的预埋圆台连接;将内墙盖板安装在沉箱本体的隔仓上端;并保证加工棚内的风速小于2m/s,相对湿度小于等于90%,否则将停止作业。

12.进一步,所述步骤2中,耐腐蚀钛管在组对前均采用管子坡口机进行切割和坡口打磨,组对时应做到内壁平齐,错边量不超过壁厚的10%;耐腐蚀钛管采用手工钨极氩弧焊,焊缝形式为环缝;起弧时,焊枪提前30 ~ 60s送气,喷出的气流保持为层流状态;熄弧时,使用电流衰减和延时送气保护功能,延时时间30 ~ 60s;收弧时,弧坑必须填满且要避免空气污染;熄弧后,须待焊缝冷却才能停止管内充氩;耐腐蚀钛管焊接后,对其焊接接头进行酸洗处理;酸洗后,用清水清洗并干燥,并用抛光砂轮片将焊缝表面进行抛光处理;耐腐蚀钛管整体焊接完成后,其焊缝用塑料薄膜覆盖,出氯钛管管口用胶带包裹,加氯钛管用钛管焊接封堵,保证密封性。

13.进一步,所述步骤3中,耐腐蚀钛管整体焊接完成后,进行渗透探伤检验,检验完成后,拆除加工棚,进行沉箱本体钢筋绑扎安装;沉箱混凝土浇筑至沉箱本体顶层,验收合格后,将沉箱本体出运、安装至现场指定位置,1/4高度的沉箱本体顶端外露在海平面上,施工人员定期对沉箱本体外露海平面上的加氯钛管内添加氯水,氯水经加长管加氯钛管流入主钛管,并从出氯钛管流出,进入沉箱本体的格仓内。

14.本发明所提供的大型取水口沉箱耐腐蚀杀菌装置及其安装施工方法,具有以下有益效果:1、通过耐腐蚀钛管向沉箱本体添加氯水,抑制海水中的微生物等的生长与繁殖,并对沉箱本体内的海水进行杀菌消毒,使其能够为电厂提供深层低温水。

15.2、由于氯水具有腐蚀性,选用耐腐蚀钛管,钛是一种活泼金属,与氧的亲和力很大,常温下钛金属的表面会与氧生成稳定而致密的氧化膜,该层氧化膜的存在,使得钛在常温下有很高的稳定性和耐腐蚀性。且钛管在清洁流动的海水中,腐蚀的临界流动速度为20~30m/s,而一般材料的设计流速在2~3m/s。在这样的流速下,钛管基本上不受侵蚀。因此,耐腐蚀钛管不仅耐腐蚀性好,而且使用寿命更长,满足电厂海水直流冷却系统所需水量深层低温水的要求。

16.3、由于钛的熔点较高、导热性较差,在焊接时会因参数选用不当,使得焊接接头塑

性和韧性降低,并产生裂纹倾向和焊缝气孔等缺陷。因此,通过搭建操作平台和加工棚,为钛管的焊接提供适宜的作业条件。

17.4、耐腐蚀钛管的焊接方法采用手工钨极氩弧焊,机械保护效果好,焊缝金属纯净,焊接质量优良、焊缝区没有熔渣,便于通过耐腐蚀钛管向沉箱本体添加氯水,抑制海水中的微生物等的生长与繁殖,并对沉箱本体内的海水进行杀菌消毒。

18.因此,本发明通过在大型取水口沉箱内部预埋耐腐蚀钛管,并通过耐腐蚀钛管向沉箱本体内添加氯水,具有抑制海水中的微生物等的生长与繁殖,并对沉箱本体内的海水进行杀菌消毒,确保大型取水口沉箱的正常使用的积极效果。

附图说明

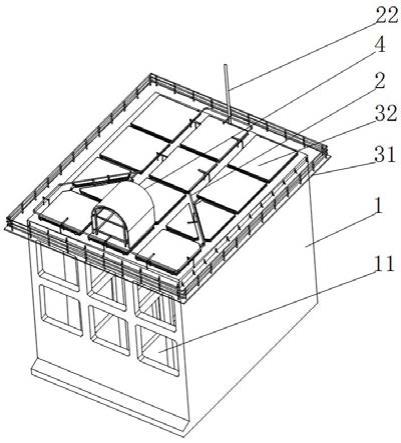

19.附图部分公开了本发明具体实施例,其中,图1是本发明的结构示意图;图2是本发明的正面结构示意图;图3是本发明的背面结构示意图;图4是本发明的耐腐蚀钛管的结构示意图;图5是本发明的外墙支架的结构示意图;图6是本发明的内墙盖板的结构示意图;图7是本发明的a处的结构放大图;图8是本发明的立柱的结构示意图;图9是本发明的加工棚的结构示意图;图10是本发明的加工棚外部的结构示意图;图11是本发明的使用状态图;其中,1、沉箱本体;11、取水口;12、出水口;13、连接钢筋;2、耐腐蚀钛管;21、主钛管;22、加氯钛管;23、出氯钛管;3、操作平台;31、外墙支架;311、立柱;3111、连接立柱;31112、支撑立柱;312、支撑杆;313、栏杆;314、作业平台;32、内墙盖板;321、安装平台;322、安装支腿;323、推杆;4、加工棚;41、篷布;42、支撑架;43、风速仪;44、湿度计;45、门帘。

具体实施方式

20.如图1-10,本发明所提供的大型取水口沉箱耐腐蚀杀菌装置,包括沉箱本体1和其上设置的取水口11和出水口12,取水口11和出水口12相应设置,取水口11和出水口上端的沉箱本体1内设置有耐腐蚀钛管2;耐腐蚀钛管2包括主钛管21、加氯钛管22及出氯钛管23,主钛管21呈环状设置在取水口11和出水口12上端的沉箱本体1上,主氯水管21上设置有多个出氯水管23;加氯钛管22的一端连接主钛管21,加氯钛管22的另一端贯穿沉箱本体1的侧壁后,裸露在沉箱本体1上端;出氯钛管23的一端连接主钛管21,出氯钛管23的另一端贯穿沉箱本体1的内壁,裸露在沉箱本体的隔仓内。

21.实施例1:如图11所示,本发明在使用时,首先,在沉箱本体1预制完成取水口11和出水口12后,在取水口11和出水口上端的沉箱本体1内安装耐腐蚀钛管2,使耐腐蚀钛管2在取水口11和出水口上端的沉箱本体1上形成流通的环状结构。然后,耐腐蚀钛管2安装完成并验收合

格后,继续浇筑上层沉箱本体1,将主钛管21预埋在沉箱本体1内,并将加氯钛管22裸露在浇筑完的沉箱本体1上端,将出氯钛管23裸露在浇筑完的沉箱本体1的隔仓内。最后,通过加氯钛管22向主钛管21内加入氯水,氯水从出氯钛管23流入沉箱本体1内,抑制沉箱本体1内的海水中的微生物等的生长与繁殖,并对沉箱本体1内的海水杀菌消毒后,供给电厂使用。

22.实施例2:如图1、2、3、5、6所示,沉箱本体1上设置有操作平台3,操作平台3包括外墙支架31和内墙盖板32,外墙支架31设置在沉箱本体1的四周,外墙支架31防止施工人员从沉箱本体1掉落到地面,避免安全隐患;内墙盖板32覆盖在沉箱本体1的隔仓上端,防止施工人员从隔仓上端掉入沉箱本体1内,避免安全隐患。操作平台3为耐腐蚀钛管2的安装提供作业平台,方便将耐腐蚀钛管2安装在沉箱本体1上。

23.实施例3:如图5、8所示,外墙支架31包括立柱311、支撑杆312、栏杆313和作业平台314,作业平台314设置在沉箱本体1的四周,作业平台314的外侧设置有支撑杆312,作业平台314的内侧设置有立柱311;支撑杆312之间由栏杆313横向连接;立柱311和沉箱本体1的预埋圆台连接。支撑杆312和栏杆313相互垂直安装在作业平台314的外侧四周,并通过立柱311将作业平台314和沉箱本体1的预埋圆台连接,加强外墙支架31的稳固性,提高安全性,便于施工人员将杀菌管2安装在沉箱本体1上。

24.实施例4:如图6、7所示,内墙盖板32包括安装平台321、安装支腿322和推杆323,安装平台321与沉箱本体1的隔仓相适配,安装平台321的四角设置有4个安装支腿322;安装支腿322上设置有推杆323。推杆323插装在安装支腿322上,下端固定在沉箱本体1上。通过安装支腿322和推杆323,将安装平台321覆盖在沉箱本体1的隔仓上,防止施工人员从隔仓上端掉入沉箱本体1内,避免安全隐患。

25.实施例5:如图1、2、3、9、10所示,操作平台3上还设置有加工棚4,加工棚4包括篷布41、支撑架42、风速仪43和湿度计44,支撑架42的底部设置在操作平台3上,支撑架42的外周覆盖有篷布41,支撑架42上设置有风速仪43和湿度计44。支撑架42的前端设置有门帘45,门帘45的上端与篷布41的上端固定连接,门帘45的两侧通过魔术贴与篷布41的两侧连接,方便施工人员进入加工棚4内,进行杀菌钛管的焊接和安装。按照《现场设备工业管道工程焊接施工规范》(gb50236-2011)的相关要求,耐腐蚀钛管2的加工环境需保证风速小于2m/s或相对湿度小于等于90%,否则将停止作业。因此,耐腐蚀钛管2的加工一般为室内作业。但由于主钛管21需绕沉箱本体1一圈,总长度在60~70m之间。沉箱预制场内无法提供可整体加工的室内环境,且钛管整体吊装过程中,吊点多、易变形,安装位置容易发生偏差、所需人数多。因此,耐腐蚀钛管2先在沉箱本体1下部加工区预制完成后,将分段钛管依次安放在已做绝缘的连接钢筋13上,整体组对、焊接、安装,焊缝处用塑料薄膜覆盖。加工棚4为耐腐蚀钛管2的焊接提供适宜的风速和相对湿度,方便将耐腐蚀钛管2安装在沉箱本体1上,并通过耐腐蚀钛管2添加氯水,抑制海水中的微生物等的生长与繁殖,确保大型取水口沉箱的正常使用。

26.实施例6:如图1、2、3、4所示,主钛管21由连接钢筋13固定在沉箱本体1上;由于主钛管21需

绕沉箱本体1一圈,而沉箱本体1有9个隔仓、12个隔仓、16个隔仓等多种规格,因此主钛管21的环状与沉箱本体的取水口11和出水口的位置相适配,主钛管21的形状为“凸”字形、正方形、长方形中的任意一种;任意两个相邻的出氯钛管23间隔3.0~4.5m;加氯钛管22裸露在沉箱本体1上端1.0~2m。按照沉箱本体1的规格设计主钛管21的形状、出氯钛管23的间隔和加氯钛管22的裸露高度,抑制海水中的微生物等的生长与繁殖,确保大型取水口沉箱的正常使用。

27.实施例7:如图1、5、8所示,立柱311包括连接立柱3111和支撑立柱3112,连接立柱3111的底部固定在作业平台314上,连接立柱3111的上端设置有螺栓孔;支撑立柱3112的底部固定在作业平台314上,支撑立柱3112的上端与连接立柱3111的中间连接。固定螺栓穿过连接立柱3111的上端设置有螺栓孔,将连接立柱3111和沉箱本体1的预埋圆台螺纹连接。支撑立柱3112加强立柱311和作业平台314的稳固性,提高安全性。

28.实施例8:一种大型取水口沉箱耐腐蚀杀菌装置的安装施工方法,包括以下步骤:步骤1,在沉箱本体1上搭建操作平台3,并在在操作平台3上搭建加工棚4;步骤2,在加工棚4内焊接耐腐蚀钛管2,焊接完一段耐腐蚀钛管2,移除加工棚4,在另一处重新搭建加工棚4,进行另一段耐腐蚀钛管2的焊接,依次操作,焊接完全部耐腐蚀钛管2;步骤3,耐腐蚀钛管2焊接检验完成,拆除加工棚4。然后,进行沉箱本体1钢筋绑扎安装,模板安装及混凝土浇筑。当本层混凝土浇筑完成后,拆除操作平台3。制造完成整个沉箱本体1,并在加氯钛管22裸露在沉箱本体1上端,用以加氯水;将出氯钛管23裸露在沉箱本体的隔仓内,用于出氯水。

29.实施例9:一种大型取水口沉箱耐腐蚀杀菌装置的安装施工方法,包括以下步骤:步骤1,在沉箱本体1上搭建操作平台3,施工人员将外墙支架31和沉箱本体1的预埋圆台连接;将内墙盖板32安装在沉箱本体1的隔仓上端。在操作平台3上搭建加工棚4,并保证加工棚4内的风速小于2m/s,相对湿度小于等于90%,否则将停止作业;步骤2,在加工棚4内焊接耐腐蚀钛管2,焊接完一段耐腐蚀钛管2,移除加工棚4,在另一处重新搭建加工棚4,进行另一段耐腐蚀钛管2的焊接,依次操作,焊接完全部耐腐蚀钛管2;耐腐蚀钛管2在组对前均采用管子坡口机进行切割和坡口打磨,组对时应做到内壁平齐,错边量不超过壁厚的10%;耐腐蚀钛管2采用手工钨极氩弧焊,焊缝形式为环缝;起弧时,焊枪提前30 ~ 60s送气,喷出的气流保持为层流状态;熄弧时,使用电流衰减和延时送气保护功能,延时时间30 ~ 60s;收弧时,弧坑必须填满且要避免空气污染;熄弧后,须待焊缝冷却才能停止管内充氩;耐腐蚀钛管2焊接后,对其焊接接头进行酸洗处理;酸洗后,用清水清洗并干燥,并用抛光砂轮片将焊缝表面进行抛光处理;耐腐蚀钛管2整体焊接完成后,其焊缝用塑料薄膜覆盖,出氯钛管23管口用胶带包裹,加氯钛管22用钛管焊接封堵,保证密封性;

步骤3,耐腐蚀钛管2焊接检验完成,进行渗透探伤检验,检验完成后拆除加工棚4。然后,进行沉箱本体1钢筋绑扎安装,模板安装及混凝土浇筑。当本层混凝土浇筑完成后,拆除操作平台3;沉箱混凝土浇筑至沉箱本体1顶层,验收合格后,将封堵的加氯钛管22开封,并将沉箱本体1出运、安装至现场指定位置,1/4高度的沉箱本体1顶端外露在海平面上,施工人员定期对沉箱本体1外露海平面上的加氯钛管22内添加氯水,氯水经加氯钛管22流入主钛管21,并从出氯钛管23流出,进入沉箱本体1的格仓内,使沉箱本体1内的氯离子浓度≤700~1000mg/l,不仅抑制沉箱本体1内的海水中的微生物等的生长与繁殖,而且能够对沉箱本体1内的海水杀菌消毒,供给电厂使用。