1.本发明涉及污水处理领域,特别涉及一种智能集成式污水处理系统。

背景技术:

2.随着生产力的持续提高,人们在生产生活中所产生的污水的量日益增高,在水资源日益缺乏的当今社会,如何对污水进行有效的处理成为人们日益关注的问题。

3.现有的污水处理系统如公开号为cn202022823u的中国专利公开的一种基于新型a/a20生物处理工艺的污水处理系统,包括依次连通的污水预处理单元、a/a20生物处理单元、二沉池以及深度处理单元;所述a/a20生物处理单元包括依次连通的厌氧池、第一缺氧池、预曝气池和好氧池;所述a/a20生物处理单元中的厌氧池与所述污水预处理单元之间设置第二缺氧池;所述好氧池与所述第二缺氧池之间设置有内回流污泥管道;所述二沉池与所述第一缺氧池之间设置有外回流污泥管道;所述二沉池还设置有剩余污泥排放口;所述污水预处理单元与所述厌氧池之间设置有连通管路。

4.又如公告号为cn212269591u的中国专利公开的一种具有三次污泥回流的a20污水处理系统,包括底座,所述底座的正上方安装有曝气箱,所述曝气箱的外侧壁上固定有二次沉淀箱,所述二次沉淀箱的内侧壁上安装有污泥回流泵,所述污泥回流泵的底端设有污泥回流泵抽泥管,污泥回流泵抽泥管的底端通过法兰固定连接有垂直的连接管,所述连接管的底端固定连接在所述二次沉淀箱的内底壁上,所述连接管的管壁底端开设有多个抽泥槽,所述污泥回流泵的顶端设有污泥回流泵排泥管,所述污泥回流泵排泥管的顶端通过法兰固定连接有u型的输泥管,所述输泥管远离污泥回流泵的一端延伸至曝气箱的内部,所述曝气箱的顶端固定有水平的安装板,位于曝气箱内部的所述安装板的底壁上安装有输出端朝下的伺服电机,所述伺服电机的输出端通过联轴器固定连接有垂直的转动柱,所述转动柱的外圈固定有多个第一搅拌板,位于转动柱下方的所述曝气箱的两侧内侧壁之间通过轴承转动连接有水平的传动柱,所述传动柱的中间外圈固定套接有锥齿圈,所述转动柱的底端固定连接有锥齿轮,锥齿轮与锥齿圈啮合连接,位于锥齿圈两侧的所述传动柱的外圈均固定有多个第二搅拌板。

5.但上述专利提供的污水处理系统均需设置污泥回流系统、且占地面积大、能耗高还有产生二次污染的可能性。

技术实现要素:

6.为解决现有技术中存在的问题,本发明提供一种智能集成式污水处理系统。

7.一种智能集成式污水处理系统,包括:预处理模块,用于过滤颗粒状和纤维状污染物;调节池模块,与预处理模块连通,用于暂存经过预处理的待处理污水;生化反应模块,包括与调节池模块连通的若干生化反应器,所述生化反应器内部搭载有用于多种微生物共栖生长的共栖生物载体,利用共栖生物载体上共栖生长的多种微

生物对污水进行生化处理;回流模块,两端分别与调节池模块和生化反应模块连通,部分经过生化处理的污水经过回流模块流至调节池模块;深度处理模块,与生化反应模块连通,用于对经过生化处理的污水进行高级氧化处理和膜处理;智能感知调节模块,用于对污水的污染物含量进行检测、控制污水进入生化反应模块的周期和体积、对生化反应器的供氧量进行调节。

8.具体的,由于污水中若含有较多的颗粒状和纤维状污染物会影响生化反应的速度,且颗粒状和纤维状污染物会对污水处理系统造成堵塞等问题,因此在对污水进行生化处理之前通常会设置预处理模块过滤掉污水中的大部分的颗粒状和纤维状污染物;经过预处理的污水暂存在调节池模块中,分批次的进入到生化反应器中进行生化反应,生化反应器中的微生物共栖载体上共栖生长有多种微生物同时对经过预处理的污水进行净化。

9.生化反应器中少部分的经过生化反应的污水通过回流模块回流至调节池模块中,经过生化反应的污水与未经生化反应的污水充分混合之后,会促进未经过生化反应的污水的反硝化作用,进而提高整个污水处理系统的脱氮能力。

10.深度处理模块中对经过生化反应的污水进行的高级氧化处理包括,臭氧氧化处理、芬顿氧化处理、电化学氧化处理、光催化氧化处理等,高级氧化处理可进一步降低污水中不可降解的污染物的含量;对经过生化反应的污水进行膜处理包括,超滤膜处理、纳滤膜处理、反渗透膜处理、电渗析处理等,膜处理可进一步除去污水中的有害离子。

11.污水中的污染物含量反映了污水被污染的严重程度,不同污染程度的污水处理时长会存在明显区别,污水体积不同时处理时长也会存在区别,因此设置智能感知调节模块对未经处理的污水的污染物感量以及污水体积进行检测是合适的;另外,现有技术中,在对污水进行处理时,通常污水处于一直流动的状态,然而在利用微生物对污水进行生化处理时,此种方法需要微生物一直保持一个较高的净化速率,这不符合微生物的生活习性,因此本方案设置一个相对稳定的周期,污水批量的进入生化反应器中进行净化,此种方式符合微生物的生活习性,能更好的对污水进行净化。

12.优选的,所述智能感知调节模块包括智能控制器以及对污水中的污染物含量进行检测的氧化还原电位计、对污水体积进行检测的液位计、控制污水进入调节池模块的周期的定时器,所述氧化还原电位计、液位计以及定时器均与智能控制器通讯连接,所述智能控制器还与生化反应模块的污水入口通讯连接。

13.具体的,氧化还原电位计对污水中的cod,nh3-n,ss等污染物的含量进行检测;定时器的打开周期为:0.5-40min;一定量的污水进入生化反应模块中后,生化反应模块的污水入口关闭,智能控制器根据氧化还原电位计检测的污染物的含量以及液位计检测到的污水的体积确定次批量污水的处理时间,并将时间信号发送至定时器,定时器开始计时,达到预设时间之后,定时器将信号发送至智能控制器,智能控制器随即给生化反应模块的污水出口发送打开信号,

待生化反应模块中的污水排出后再给生化反应模块的污水入口发送打开信号,下一批次的污水进入生化反应模块。

14.优选的,所述生化反应器包括设有进水口和出水口的反应器外壳和风机,所述反应器外壳内设有多个顶部设有缺口的隔板,所述隔板与反应器外壳合围形成若干个反应器分区,各所述反应器分区内均设有用于在液体中产生气泡的穿孔式曝气管,各穿孔式曝气管均通过空气管线与风机连通;所述穿孔式曝气管上方设有用于使气泡均匀分布的气泡均化器,所述气泡均化器上方设有若干相互平行的、用于多种微生物共栖生长的共栖生物载体。

15.具体的,穿孔式曝气管内设置的穿孔为矩形通孔,矩形通孔的宽度的范围为0.5-05mm,相邻的矩形通孔之间的间距为3-27cm。

16.气泡均化器为多孔板,多孔板上均匀分布有圆形孔洞,圆形孔洞的直径为0.5-6mm,相邻的圆形孔洞之间的间距为1-45cm。

17.相邻的共栖生物载体之间等间距分布,间距的范围为5-25cm。

18.各所述反应器分区中共栖生物载体的填充率为:15%-85%。

19.此种结构下的生化反应器,流体依靠自身的重力,从反应器外壳的进水口流入生化反应器,随后穿过至少一个反应器分区之后从反应器外壳的出口流出,无需额外设置动力循环系统和机械转动部件,极大的简化的生化反应器的结构,进而降低了生化反应器的维护和管理成本、减小了生化反应器的体积。

20.且风机启动后,风机产生的压缩空气通过空气管线输送到穿孔式曝气管,然后压缩空气通过穿孔式曝气管的矩形通孔释放到水中产生气泡,形成气液两相流,而气泡中的氧气需供共栖生物载体上的微生物利用,因此在共栖生物载体与穿孔式曝气管之间设置使气泡分散更均匀的气泡均化器,以提高氧气的利用率。

21.此种净化方式下,污水内部污染物的含量,从反应器外壳的入口到反应器外壳的出口逐渐减少,而微生物的含量和供氧量亦是从反应器外壳的入口到反应器外壳出口逐渐减少的;即在净化过程中,微生物和氧气的供求是平衡的。

22.由于共栖生物载体共栖生长有多种微生物,利用多种微生物对污水进行处理,不会产生剩余污泥,也无需设置泥水分离系统。

23.此外,由于缺口设于隔板顶部,因此当污水装满前一反应器分区时,污水会通过缺口流入下一反应器分区。

24.优选的,所述共栖生物载体包括载体部,所述载体部包括两个相对设置的连接条,以及两端分别连接两个连接条上的外层疏松层和内层密织层,所述内层密织层的两侧均设有外层疏松层,所述连接条、外层疏松层和内层密织层均由不导电的聚合物纤维制成;所述外层疏松层和内层密织层之间嵌插有若干用于电子交换的导电纤维;所述共栖生物载体还包括用于固定载体部形态的支撑框架,所述支撑框架上设有与连接条、导电纤维连接固定的刚性导电层。

25.更优选的,还设有方便将带有载体部的支撑框架安装在反应器外壳上的导轨支架,所述导轨支架上设有便于将导轨支架安装在反应器外壳上的安装孔。

26.且,外层疏松层和内层密织层共同构成共栖生物载体的载体平面;液体的流动方

向与载体平面之间形成夹角α,且60

°

≤α≤90

°

;各穿孔式曝气管形成的平面与气泡均化器所在的平面之间形成夹角β,且0

°

≤β≤30

°

。

27.具体的,外层疏松层上生长有好氧微生物,内层密织层上设有缺氧微生物和厌氧微生物,此种能使多种微生物共栖生长的结构,使得生化反应器内部的微生物浓度是常规生化反应器中微生物浓度的2-16倍,微生物浓度最高可达到20 g/l。

28.在对污水进行处理的过程中,厌氧微生物的代谢产物被缺氧微生物利用,缺氧微生物的产物被好氧微生物利用,从而使不同类型的微生物能够生长在同一区域环境中同时对污水进行净化,由于不同类型的微生物能够在载体部上共栖生存、协同净化污水中的污染物;且没有厌氧区间,不会产生恶臭气体。

29.外层疏松层上的微生物进行生物降解有机物时会产生电子,内层密织层上的微生物进行生物降解有机物时亦会产生电子,在不导电的外层疏松层和内层密织层之间插入若干导电纤维使得外层疏松层上的电子与内层密织层上的电子能进行交换,进而产生微生物燃料电池效应,实现在提高cod处理率的同时,还能提高总氮的去除效率,即同步实现了除碳脱氮,因此在处理过程中无需增加额外的碳源。

30.支撑框架通常选择为方形,载体部设于方形的支撑框架内使得柔性的载体部被固定为方形,方便装配;此外,刚性导电层能够提高外层疏松层与内层密织层之间的电子交换的速率,进一步提高污水净化的速率。

31.优选的,所述的外层疏松层由直径为10μm~60μm的聚合物纤维经纬编织而成;且外层疏松层的纬编织密度为:0根纱线/5cm~50根纱线/5cm,经编织物密度为:60根纱线/5cm~150根纱线/5cm;编织成的外层疏松层的厚度为0.2cm-0.7cm;所述的内层密织层由直径为30μm~120μm的聚合物纤维经纬编制而成;且内层密织层的纬编织密度为0根纱线/5cm~150根纱线/5cm,经编织物密度为:250根纱线/5cm~600根纱线/5cm;编织成的内层密织层的厚度为1.2cm-10cm。

32.具体的,对外层疏松层和内层密织层进行经纬编织时,经线的两端分别固定在两个连接条上,因此对于外层疏松层和内层密织层而言,可以没有纬线但一定要有经线;外层疏松层、内层密织层的此种直径条件和编织密度下,微生物容易附着在纤维上,即微生物获得了一个相对稳定的生存环境,且生长有微生物的载体部会形成一个相对稳定的形状,能够更好的对污水进行净化。

33.优选的,所述风机设有多个工作频率,所述风机与智能控制器通讯连接。

34.具体的,根据污染物的含量,微生物反应所需要的氧气量是不同的,因此风机设有多个工作频率是合适的。

35.优选的,所述回流模块包括两端分别与调节池模块和生化反应模块连通的回流管,所述回流管上靠近生化反应模块的一端设有调节阀门,所述调节阀门与智能控制器通讯连接,所述回流管上还设有用于将生化反应模块中的经过生化处理的污水泵入调节池模块的回流泵、用于监测回流液体流量的流量计。

36.优选的,所述预处理模块包括依次连通的粗格栅、螺旋网筛过滤器、反抽吸排污式过滤器;

所述粗格栅、螺旋网筛过滤器、反抽吸排污式过滤器过滤的颗粒污染物的直径依次减小;所述粗格栅上设有污水的进口,反抽吸排污式过滤器上设有与调节池模块连通的污水的出口。

37.具体的,粗格栅的最高过滤精度为10mm,螺旋网筛过滤器的最高过滤精度为1mm,反抽吸排污式过滤器的最高过滤精度为0.3mm。

38.与现有技术相比,本发明的有益之处在于:(1)操作简单:不需要回流污泥,不需要监测污泥状况,不需要人工干预,可以智能化运行,操作简单。

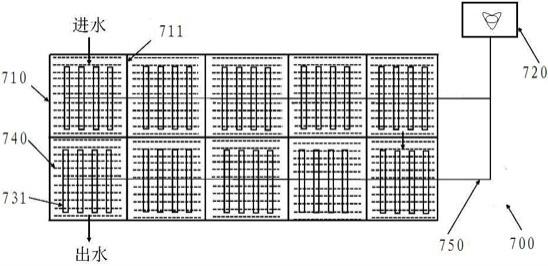

39.(2)稳定性高:可实现短流程和短周期内对污水实现高效处理,稳定性高,抗冲击能力强。

40.(3)绿色低碳环保:无需添加化学药剂,不产生剩余活性污泥,没有厌氧单元,不产生二次污染,没有甲烷和氧化亚氮等温室气体排放,绿色低碳环保。

41.(4)节省成本:应用共栖生物载体,使生化反应的处理负荷率大大提高,水力停留时间显著缩短,占地面积相应减少,节省了工程投资建设成本,同时由于处理效率的提高,降低了运行成本。

42.(5)脱氮率高:由于在生化反应器内部搭载共栖生物载体,能够使好氧微生物和缺氧微生物以及厌氧微生物协同净化污水,利用短程硝化反硝化来更好地出去污水中的总氮,与现有的活性污泥法相比,脱氮率高,总氮的去除效果佳。

附图说明

43.图1为本发明提供的智能集成式污水处理系统的模块流程图;图2为生化反应器的俯视图;图3为生化反应器的污水流向示意图;图4为生化反应器的反应器外壳和隔板的装配是示意图;图5为生化反应器的反应器分区的测视剖视图;图6为生化反应器的共栖生物载体的装配示意图;图7为生化反应器的共栖生物载体的载体部剖视图;图8为生化反应器的载体平面方向与水流方向的夹角示意图;图9为生化反应器的穿孔式曝气管所在平面与气泡均化器所在平面的夹角示意图;图10为生化反应器的气泡均化器的零件示意图;图11为生化反应器的穿孔式曝气管的零件示意图;图12为生化反应器的导轨支架的零件示意图。

具体实施方式

44.下面结合附图和具体实施例对本发明做一步说明。

45.如图1-12所示,一种智能集成式污水处理系统,包括:预处理模块100,用于过滤颗粒状和纤维状污染物;

调节池模块200,与预处理模块100连通,用于暂存经过预处理的待处理污水;生化反应模块300,包括与调节池模块200连通的若干生化反应器700,所述生化反应器700内部搭载有用于多种微生物共栖生长的共栖生物载体740,利用共栖生物载体740上共栖生长的多种微生物对污水进行生化处理;回流模块400,两端分别与调节池模块200和生化反应模块300连通,部分经过生化处理的污水经过回流模块400流至调节池模块200;深度处理模块500,与生化反应模块300连通,用于对经过生化处理的污水进行高级氧化处理和膜处理;智能感知调节模块600,用于对污水的污染物含量进行检测、控制污水进入生化反应模块300的周期和体积、对生化反应器700的供氧量进行调节。

46.具体的,由于污水中若含有较多的颗粒状和纤维状污染物会影响生化反应的速度,且颗粒状和纤维状污染物会对污水处理系统造成堵塞等问题,因此在对污水进行生化处理之前通常会设置预处理模块100过滤掉污水中的大部分的颗粒状和纤维状污染物;经过预处理的污水暂存在调节池模块200中,分批次的进入到生化反应器700中进行生化反应,生化反应器700中的共栖生物载体740上共栖生长有多种微生物同时对经过预处理的污水进行净化。

47.生化反应器700中少部分的经过生化反应的污水通过回流模块400回流至调节池模块200中,经过生化反应的污水与未经生化反应的污水充分混合之后,会促进未经过生化反应的污水的反硝化作用,进而提高整个污水处理系统的脱氮能力。

48.深度处理模块500中对经过生化反应的污水进行的高级氧化处理包括,臭氧氧化处理、芬顿氧化处理、电化学氧化处理、光催化氧化处理等,高级氧化处理可进一步降低污水中不可降解的污染物的含量;对经过生化反应的污水进行膜处理包括,超滤膜处理、纳滤膜处理、反渗透膜处理、电渗析处理等,膜处理可进一步除去污水中的有害离子。

49.污水中的污染物含量反映了污水被污染的严重程度,不同污染程度的污水处理时长会存在明显区别,污水体积不同时处理时长也会存在区别,因此设置智能感知调节模块600对未经处理的污水的污染物感量以及污水体积进行检测是合适的;另外,现有技术中,在对污水进行处理时,通常污水处于一直流动的状态,然而在利用微生物对污水进行生化处理时,此种方法需要微生物一直保持一个较高的净化速率,这不符合微生物的生活习性,因此本方案设置一个相对稳定的周期,污水批量的进入生化反应器700中进行净化,此种方式符合微生物的生活习性,能更好的对污水进行净化。

50.所述智能感知调节模块600包括智能控制器以及对污水中的污染物含量进行检测的氧化还原电位计、对污水体积进行检测的液位计、控制污水进入调节池模块200的周期的定时器,所述氧化还原电位计、液位计以及定时器均与智能控制器通讯连接,所述智能控制器还与生化反应模块300的污水入口通讯连接。

51.氧化还原电位计对污水中的cod,nh3-n,ss等污染物的含量进行检测;定时器的打开周期为:0.5-40min;一定量的污水进入生化反应模块300中后,生化反应模块300的污水入口关闭,智

能控制器根据氧化还原电位计检测的污染物的含量以及液位计检测到的污水的体积确定次批量污水的处理时间,并将时间信号发送至定时器,定时器开始计时,达到预设时间之后,定时器将信号发送至智能控制器,智能控制器随即给生化反应模块300的污水出口发送打开信号,待生化反应模块300中的污水排出后再给生化反应模块300的污水入口发送打开信号,下一批次的污水进入生化反应模块300。

52.所述生化反应器700包括设有进水口和出水口的反应器外壳710和风机720,所述反应器外壳710内设有多个顶部设有缺口712的隔板711,所述隔板711与反应器外壳710合围形成若干个反应器分区730,各所述反应器分区730内均设有用于在液体中产生气泡的穿孔式曝气管731,各穿孔式曝气管731均通过空气管线750与风机720连通;所述穿孔式曝气管731上方设有用于使气泡均匀分布的气泡均化器732,所述气泡均化器732上方设有若干相互平行的、用于多种微生物共栖生长的共栖生物载体740。

53.穿孔式曝气管731内设置的穿孔为矩形通孔733,矩形通孔733的宽度的范围为0.5-05mm,相邻的矩形通孔733之间的间距为3-27cm。

54.气泡均化器732为多孔板,多孔板上均匀分布有圆形孔洞734,圆形孔洞734的直径为0.5-6mm,相邻的圆形孔洞734之间的间距为1-45cm。

55.相邻的共栖生物载体740之间等间距分布,间距的范围为5-25cm。

56.各所述反应器分区730中共栖生物载体740的填充率为:15%-85%。

57.此种结构下的生化反应器700,流体依靠自身的重力,从反应器外壳710的进水口流入生化反应器700,随后穿过至少一个反应器分区730之后从反应器外壳710的出口流出,无需额外设置动力循环系统和机械转动部件,极大的简化的生化反应器700的结构,进而降低了生化反应器700的维护和管理成本、减小了生化反应器700的体积。

58.且风机720启动后,风机720产生的压缩空气通过空气管线750输送到穿孔式曝气管731,然后压缩空气通过穿孔式曝气管731的矩形通孔733释放到水中产生气泡,形成气液两相流,而气泡中的氧气需供共栖生物载体740上的微生物利用,因此在共栖生物载体740与穿孔式曝气管731之间设置使气泡分散更均匀的气泡均化器732,以提高氧气的利用率。

59.此种净化方式下,污水内部污染物的含量,从反应器外壳710的入口到反应器外壳710的出口逐渐减少,而微生物的含量和供氧量亦是从反应器外壳710的入口到反应器外壳710出口逐渐减少的;即在净化过程中,微生物和氧气的供求是平衡的。

60.由于共栖生物载体740共栖生长有多种微生物,利用多种微生物对污水进行处理,不会产生剩余污泥,也无需设置泥水分离系统。

61.此外,由于缺口712设于隔板711顶部,因此当污水装满前一反应器分区730时,污水会通过缺口712流入下一反应器分区730。

62.所述共栖生物载体740包括载体部,所述载体部包括两个相对设置的连接条741,以及两端分别连接两个连接条741上的外层疏松层742和内层密织层743,所述内层密织层743的两侧均设有外层疏松层742,所述连接条741、外层疏松层742和内层密织层743均由不导电的聚合物纤维制成;所述外层疏松层742和内层密织层743之间嵌插有若干用于电子交换的导电纤维744;所述共栖生物载体740还包括用于固定载体部形态的支撑框架745,所述支撑框架

745上设有与连接条741、导电纤维744连接固定的刚性导电层746。

63.还设有方便将带有载体部的支撑框架745安装在反应器外壳710上的导轨支架747,所述导轨支架747上设有便于将导轨支架747安装在反应器外壳710上的安装孔。

64.且,外层疏松层742和内层密织层743共同构成共栖生物载体740的载体平面761;液体的流动方向与载体平面761之间形成夹角α,且60

°

≤α≤90

°

;各穿孔式曝气管731形成的平面与气泡均化器732所在的平面之间形成夹角β,且0

°

≤β≤30

°

。

65.外层疏松层742上生长有好氧微生物,内层密织层743上设有缺氧微生物和厌氧微生物,此种能使多种微生物共栖生长的结构,使得生化反应器700内部的微生物浓度是常规生化反应器700中微生物浓度的2-16倍,微生物浓度最高可达到20 g/l。

66.在对污水进行处理的过程中,厌氧微生物的代谢产物被缺氧微生物利用,缺氧微生物的产物被好氧微生物利用,从而使不同类型的微生物能够生长在同一区域环境中同时对污水进行净化,由于不同类型的微生物能够在载体部上共栖生存、协同净化污水中的污染物;且没有厌氧区间,不会产生恶臭气体。

67.外层疏松层742上的微生物进行生物降解有机物时会产生电子,内层密织层743上的微生物进行生物降解有机物时亦会产生电子,在不导电的外层疏松层742和内层密织层743之间插入若干导电纤维744使得外层疏松层742上的电子与内层密织层743上的电子能进行交换,进而产生微生物燃料电池效应,实现在提高cod处理率的同时,还能提高总氮的去除效率,即同步实现了除碳脱氮,因此在处理过程中无需增加额外的碳源。

68.支撑框架745通常选择为方形,载体部设于方形的支撑框架745内使得柔性的载体部被固定为方形,方便装配;此外,刚性导电层746能够提高外层疏松层742与内层密织层743之间的电子交换的速率,进一步提高污水净化的速率。

69.所述的外层疏松层742由直径为10μm~60μm的聚合物纤维经纬编织而成;且外层疏松层742的纬编织密度为:0根纱线/5cm~50根纱线/5cm,经编织物密度为:60根纱线/5cm~150根纱线/5cm;编织成的外层疏松层742的厚度为0.2cm-0.7cm;所述的内层密织层743由直径为30μm~120μm的聚合物纤维经纬编制而成;且内层密织层743的纬编织密度为0根纱线/5cm~150根纱线/5cm,经编织物密度为:250根纱线/5cm~600根纱线/5cm;编织成的内层密织层743的厚度为1.2cm-10cm。

70.对外层疏松层742和内层密织层743进行经纬编织时,经线的两端分别固定在两个连接条741上,因此对于外层疏松层742和内层密织层743而言,可以没有纬线但一定要有经线;外层疏松层742、内层密织层743的此种直径条件和编织密度下,微生物容易附着在纤维上,即微生物获得了一个相对稳定的生存环境,且生长有微生物的载体部会形成一个相对稳定的形状,能够更好的对污水进行净化。

71.所述风机720设有多个工作频率,所述风机720与智能控制器通讯连接。

72.根据污染物的含量,微生物反应所需要的氧气量是不同的,因此风机720设有多个工作频率是合适的。

73.所述回流模块400包括两端分别与调节池模块200和生化反应模块300连通的回流管,所述回流管上靠近生化反应模块300的一端设有调节阀门,所述调节阀门与智能控制器通讯连接,

所述回流管上还设有用于将生化反应模块300中的经过生化处理的污水泵入调节池模块200的回流泵、用于监测回流液体流量的流量计。

74.所述预处理模块100包括依次连通的粗格栅110、螺旋网筛过滤器120、反抽吸排污式过滤器130;所述粗格栅110、螺旋网筛过滤器120、反抽吸排污式过滤器130过滤的颗粒污染物的直径依次减小;所述粗格栅110上设有污水的进口,反抽吸排污式过滤器130上设有与调节池模块200连通的污水的出口。

75.粗格栅110的最高过滤精度为10mm,螺旋网筛过滤器120的最高过滤精度为1mm,反抽吸排污式过滤器130的最高过滤精度为0.3mm。

76.以下为智能集成式污水处理系统具体使用的实施例。

77.实施例1处理村镇生活污水,具体用于处理村镇中新建的小区的生活污水,小区有居民428户,常住人口约2000人,日产生生活废水300m3,小区生活污水经过下水管道输送到应用本技术建成的生活污水处理站,进行处理,原水的主要指标为:cod≤500mg/l,nh3-n≤30mg/l,ss≤150mg/l。

78.污水首先经过预处理模块100,采用的粗格栅110的过滤精度为30mm,除去树枝等大的垃圾,采用的螺旋网筛过滤器120的过滤精度为1.5mm,除去水中的细颗粒杂质,采用的反抽吸排污式过滤器130精度为0.6mm,进一步除去废水中的毛发等细小物质,为后续生化处理提供条件。

79.此后,经预处理的废水进入调节池模块200,调节池模块200的有效容积为:100m3,调节池模块200对水质和水量进行调节,同时接收从生化反应模块300回流的回流液。

80.此后,经调节后的废水进入生化反应器700,生化反应器700的有效容积为:150m3,在生化反应器700内部搭载共栖生物载体740,支撑框架745通过导轨支架747竖直安装在生化反应器700中,导轨支架747通过安装孔748固定在反应器外壳710上,共栖生物载体740按照等间距均匀布置,载体间距为25cm,共栖生物载体740的填充率为35%。生化反应器700中的共栖生物载体740的载体平面761与水平面垂直,与水流方向的夹角α为90

°

。在生化反应器700内部,通过穿孔式曝气管731向水中释放压缩空气,穿孔式曝气管731的矩形通孔733宽度大小为5mm,相邻的矩形通孔733间的间距为25cm。设置在穿孔式曝气管731和共栖生物载体740之间的气泡均化器732的圆形孔洞734的直径为4mm,相邻的圆形孔洞734间的间距为15mm,气泡均化器732所在的平面与穿孔式曝气管731所在的平面的夹角β为20

°

;生化反应器700内微生物的平均浓度为8g/l。

81.在生化反应模块300水力停留时间为:12h,生化反应器700出水的主要指标为:cod≤30mg/l,nh3-n≤0.2mg/l,ss≤5mg/l,bod≤5mg/l。

82.同时,生化反应器700的出水通过回流模块400回流至调节池模块200中,回流量为:1m3/h,在调节池模块200中,回流液与原水进行充分混合,促进反硝化作用,进而提高系统的脱氮效率。

83.此后,生化反应器700的出水进入深度处理模块500,本实施例中,深度处理模块500采用化电学氧化方法处理,对生化处理后的出水进行杀菌和进一步降低水中不可生化

ph值5.8~6.5,色度≤700倍。

94.高浓度有机废水首先经过预处理模块100,采用的粗格栅110的过滤精度为15mm,除去大的颗粒,采用的螺旋网筛过滤器120的过滤精度为0.8mm,除去水中的细颗粒杂质,采用的反抽吸排污式过滤器130的过滤精度为0.3mm,进一步除去废水中的细小物质,为后续生化处理提供条件。

95.此后,经预处理的废水进入调节池模块200,调节池模块200的有效容积为:200m3,调节池模块200对水质和水量进行调节,同时接收从生化反应模块300回流的回流液。

96.此后,经调节后的废水进入生化反应器700,生化反应器700的有效容积为:210m3,在生化反应器700内部搭载共栖生物载体740,支撑框架745通过导轨支架747竖直安装在生化反应器700中,导轨支架747通过安装孔748固定在反应器外壳710上,共栖生物载体740按照等间距均匀布置,载体间距为10cm,共栖生物载体740的填充率为75%。生化反应器700中的共栖生物载体740的载体平面761与水平面垂直,与水流方向的夹角α为60

°

。在生化反应器700内部,通过穿孔式曝气管731向水中释放压缩空气,穿孔式曝气管731的矩形通孔733宽度大小为2mm,矩形通孔733间的间距为10cm。设置在穿孔式曝气管731和共栖生物载体740之间的气泡均化器732的圆形孔洞734的直径为2.5mm,圆形孔洞734间的间距为7.5mm,气泡均化器732所在的平面与穿孔式曝气管731所在的平面的夹角β为0

°

;生化反应器700内微生物的平均浓度为18g/l。

97.在生化反应模块300水力停留时间为:20h,生化反应器700出水的主要指标为:cod≤60mg/l,nh3-n≤0.5mg/l,ss≤20mg/l,ph值6.5~7.8,色度≤50倍。

98.同时,生化反应器700的出水通过回流模块400回流至调节池模块200中,回流量为:1.8m3/h,在调节池模块200中,回流液与原水进行充分混合,促进反硝化作用,进而提高系统的脱氮效率。

99.此后,生化反应器700的出水进入深度处理模块500,本实施例中,深度处理模块500采用纳滤膜处理,除去水中的二价离子和大分子物质,从而脱去色度。经过深度处理后,出水的主要指标为:cod≤30mg/l,nh3-n≤0.3mg/l,ss≤1mg/l,ph值6.5~7.8,色度≤1倍。

100.处理食品厂产生的高浓度有机废水,最终出水可以回用到生产线进行再利用。