1.本发明涉及一种协同水泥窑余热处理污泥及有机废弃物的系统和方法,特别是涉及一种采用污泥热水解预处理、热解气化技术协同水泥窑余热处理污泥及有机废弃物的系统和方法。

背景技术:

2.随着我国城镇化进程加快和社会经济的快速发展,污泥、餐厨垃圾、厨余垃圾、生物质、粪便(包括禽畜)、秸秆等各种有机废弃物的产量逐年增加,对生态环境的压力越来越大。

3.如污泥是污水处理过程中的副产物,主要来源于污水处理厂的初次沉淀池和二次沉淀池。污泥中不仅含有大量有机物和氮、磷等植物营养元素,而且还有一定量的病原微生物、重金属和难降解的有毒有害物质。污泥的不当处理处置,极易对环境造成严重的二次污染。污泥中的有机物极易腐败,产生恶臭,影响周围环境;渗滤液通过雨水和地下渗透作用进入天然水体或地下水造成污染,氮、磷等植物营养元素容易造成水体富营养化,重金属和难降解的有毒有害物质容易造成土壤污染,或与病原微生物一起随水源进入食物链将直接危害人体和牲畜健康。如餐厨及厨余垃圾是城市生活垃圾的重要组分之一,其成分复杂,有机物含量高,油脂高,盐分含量高,易腐烂变质、发酵、发臭,易滋生寄生虫、卵及病原微生物和霉菌毒素等有害物质,若收集运转过程中发生泄漏则会污染空气、土壤及水源,严重干扰人们的正常生活,具有危害性的一面,同时具有生产沼气等生物质能源等特点。

4.目前我国市政污泥和餐厨及厨余垃圾大部分采取随产随运,送去填埋或郊区倾倒或者焚烧,从而变成二次污染源,对大气、水体、土壤都造成污染和危害。如不进行适当处置,将导致在处理污水的同时制造出新的更为严重的污染,使环境进一步恶化并难以修复,且市政污泥和餐厨及厨余中含有大量有机质,是放错了位置的能源,应当正确处置加以利用,目前尚无一种可真正同时实现稳定化、无害化、减量化和资源化处置市政污泥和餐厨及厨余垃圾等各种有机废弃物的系统和方法。

5.现有技术也都是围绕稳定化、无害化、减量化和资源化这四个方面做了探索和实践,但全部实现“四化”功能的技术极少,特别是资源化利用程度普遍偏低。

6.现有技术之一为污泥添加药剂后脱水实现初步减量化,然后就直接拉去制砖、去电厂或水泥厂焚烧,但污泥没有经过预处理,直接进行脱水减量化处理,脱水效果一般;而且有的为了脱水效果,还添加了大量药剂,使减量化效果大打折扣;最终污泥去焚烧,其中含有的较多水份会影响焚烧环节工艺的稳定性;现有技术之二为脱水后的市政污泥外加热源继续干化实现进一步脱水,如果干化热源温度较高,还能实现初步的稳定化和无害化,干化后的污泥再去制砖、去电厂或水泥厂焚烧,实现最终的减量化和无害化,但是干化过程需要外接热源,增加了能源消耗;另外,污泥中的有机质是一种宝贵的资源,本技术对污泥仅仅“一烧了事”,资源化利用方式不高;现有技术之三为将市政污泥进行厌氧消化处理,产生的沼渣进行后续处理(包括脱水、干化及焚烧、堆肥等),沼气用来发电,沼液处理达标后排

放,但厌氧消化过程需要持续20~30天时间,需要大体积的消化池作为容器,占地面积很大,在已建成的水泥厂里很难找到建设场地,投资高、工艺也比较复杂;另外,厌氧消化还会产生大量的沼渣和沼液,沼渣中仍含部分有机质(30%~60%),资源化利用不彻底,沼渣的含水率依然较高,仍需要大量的热量资源进行干化脱水,此外沼液还需要进行处理达标后才能排放。

技术实现要素:

7.本发明的目的在于提供一种协同水泥窑余热处理污泥及有机废弃物的系统和方法,实现污泥的无害化处理,提取其中有机物蕴含的能源,得到可燃性的热解气、性质稳定的热解渣,充分利用水泥窑的余热资源作为外接输入能源,减少一次能源消耗,降低处理处置成本。

8.本发明的上述目的是通过以下技术方案实现的:

9.一种协同水泥窑余热处理污泥及有机废弃物的系统,所述系统包括预处理装置、水泥窑余热利用装置、脱水装置、热解气化装置;所述预处理装置包括污泥热水解预处理装置、有机废弃物预处理装置,所述污泥热水解预处理装置用于对污泥进行热水解预处理,所述有机废弃物预处理装置用于对有机废弃物进行预处理,所述污泥热水解预处理装置的污泥出口和所述有机废弃物预处理装置的有机废弃物出口连接所述脱水装置,所述脱水装置用于将混合污泥进行脱水干化,经过脱水干化后的混合污泥进入热解气化装置,所述热解气化装置用于将脱水干化处理的混合污泥热解,所述污泥热水解预处理装置和热解气化装置的热源入口连接水泥窑余热利用装置的热源出口,水泥窑余热利用装置提供水泥窑的余热资源。

10.本发明的上述技术方案还可以通过以下技术方案进一步完善:

11.进一步的,脱水装置包括依次连接的机械脱水装置和干化脱水装置。

12.进一步的,水泥窑余热利用装置包括水泥窑、余热锅炉、预热器、分解炉、篦冷机的一种或多种。

13.进一步的,污泥热水解预处理装置为低温热水解装置、中温热水解装置或高温热水解装置。

14.进一步的,污泥热水解预处理装置为序批式热水解装置或连续式热水解装置。

15.进一步的,污泥热水解预处理装置为固定式热水解装置或撬装式热水解装置。

16.第二方面,本发明提供一种协同水泥窑余热处理污泥及有机废弃物的方法,包括以下步骤:

17.步骤s1.余热回收,水泥窑余热利用装置提供水泥窑的余热资源,所述余热资源作为污泥热水解预处理、热解气化装置以及脱水干化的热源,供污泥热水解预处理、热解气化装置以及脱水干化使用;

18.步骤s2.热水解预处理,污泥热水解预处理装置对收集的污泥进行热水解预处理,所述污泥的含水率为60%以上,热水解预处理过程中,污泥中的微生物细胞膜被破坏,高温高压灭杀有害细菌、微生物和病毒;

19.步骤s3.有机废弃物预处理,利用有机废弃物预处理装置对有机废弃物进行预处理;

20.步骤s4.脱水干化,将混合污泥进行脱水干化,干化处理的热源来自水泥窑余热利用装置;混合污泥脱水干化至含水率为5%-30%;

21.步骤s5.将含水率为5%-30%的干化污泥送入热解气化装置进行热解气化处理,得到热解渣和热解气。

22.进一步的,水泥窑余热利用单元提供的水泥窑的余热资源包括窑头烟气、窑尾烟气、余热锅炉蒸汽、预热器烟气、分解炉烟气、窑尾烟室烟气、三次风烟气、窑头罩烟气、篦冷机烟气、回转窑筒体热量。

23.进一步的,步骤s4.脱水干化包括依次进行的机械脱水和干化脱水操作。

24.进一步的,步骤s7.获得的热解渣作为水泥窑原料或肥料,热解气作为水泥窑燃料或水泥窑烟气脱硝还原剂。

25.进一步的,所述有机废弃物为餐厨及厨余垃圾、生物质、粪便、秸秆的一种或几种。

26.进一步的,有机废弃物的预处理包括除盐除脂、分选分离、油水分离、有机质挤压研磨的一种或几种。

27.本发明的有益效果是:

28.1、对污泥进行热水解预处理,能够有效破坏微生物细胞膜;能有效灭杀污泥中的病原菌和病毒,实现了污泥的无害化处理;能大大改善后续热解气化效果,实现了污泥处理的减量化、无害化和提升资源化的综合效果。

29.2、采用热解气化技术,进一步提取出废弃物中的有机质能量产生热解气,供给水泥窑使用,而且由于其含有h2、co等强还原性气体,还能对水泥窑烟气还起到脱硝减排nox的作用;系统的高温是臭味和病菌的克星,可以将硫化氢,氨类物质彻底分解,将有害病菌全部杀死;热解气化系统的二次污染小,可简化污染控制问题,对环境更加安全;热解法产生的烟气量比直接焚烧法少,特别是烟气中重金属、二噁英类等污染物的含量较少,有利于烟气的净化,降低了二次污染物的排放水平。

30.3、热水解、干化脱水和热解气化等主要工序均充分利用水泥窑的余热资源,降低一次能源消耗,减少系统运行成本,实现有机废弃物最低廉处置。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

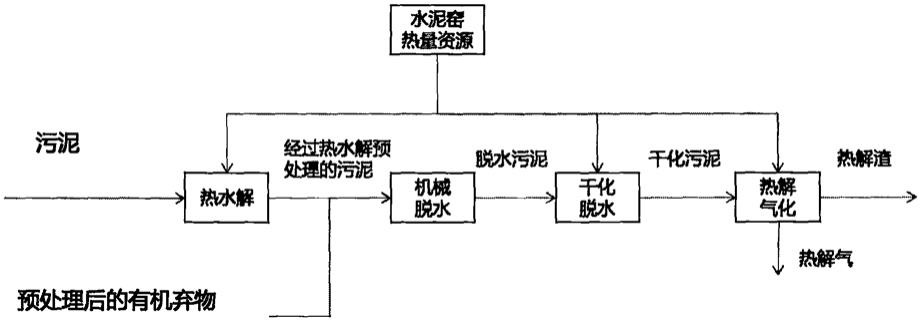

32.图1为本发明的协同水泥窑余热处理污泥及有机废弃物的工艺流程图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明的处理污泥及有机废弃物的系统及方法进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

35.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一

个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或装置,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、装置和/或它们的组。应该理解,当我们称装置被“连接”到另一装置时,它可以直接连接或耦接到其他装置,或者也可以存在中间装置。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的任一单元和全部组合。

36.如图1所示,本发明的协同水泥窑余热处理污泥及有机废弃物的系统包括预处理装置、水泥窑余热利用装置、机械脱水装置、干化脱水装置、热解气化装置。

37.所述预处理装置包括污泥热水解预处理装置、有机废弃物预处理装置,所述污泥热水解预处理装置用于对污泥进行热水解预处理,所述有机废弃物预处理装置用于对有机废弃物进行预处理,所述污泥热水解预处理装置的污泥出口和所述有机废弃物预处理装置的有机废弃物出口连接所述机械脱水装置;

38.所述机械脱水装置用于将混合污泥进行机械脱水,机械脱水装置的污泥出口通脱水干化装置连接,污泥经过脱水干化后进入热解气化装置;

39.所述热解气化装置用于将脱水干化处理的混合污泥热解,所述污泥热水解预处理装置和热解气化装置的热源入口连接水泥窑余热利用装置的热源出口,水泥窑余热利用装置提供水泥窑的余热资源。

40.进一步的,在一些优选实施例中,水泥窑余热利用装置包括水泥窑、余热锅炉、预热器、分解炉、篦冷机的一种或多种。

41.进一步的,在一些优选实施例中,污泥热水解预处理装置为低温热水解装置、中温热水解装置或高温热水解装置。

42.进一步的,在一些优选实施例中,污泥热水解预处理装置为序批式热水解装置或连续式热水解装置。

43.进一步的,在一些优选实施例中,污泥热水解预处理装置为固定式热水解装置、撬装式热水解装置。

44.进一步的,在一些优选实施例中,所述的热解气化装置为高温热解气化装置、中温热解气化装置或低温热解气化装置。

45.进一步的,在一些优选实施例中,所述的热解气化装置为间壁式热解气化装置、混合式热解气化装置。

46.第二方面,本发明提供一种协同水泥窑余热处理污泥及有机废弃物的方法,所述方法包括以下步骤:

47.步骤s1.余热回收,水泥窑余热利用装置提供水泥窑的余热资源,所述余热资源作为污泥热水解预处理、热解气化装置以及脱水干化的热源,供污泥热水解预处理、热解气化装置以及脱水干化使用;

48.步骤s2.热水解预处理,污泥热水解预处理装置对收集的污泥进行热水解预处理,所述污泥的含水率为60%以上,热水解预处理过程中,污泥中的微生物细胞膜被破坏,高温高压灭杀有害细菌、微生物和病毒;

49.步骤s3.有机废弃物预处理,利用有机废弃物预处理装置对有机废弃物进行预处理;

50.步骤s4.脱水干化,将混合污泥进行机械脱水和干化脱水,干化处理的热源来自水

泥窑余热利用装置;混合污泥脱水干化至含水率为5%-30%;

51.步骤s5.将含水率为5%-30%的干化污泥送入热解气化装置进行热解气化处理,得到热解渣和热解气。

52.进一步的,在一些优选实施例中,水泥窑余热利用单元提供的水泥窑的余热资源包括窑头烟气、窑尾烟气、余热锅炉蒸汽、预热器烟气、分解炉烟气、窑尾烟室烟气、三次风烟气、窑头罩烟气、篦冷机烟气、回转窑筒体热量的一种或几种。

53.进一步的,在一些优选实施例中,步骤s7.获得的热解渣作为水泥窑原料或肥料,热解气作为水泥窑燃料或水泥窑烟气脱硝还原剂。

54.进一步的,在一些优选实施例中,所述有机废弃物为餐厨及厨余垃圾、生物质、粪便、秸秆的一种或几种。

55.进一步的,在一些优选实施例中,污泥包括污水处理厂的初次沉淀池和二次沉淀池等各种市政污泥。

56.进一步的,污泥预处理方法还可选自物理法,例如超声波法、微波法;化学法,例如碱法、臭氧法:生物法,例如酶法、高温自热式好氧消化法。

57.进一步的,在一些优选实施例中,余热资源的利用包括直接使用余热资源,例如直接使用烟气,或间接使用余热资源,例如采用余热资源例如烟气同工艺水换热提高工艺水温度,再利用升温的工艺水作为热源。

58.其中,污泥热水解预处理装置对污泥进行热水解预处理,微生物细胞是污泥的主要成分,而微生物细胞膜的刚性结构阻止了细胞物质的水解,使得污泥中的水分很难脱出。采用不同的方法对污泥进行预处理,目的就是为了将微生物的细胞膜破坏,使胞内的水分和物质释放出来,以提高污泥的脱水性能,为后续脱水提供有利条件。本发明优选采用污泥热水解预处理技术,高温高压灭杀有害细菌、微生物和病毒,改善污泥的脱水性能。

59.热解气化装置将干化处理后的污泥和有机废弃物放置在一个完全密封的炉膛内,并将炉内温度加热至500℃以上。在缺氧情况下,废弃物中的有机物被分解成热解渣和热解气,热解渣主要是灰粉、矿物质及碳化物,热解气则是h2、co、ch4、co2的混合气。

60.水泥窑工业生产的工艺环节中有各种各样的热量资源,热源包括但不限于窑头烟气、窑尾烟气、余热锅炉蒸汽、预热器烟气、分解炉烟气、窑尾烟室烟气、三次风烟气、窑头罩烟气、篦冷机烟气、回转窑筒体热量等。污泥热水解预处理、干化脱水和热解气化都需要输入热源,水泥窑的热量资源都可选用,本发明优选水泥窑的窑头烟气、窑尾烟气、余热锅炉蒸汽、回转窑筒体热量等各类余热资源作为污泥热水解预处理、干化脱水的输入热源,优选水泥窑的三次风热量资源作为热解气化的输入热源。

61.污泥首先经过热水解预处理装置预处理,其热源由水泥窑提供,然后与其他经过相应预处理后的有机废弃物一起进入两级脱水装置进行脱水,脱水后的废弃物进行热解气化,产生热解气和热解渣。

62.进一步的,在一些优选实施例中,污泥热水解预处理装置的运行温度为150~260℃,优选170℃,运行时间为30~60分钟。

63.进一步的,在一些优选实施例中,脱水干化装置的运行参数如下:若使用高温烟气作为热源,则高温烟气温度>300℃;若使用低温烟气作为热源,则低温烟气温度>100℃,优选高于120℃;若使用蒸汽作为热源,则蒸汽温度>100℃,优选为1.0mpa,160~230℃左

右的低压蒸汽。脱水干化后干化沼渣含水率5~30%,优选低于10%,以降低污泥热解气化能耗。

64.进一步的,在一些优选实施例中,热解气化装置的运行参数如下:温度500~800℃,优选650℃,停留时间30~60分钟,获得热解渣含水率<0.1%;所得热解渣是一种高附加值的碳土肥料,有益于改善土壤环境。

65.实施例:

66.一种协同水泥窑余热处理污泥及有机废弃物的方法包括以下步骤:

67.步骤s1.余热回收,水泥窑余热利用装置提供水泥窑的余热资源,所述余热资源作为污泥热水解预处理、热解气化装置以及脱水干化装置的热源,供污泥热水解预处理、热解气化装置以及脱水干化装置使用;其中热解气化装置的热源为三次风热量资源,污泥热水解预处理装置的热源为余热锅炉蒸汽,脱水干化装置热源为水泥窑窑头烟气;

68.步骤s2.热水解预处理,污泥热水解预处理装置对收集的污泥进行热水解预处理,所述污泥的含水率为65%,热水解预处理过程中,污泥中的微生物细胞膜被破坏,高温高压灭杀有害细菌、微生物和病毒;污泥热水解预处理装置的运行温度为170℃,运行时间为30分钟。

69.步骤s3.有机废弃物预处理,利用有机废弃物预处理装置对有机废弃物进行预处理;有机废弃物预处理包括依次连接的分选分离、油水分离工序;

70.步骤s4.脱水干化,将经过预处理的污泥和有机废弃物脱水干化;使用低温烟气作为热源,烟气来自于水泥窑,低温烟气温度>100℃,混合污泥脱水干化至含水率为5%;

71.步骤s5.将含水率为5%的干化污泥送入热解气化装置进行热解气化处理,所采用的热解气化装置为间壁式高温热解气化装置,操作条件:温度650℃,停留时间30分钟;得到热解渣和热解气,热解渣作为水泥窑原料送往原料车间,热解气作为水泥窑烟气脱硝还原剂送往烟气脱硝工序。

72.综上所述,本发明实施例所述的一种协同水泥窑余热处理污泥及有机废弃物的系统及方法,污泥经过热水解预处理单元预处理,其热源由水泥窑提供,然后与其他经过相应预处理后的有机废弃物一起进入两级脱水单元进行脱水,脱水后的废弃物进行热解气化,产生热解气和热解渣。本系统及方法实现了污泥、餐厨及厨余垃圾、生物质、粪便(包括禽畜)、秸秆等各种混合有机废弃物的无害化、稳定化、减量化和资源化处置。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。