1.本实用新型涉及污水处理技术领域,具体涉及一种工业废水深度处理系统。

背景技术:

2.目前在污水处理领域,园区污水处理厂通常要求工厂进行污水处理后再排入,而目前大部分化工园区因生产产品广泛,造成复杂废水来源广,且大多含有多种有毒有害物质,导致后续的污水处理厂难以应对,此外,因市场供求等生产周期不固定,还容易造成水量水质波动大,会对后续污水处理厂中的处理系统造成巨大的冲击,最终造成园区污水处理厂出现生化效果差、高级氧化效率低、cod难以达标、总氮易超标等问题,亟待解决。

技术实现要素:

3.本实用新型的目的在于解决现有园区污水水量水质波动大,且园区污水处理厂出现生化效果差、高级氧化效率低、cod难以达标、总氮易超标等问题,提供了一种工业废水深度处理系统,可以有效应对园区污水水量/水质波动大的问题,而且可以有效提高污水处理效果,确保出水整体达标,主要构思为:

4.一种工业废水深度处理系统,包括对污水进行预处理的预处理单元,

5.还包括臭氧催化氧化反应器,所述臭氧催化氧化反应器与预处理单元的出水端相连通,

6.生化处理模块,所述生化处理模块与所述臭氧催化氧化反应器的出水端相连通,

7.混凝沉淀模块,所述混凝沉淀模块与所述生化处理模块的出水端相连通,

8.以及膜分离单元,所述膜分离单元与所述混凝沉淀模块的出水端相连通。在本方案中,通过将臭氧催化氧化反应器设置于生化处理模块的上游,且臭氧催化氧化反应器可以采用高效臭氧催化氧化工艺对污水进行处理,使得臭氧催化氧化反应器可以有效分解/去除水中高稳定性有机污染物及色度,降低水的致突变活性,显著提高出厂水的安全性;臭氧催化氧化反应器也可以提升污水的b/c值,可以充分利用生化处理模块对有机物降解的经济性;此外,臭氧催化氧化反应器中,通过臭氧氧化可以破坏复杂污水中生物毒害性物质(如抗生素等),并可以有效降低污水中的部分cod,减轻后续系统处理负荷及经济压力;通过设置生化处理模块,使得生化处理模块可以采用低能耗的脱氮工艺完成氨氮和总氮的去除,在有充足碳源的情况下,使得整个生化处理模块运行成本最小化,且氨氮和总氮稳定达标,此外,还可以高效去除污水中的cod和色度等指标;通过在生化处理模块之后设置混凝沉淀模块,利用混凝沉淀模块可以进一步提升水质并去除总磷和部分bod,同时还可以高效、快速去除水中的悬浮物,可以作为膜分离单元的预处理,保证悬浮物和胶体等对膜分离单元的压力,以便后续膜分离单元的正常稳定运行;通过在混凝沉淀模块之后设置膜分离单元,利用膜分离单元可以有效的拦截水中的cod等,可以为出水整体达标提供有效保障,使得出水可以远低于《城镇污水处理厂污染物排放标准》(gb18918-2002)一级a标准;此外,本系统通过合理的设置生化处理模块、膜分离单元、混凝沉淀模块以及膜分离单元,各模块

和单元可以相互保护并扬长避短,不仅可以较好的应对园区污水水量/水质波动大的问题,而且系统投资和运行成本大幅降低,整体工艺经济可行。

9.优选的,所述生化处理模块包括微氧速澄生物反应器,所述微氧速澄生物反应器的进水端与所述臭氧催化氧化反应器的出水端相连通,微氧速澄生物反应器的出水端与所述混凝沉淀模块相连通。

10.为解决高效去除水中悬浮物的问题,优选的,所述混凝沉淀模块包括磁介质混凝沉淀池,所述磁介质混凝沉淀池的进水端与所述微氧速澄生物反应器的出水端相连通,所述磁介质混凝沉淀池的出水端与所述膜分离单元相连通。通过设置磁介质混凝沉淀池,既可以高效去除水中悬浮物,确保后续系统可以正常稳定运行,而且可以进一步提升水质并去除总磷。

11.为降解水中难降解的有机物,进一步的,还包括用于进行电催化氧化的电催化氧化装置,所述电催化氧化装置与所述膜分离单元的浓水排放口相连通。通过设置电催化氧化装置,电催化氧化装置可以利用电化学高级氧化技术对浓水进行进一步的处理,一方面,能够在进行直接电化学反应

‑‑

电子转移的同时,产生多种“活性氧化微粒”,包括(-oh)、(-o2)、(-o)、(clo)等,直接电化学氧化-还原和间接氧化-还原协同作用可以对污染物分子实施氧化、降解、还原、改性,尤其有利于降解难降解的有机物,同时可以确保出水cod稳定达到排放标准以下;另一方面,在电催化氧化装置处理污水的过程中,电力是主要的能耗,且不需要添加化学药剂,不产生二次污染,尽量避免在系统中投加各种化学药剂等造成新的污染或者对生态的破坏,使得整体工艺绿色环保。

12.为解决不达标污水不能排放的问题,进一步的,所述电催化氧化装置包括用于容纳浓水的空腔,所述空腔分别与缓冲池和所述预处理单元的输入端相连通,

13.所述膜分离单元的净水排放口与所述缓冲池相连通,

14.且空腔与预处理单元的连通路径上设置有第一阀门,和/或空腔与缓冲池的连通路径上设置有第二阀门。缓冲池用于为本系统的出水提供缓冲空间,而通过将空腔与预处理单元的输入端,并构造第一阀门和/或第二阀门,使得当电催化氧化装置的出水不达标时,通过控制第一阀门和/或第二阀门,就可以使空腔内的浓水返流回预处理单元,以便继续处理,当电催化氧化装置的出水达标时,通过控制第一阀门和/或第二阀门,就可以使达标的水排入所述缓冲池,以便掺入膜分离单元的产水中,实现达标排放的目的。

15.优选的,所述空腔通过管道与预处理单元的输入端相连通,所述第一阀门设置于该管道,和/或,所述空腔通过管道与所述缓冲池相连通,所述第二阀门设置于该管道。

16.优选的,所述膜分离单元包括超滤装置和纳滤装置,所述超滤装置的进水端与所述磁介质混凝沉淀池的出水端相连通,超滤装置的输出端与所述纳滤装置相连通,所述纳滤装置的浓水排放口与所述电催化氧化装置相连通,且纳滤装置的产水口与所述缓冲池相连通。在本方案中,超滤装置内设置有超滤膜,超滤膜为非对称多孔膜,可以以低压力为推动力,使小于膜孔径的物质透过膜而使大于膜孔径物质被截留,从而实现水体的分离和提纯;适用于不同分子量有机物间的分离、大分子有机物同无机物之间分离以及含油污水的处理;纳滤装置内设置有纳滤膜,纳滤膜可以认为是一种过滤精度略差于反渗透的膜产品,对较大分子量的有机物等拦截效果好,对二价以上离子有较高的拦截率;在本方案中,采用超滤装置与纳滤装置的组合,可拦截大部分2价以上离子,可以通过大部分1价离子,不会造

成电催化氧化装置氯离子过高的问题,同时也保证了对cod和tds的浓缩,可以有效提升后续电催化效率。

17.为降低臭氧催化氧化反应器排水中的臭氧和溶解氧,进一步的,还包括中间水池,所述臭氧催化氧化反应器的出水端与所述中间水池相连通,且中间水池与所述生化处理模块相连通。中间水池的设置,有利于降低水中的臭氧和溶解氧。

18.为解决相邻两装置或模块之间可以相互配合的问题,进一步的,还包括超滤原水池,所述磁介质混凝沉淀池的出水端与所述超滤原水池相连通,超滤原水池与所述超滤装置的进水端相连通;

19.和/或,还包括超滤产水池,所述超滤装置的输出端与所述超滤产水池相连通,超滤产水池与所述纳滤装置的进水端相连通;

20.和/或,还包括纳滤浓水池,所述纳滤装置的浓水排放口与所述纳滤浓水池相连通,纳滤浓水池与所述电催化氧化装置相连通。

21.为解决污水的前处理问题,进一步的,所述预处理单元包括污水池、提升泵、用于分离砂粒的旋流沉砂池以及初沉池,其中,

22.所述污水池内设置有粗格栅,提升泵用于将污水池内的污水送入旋流沉砂池,且提升泵与旋流沉砂池之间设置有细格栅,

23.所述旋流沉砂池的出水口与所述初沉池相连通,且所述初沉池与所述臭氧催化氧化反应器的进水端相连通。

24.为解决处理污泥的问题,进一步的,所述混凝沉淀模块还包括污泥贮存池,所述污泥贮存池与所述磁介质混凝沉淀池的排泥口相连通,

25.污泥浓缩池,所述污泥浓缩池与所述污泥贮存池相连通,

26.以及污泥脱水机,所述污泥脱水机与所述污泥浓缩池相连通,用于为污泥脱水。以便降低污泥的含水量并获得泥饼,便于将泥饼进行外运处理。

27.进一步的,所述初沉池的排泥口与污泥贮存池相连通。以便将初沉池内所沉淀的污泥排入污泥贮存池,从而便于利用后端的污泥浓缩池和污泥脱水机为污水脱水,以便外运污泥。

28.与现有技术相比,使用本实用新型提供的一种工业废水深度处理系统,结构紧凑,设计合理,可以有效应对园区污水水量/水质波动大的问题,不仅各模块和单元可以相互保护并扬长避短,可以有效提高污水处理效果,确保出水整体达标,而且可以有效降低系统投资和运行成本,使得整体工艺经济可行,从而可以有效解决现有的技术问题。

附图说明

29.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

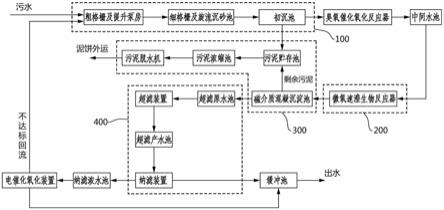

30.图1为本实用新型实施例1提供的一种工业废水深度处理系统的结构示意图。

31.图2为本实用新型实施例2提供的一种工业废水深度处理系统的结构示意图。

32.图中标记说明

33.预处理单元100、生化处理模块200、混凝沉淀模块300、膜分离单元400。

具体实施方式

34.下面将结合本实用新型实施例中附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.实施例1

36.请参阅图1,本实施例中提供了一种工业废水深度处理系统,包括预处理单元100、臭氧催化氧化反应器、生化处理模块200、混凝沉淀模块300以及膜分离单元400,其中,

37.预处理单元100主要用于对待处理的污水进行预处理,如图1所示,臭氧催化氧化反应器与预处理单元100的出水端相连通,使得经过预处理后的污水可以进入臭氧催化氧化反应器中,所述臭氧催化氧化反应器可以采用现有的臭氧催化氧化反应器,在实际运行时,需要向臭氧催化氧化反应器中通入臭氧,同时需要在臭氧催化氧化反应器内设置加入负载过渡金属离子的催化剂,以便对臭氧氧化产生明显的催化效果,使得臭氧催化氧化反应器可以利用高效臭氧催化氧化工艺对污水进行处理,使得臭氧催化氧化反应器可以有效分解/去除水中高稳定性有机污染物及色度,降低水的致突变活性,显著提高出厂水的安全性;臭氧催化氧化反应器也可以提升污水的b/c值,以便后续可以充分利用生化处理模块200对有机物降解的经济性;此外,臭氧催化氧化反应器中,通过臭氧氧化可以破坏复杂污水中生物毒害性物质(如抗生素等),并可以有效降低污水中的部分cod,减轻后续系统处理负荷及经济压力。

38.如图1所示,生化处理模块200与臭氧催化氧化反应器的出水端相连通,使得从臭氧催化氧化反应器的出水端流出的水可以进入生化处理模块200继续处理,在本系统中,通过设置生化处理模块200,使得生化处理模块200可以采用低能耗的脱氮工艺完成氨氮和总氮的去除,在有充足碳源的情况下,使得整个生化处理模块200运行成本最小化,且氨氮和总氮稳定达标,此外,还可以高效去除污水中的cod和色度等指标。

39.在本实施例中,生化处理模块200包括微氧速澄生物反应器,所述微氧速澄生物反应器的进水端与所述臭氧催化氧化反应器的出水端相连通,微氧速澄生物反应器的出水端与所述混凝沉淀模块300相连通,如图1所示;在本实施例中,微氧速澄生物反应器可以采用现有的微氧速澄生物反应器,如中建环能科技股份有限公司提供的一种bio-most微氧速澄生物反应器等,在实施生化工艺的过程中,通常还需要向微氧速澄生物反应器内通入碳源和曝气;本系统中,将微氧速澄生物反应器设置于臭氧催化氧化反应器之后,不仅可以利用微氧速澄生物反应器对污水进行生化处理,而且可以有效脱除污水中的氨氮和总氮。

40.更完善的方案中,臭氧催化氧化反应器与微氧速澄生物反应器之间还设置有中间水池,如图1所示,所述臭氧催化氧化反应器的出水端与所述中间水池相连通,且中间水池与所述生化处理模块200相连通,例如,中间水池可以通过管道与臭氧催化氧化反应器的进

水端相连通,且该管道设置有泵,以便提供输送动力,中间水池的设置,有利于降低水中的臭氧和溶解氧,更有利于污水在后续的微氧速澄生物反应器内进行生化处理。

41.如图1所示,混凝沉淀模块300与生化处理模块200的出水端相连通,在本系统中,通过在生化处理模块200之后设置混凝沉淀模块300,利用混凝沉淀模块300可以进一步提升水质并去除总磷和部分bod,同时还可以高效、快速去除水中的悬浮物,可以作为膜分离单元400的预处理,保证悬浮物和胶体等对膜分离单元400的压力,以便后续膜分离单元400的正常稳定运行;作为举例,在一种优选的实施方式中,所述混凝沉淀模块300包括磁介质混凝沉淀池,所述磁介质混凝沉淀池的进水端与所述微氧速澄生物反应器的出水端相连通,所述磁介质混凝沉淀池的出水端与所述膜分离单元400相连通,如图1所示,使得从微氧速澄生物反应器的出水端流出的水可以进入磁介质混凝沉淀池继续处理,在实际使用时,可以利用磁介质混凝沉淀池实施magcs磁介质混凝沉淀工艺,既可以高效去除水中悬浮物,确保后续系统可以正常稳定运行,而且可以进一步提升水质并去除总磷。

42.在具体实施时,磁介质混凝沉淀池可以采用现有的磁介质混凝沉淀池,例如,可以优先采用中建环能科技股份有限公司生产的磁介质混凝沉淀池,磁介质混凝沉淀池通常构造有排泥口和出水口,其中,出水口与后续的膜分离单元400相连通,主要用于排出磁介质混凝沉淀池内的上清液,而排泥口主要用于排出磁介质混凝沉淀池底部所沉淀的污泥,为便于处理污泥,在更完善的方案中,所述混凝沉淀模块300还包括污泥贮存池、污泥浓缩池以及污泥脱水机,如图1所示,其中,所述污泥贮存池与磁介质混凝沉淀池的排泥口相连通,用于暂存从磁介质混凝沉淀池中排出的污泥,污泥浓缩池与污泥贮存池相连通并设置于污泥贮存池的下游,主要用于浓缩污泥,污泥脱水机与污泥浓缩池相连通并设置于污泥浓缩池的下游,主要用于为污泥脱水,以便降低污泥的含水量并获得泥饼,从而可以方便的将泥饼外运处理。

43.如图1所示,膜分离单元400与混凝沉淀模块300的出水端相连通,通过在混凝沉淀模块300之后设置膜分离单元400,利用膜分离单元400可以有效的拦截水中的cod等,可以为出水整体达标提供有效保障,使得出水可以远低于《城镇污水处理厂污染物排放标准》(gb18918-2002)一级a标准。

44.膜分离单元400具有多种实施方式,作为举例,在一种优选的实施方式中,膜分离单元400包括超滤装置和纳滤装置,如图1所示,所述超滤装置的进水端与所述磁介质混凝沉淀池的出水端相连通,超滤装置的输出端与所述纳滤装置相连通,所述纳滤装置的浓水排放口与所述电催化氧化装置相连通,且纳滤装置的产水口与所述缓冲池相连通;所述超滤装置和纳滤装置都可以采用现有的装置,且超滤装置内通常设置有超滤膜,超滤膜为非对称多孔膜,可以以低压力为推动力,使小于膜孔径的物质透过膜而使大于膜孔径物质被截留,从而实现水体的分离和提纯;适用于不同分子量有机物间的分离、大分子有机物同无机物之间分离以及含油污水的处理;而纳滤装置内通常设置有纳滤膜,纳滤膜可以认为是一种过滤精度略差于反渗透的膜产品,对较大分子量的有机物等拦截效果好,对二价以上离子有较高的拦截率;在本实施例方式中,通过超滤装置与纳滤装置的组合,可拦截大部分2价以上离子,可以通过大部分1价离子,不会造成电催化氧化装置氯离子过高的问题,同时也保证了对cod和tds的浓缩,可以有效提升后续电催化效率。

45.为便于相邻两装置之间可以相互配合,进一步的方案中,如图1所示,所述磁介质

混凝沉淀池与超滤装置之间还设置有超滤原水池,即,磁介质混凝沉淀池的出水端与超滤原水池相连通,超滤原水池与超滤装置的进水端相连通,优选的实施方式中,为使得污水具有一定的压力,所述超滤原水池可以通过管道与超滤装置的进水端相连通,且管道设置有泵,以便利用泵为污水的输送提供动力,使得进入超滤装置的污水具有一定的压力,更便于进行膜分离。

46.相应地,如图1所示,所述超滤装置与纳滤装置之间还设置有超滤产水池,即,所述超滤装置的输出端与所述超滤产水池相连通,超滤产水池与纳滤装置的进水端相连通,而现有的纳滤装置通常构造有用于排放浓水的浓水排放口和净水排放口,如图1所示,从浓水排放口排出的浓水可以进行后续处理,而从净水排放口排出的水可以输入一缓冲池,并经由缓冲池进行排放,缓冲池主要用于为本系统的出水提供缓冲空间。

47.在更完善的方案中,所述膜分离单元400还包括用于清洗超滤装置的超滤清洗系统和用于清洗纳滤装置的纳滤清洗系统等,这里不再赘述。

48.本系统通过合理的设置生化处理模块200、膜分离单元400、混凝沉淀模块300以及膜分离单元400,各模块和单元可以相互保护并扬长避短,不仅可以较好的应对园区污水水量/水质波动大的问题,而且系统投资和运行成本大幅降低,整体工艺经济可行。

49.预处理单元100可以采用现有的预处理系统实现,作为一种举例,如图1所示,预处理单元100包括污水池、提升泵、用于分离砂粒的旋流沉砂池以及初沉池,其中,污水池内设置有粗格栅,粗格栅用于拦截污水中的杂物,提升泵设置于粗格栅的下游,用于将污水池内的污水送入旋流沉砂池,且提升泵与旋流沉砂池之间设置有细格栅,细格栅用于进一步拦渣,作用优选的实施方式,所述细格栅可以设置于旋流沉砂池的进水端,在实际运行时,待处理的污水先输入污水池内,穿过粗格栅的污水经由提升泵进行输送,在穿过细格栅后,进入旋流沉砂池内,并在旋流沉砂池内进行旋流沉降,以便分离污水中的砂粒等,

50.如图1所示,旋流沉砂池的出水口(或溢流口)与初沉池相连通,初沉池以静置的方式继续沉淀分离污水中的砂粒等;在本实施例中,初沉池与臭氧催化氧化反应器的进水端相连通,以使得初沉池的上清液可以继续进入臭氧催化氧化反应器,在具体实施时,初沉池中的上清液可以以溢流的方式进入臭氧催化氧化反应器,也可以在泵的输送下,利用与臭氧催化氧化反应器的进水端相连通的管道进入臭氧催化氧化反应器。

51.如图1所示,初沉池的排泥口(通常构造于初沉池的底部)与污泥贮存池相连通,以便将初沉池内所沉淀的污泥排入污泥贮存池,从而便于利用后端的污泥浓缩池和污泥脱水机为污水脱水,以便外运污泥。

52.实施例2

53.为降解水中难降解的有机物,本实施例2与上述实施例1的主要区别在于,本实施例所提供的工业废水深度处理系统,还包括用于进行电催化氧化的电催化氧化装置,如图2所示,所述电催化氧化装置与所述膜分离单元400的浓水排放口(如纳滤装置的浓水排放口)相连通;通过设置电催化氧化装置,电催化氧化装置可以利用电化学高级氧化技术对浓水进行进一步的处理,一方面,能够在进行直接电化学反应

‑‑

电子转移的同时,产生多种“活性氧化微粒”,包括(-oh)、(-o2)、(-o)、(clo)等,直接电化学氧化-还原和间接氧化-还原协同作用可以对污染物分子实施氧化、降解、还原、改性,尤其有利于降解难降解的有机物,同时可以确保出水cod稳定达到排放标准以下;另一方面,在电催化氧化装置处理污水

的过程中,电力是主要的能耗,且不需要添加化学药剂,不产生二次污染,尽量避免在系统中投加各种化学药剂等造成新的污染或者对生态的破坏,使得整体工艺绿色环保。

54.在更完善的方案中,如图2所示,纳滤装置与电催化氧化装置之间还设置有纳滤浓水池,用于接收、缓冲和暂时存放从浓水排放口排出的浓水,即,纳滤装置的浓水排放口与纳滤浓水池相连通,纳滤浓水池与电催化氧化装置相连通,如图2所示。

55.在更进一步的方案中,电催化氧化装置包括用于容纳浓水的空腔,使得污水可以在该空腔中进行电催化氧化反应,空腔分别与缓冲池及前处理单元的输入端相连通,且空腔与前处理单元的连通路径上设置有第一阀门,和/或空腔与缓冲池的连通路径上设置有第二阀门;具体而言,如图2所示,空腔可以通过第一管道与前处理单元的污水池相连通,同时,空腔可以通过第二管道与缓冲池相连通,且所述第一管道和/或第二管道设置有阀门,以便利用阀门控制电催化氧化装置的出水是否沿第一管道回流到污水池中,例如,在一种实施方式中,所述第一管道和第二管道分别设置有第一阀门和第二阀门,当电催化氧化装置的出水不达标时,开启第一阀门并关闭第二阀门,就可以使空腔内的浓水返流回前处理单元,以便继续处理,当电催化氧化装置的出水达标时,关闭第一阀门并开启第二阀门,就可以使达标的水排入所述缓冲池,以便掺入膜分离单元400的产水中,实现达标排放的目的。

56.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。