1.本发明涉及污水处理技术领域,特别涉及一种生化尾水深度处理系统和方法。

背景技术:

2.水资源的有效利用对经济发展有着重要的作用,提高污水的回用率能够有效减少企业对自然水资源的需求量,而且还能够降低对生态环境的污染负荷,是保护生态环境的有效措施。

3.生化尾水是市政污水或工业废水经生物法处理之后的水,其特点是含有较高浓度的有机污染物。生化尾水深度处理是保障废水达标排放和再生回用的重要水处理过程。市政生化尾水常用的深度处理技术包括:吸附、膜分离、混凝沉淀、高级氧化。其中,吸附技术多采用活性炭,活性炭成本高、再生难,容易引起二次污染;膜分离技术存在严重的膜污染问题;混凝沉淀技术中混凝剂投加量大;高级氧化技术降解溶解性有机物不彻底、矿化率低。目前,单一技术很难满足生化尾水深度处理的要求,难以实现稳定的排放标准,因此,多技术组合的处理技术(即将多种水处理工艺组合起来的技术)得到越来越广泛的研究。但是现阶段的多技术组合的处理技术仍存在工艺复杂、对生化尾水处理效果不理想的问题。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种生化尾水深度处理系统和方法。采用本发明提供的处理系统对生化尾水进行深度处理,能够有效去除各分子量的有机物,去除效率高,使污水处理达到回用要求;并且工艺流程简单。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种生化尾水深度处理系统,包括:

7.混合池1;所述混合池1内安装有第一搅拌器101,所述混合池1上设置有进水口、出水口和第一进药口1-1;

8.入水口与所述混合池1的出水口相连通的混凝反应池2;所述混凝反应池2内安装有第二搅拌器201,所述混凝反应池2上还设置有出水口;

9.入水口与所述混凝反应池2的出水口相连通的臭氧反应池3,所述臭氧反应池3的底部布置有微孔曝气头;所述臭氧反应池3分别与臭氧发生器301和臭氧吸收装置302相连通;所述臭氧反应池3还设置有出水口;

10.入水口与所述臭氧反应池3的出水口相连通的絮凝反应池4;所述絮凝反应池4内安装有第三搅拌器401;所述絮凝反应池4上还设置有第二进药口4-1和出水口;

11.入水口与所述絮凝反应池4的出水口相连通的沉淀池5;所述沉淀池5上还设置有清水出口5-1和沉淀出口5-2;

12.入口与所述沉淀池5的沉淀出口5-2相连通的高速离心机6;所述高速离心机6还设置有污泥排出口6-1。

13.优选地,所述沉淀池5为斜管沉淀池或斜板沉淀池。

14.本发明提了供一种生化尾水深度处理方法,包括以下步骤:

15.(1)生化尾水进入混合池1内,在第一搅拌器101的搅拌作用下,与通过第一进药口1-1投入混合池1内的混凝剂溶液进行混合,得到第一出水;

16.(2)所述第一出水进入混凝反应池2内,在第二搅拌器201的搅拌作用下进行混凝反应,得到第二出水;

17.(3)所述第二出水进入臭氧反应池3内,与臭氧混合进行催化氧化反应,得到第三出水;所述臭氧由臭氧发生器301产生并经微孔曝气头通入臭氧反应池3内;所述催化氧化反应产生的尾气进入臭氧吸收装置302进行吸收;

18.(4)所述第三出水进入絮凝反应池4内,在第三搅拌器401的搅拌作用下,与通过第二进药口4-1投入絮凝反应池4内的絮凝剂溶液混合进行絮凝反应,得到第四出水;

19.(5)所述第四出水进入沉淀池5内静置沉淀,得到上层清水和下层沉淀物;所述上层清水由清水出口5-1排出;所述下层沉淀物由沉淀出口5-2排出,进入高速离心机6内进行离心,得到的污泥由污泥排出口6-1排出。

20.优选地,所述步骤(1)中生化尾水的cod为30~200mg/l;所述混凝剂溶液包括聚合氯化铝溶液氯化铝;所述混凝剂溶液的质量浓度为5~20%,所述混凝剂溶液在每立方米生化尾水中的投入量为1~4l。

21.优选地,所述步骤(1)中第一搅拌器101搅拌时,混合池1内液体的平均速度梯度g值为600~1000/s;所述混合池1内的水力停留时间为1~2min。

22.优选地,所述步骤(2)中第二搅拌器201搅拌时,混凝反应池2内液体的平均速度梯度g值为100~200/s;所述混凝反应池2内的水力停留时间为5~10min。

23.优选地,所述步骤(3)中臭氧在每立方米生化尾水中的投入量为加2~4g。

24.优选地,所述步骤(4)中的絮凝剂溶液为聚二甲基二烯丙基氯化铵溶液;所述絮凝剂溶液的质量浓度为0.1~0.4%,所述絮凝剂溶液在每立方米生化尾水中的投入量为2~8l。

25.优选地,所述步骤(4)中第三搅拌器401搅拌时,絮凝反应池4内液体的平均速度梯度g值为20~100/s;所述絮凝反应池4内的水力停留时间为4~10min。

26.优选地,所述步骤(5)中静置沉淀的时间为10~20min。

27.本发明提供了一种生化尾水深度处理系统,包括:混合池1;入水口与所述混合池1的出水口相连通的混凝反应池2;入水口与所述混凝反应池2的出水口相连通的臭氧反应池3,所述臭氧反应池3分别与臭氧发生器301和臭氧吸收装置302相连通;入水口与所述臭氧反应池3的出水口相连通的絮凝反应池4;入水口与所述絮凝反应池4的出水口相连通的沉淀池5;入口与所述絮凝反应池的沉淀出口5-2相连通的高速离心机6。本发明提供的是先混凝+臭氧+后絮凝(即混凝反应池在前,臭氧反应池在后)的深度处理系统,具体如下:

28.(1)生化尾水与混凝剂在混合池1内混合后进入混凝反应池2,在混凝剂的作用下,先将生化尾水中悬浮颗粒物、大部分大分子有机物(有机胶体)及一些溶解性有机物进行去除,减少了后续臭氧氧化阶段臭氧将这些有机物氧化成溶解性污染物的可能,减小了臭氧带来的二次污染及对混凝的不利影响;

29.(2)混凝反应池2的出水进入臭氧反应池3,一方面通过臭氧的氧化作用去除混凝难以去除的杂环化合物和腐殖酸类物质等;另一方面臭氧可以起到搅拌的作用,进而起到

初步絮凝的作用,减小絮凝需要搅拌的能耗;同时,混凝剂表面水解形成的羟基促进臭氧产生更多羟基自由基

·

oh,即混凝剂及其水解产物可以催化和增强臭氧的氧化反应。在臭氧反应池3内,混凝与臭氧氧化协同作用,充分利用臭氧并降低混凝剂消耗量,显著提高了臭氧和混凝剂的利用率,可以更高效率的去除水中颗粒有机物、溶解性大分子有机物;

30.(3)臭氧反应池3内形成的含臭氧出水再经絮凝反应池4,在臭氧环境下水中胶体颗粒的zeta电位降低,混凝剂的水解聚合度増加,从而促使胶粒脱稳形成粒大而重的絮凝体,该过程深度去除生化尾水中颗粒有机物以及溶解性有机物等;再经沉淀池5,完成最终处理。

31.采用本发明提供的系统对生化尾水进行深度处理,臭氧消耗量小,混凝剂投加量小,对有机物去除率高,对颗粒有机物、溶解性有机物、腐殖酸等有机物、各个分子量区间段的有机物都有明显的去除效果。并且,本发明提供的系统工艺流程简单,易于操作,反应时间短。

附图说明

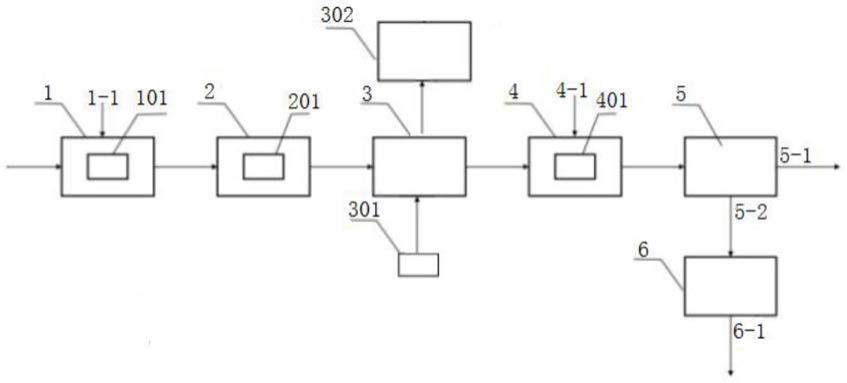

32.图1为本发明提供的化尾水深度处理系统示意图,其中,1-混合池,101-第一搅拌器,1-1-第一进药口,2-混凝反应池,201-第二搅拌器,3-臭氧反应池,301-臭氧发生器,302-臭氧吸收装置,4-絮凝反应池,401-第三搅拌器,4-1-第二进药口,5-沉淀池,5-1-清水出口,5-2-沉淀出口,6-高速离心机,6-1-污泥排出口;

33.图2为实施例1~3及对比例1~2对生化尾水总cod、》100kda的cod、uv

254

去除率的对比图。

具体实施方式

34.本发明提供了一种生化尾水深度处理系统,包括:

35.混合池1;所述混合池1内安装有第一搅拌器101,所述混合池1上设置有进水口、出水口和第一进药口1-1;

36.入水口与所述混合池1的出水口相连通的混凝反应池2;所述混凝反应池2内安装有第二搅拌器201,所述混凝反应池2上还设置有出水口;

37.入水口与所述混凝反应池2的出水口相连通的臭氧反应池3,所述臭氧反应池3的底部布置有微孔曝气头;所述臭氧反应池3分别与臭氧发生器301和臭氧吸收装置302相连通;所述臭氧反应池3还设置有出水口;

38.入水口与所述臭氧反应池3的出水口相连通的絮凝反应池4;所述絮凝反应池4内安装有第三搅拌器401;所述絮凝反应池4上还设置有第二进药口4-1和出水口;

39.入水口与所述絮凝反应池4的出水口相连通的沉淀池5;所述沉淀池5上还设置有清水出口5-1和沉淀出口5-2;

40.入口与所述沉淀池5的沉淀出口5-2相连通的高速离心机6;所述高速离心机6还设置有污泥排出口6-1。

41.本发明提供的生化尾水深度处理系统包括混合池1。本发明对所述混合池的具体结构没有特别的要求,采用本领域技术人员熟知的混合池即可。在本发明中,所述混合池1内安装有第一搅拌器101,本发明对所述第一搅拌器101没有特别的要求,采用本领域技术

人员熟知的搅拌器即可。在本发明中,所述混合池1上设置有进水口、出水口和第一进药口1-1;所述进水口和出水口优选分别设置在混合池1的左右两端,所述第一进药口1-1优选设置在混合池1的上端。在本发明中,所述混合池1用于将生化尾水和混凝剂进行充分混合。

42.本发明提供的生化尾水深度处理系统包括入水口与所述混合池1的出水口相连通的混凝反应池2。本发明对所述混凝反应池2的具体结构没有特别的要求,采用本领域技术人员熟知的混凝反应池即可。在本发明中,所述混凝反应池2内安装有第二搅拌器201,本发明对所述第二搅拌器201没有特别的要求,采用本领域技术人员熟知的搅拌器即可。在本发明中,所述混凝反应池2上还设置有出水口;所述混凝反应池2的入水口和出水口优选分别设置在混凝反应池2的左右两端。在本发明中,所述混凝反应池2的作用是进行生化尾水和混凝剂的混凝反应,将生化尾水中大部分大分子有机物及一些溶解性有机物除去。

43.本发明提供的生化尾水深度处理系统包括入水口与所述混凝反应池2的出水口相连通的臭氧反应池3。本发明对所述臭氧反应池3的具体结构没有特别的要求,采用本领域技术人员熟知的臭氧反应池即可;所述臭氧反应池的底部布置有微孔曝气头,用于臭氧通入,所述微孔曝气头优选均匀布置在臭氧反应池的底部。在本发明中,所述臭氧反应池3分别与臭氧发生器301和臭氧吸收装置302相连通;本发明对所述臭氧发生器301的具体结构没有特别的要求,能够稳定产生臭氧即可,在本发明实施例中,所述臭氧发生301优选为高压放电式臭氧发生器,可以通过调节电流控制臭氧产生的量;本发明对所述臭氧吸收装置302没有特别的要求,能够将臭氧反应池3催化氧化反应后的臭氧尾气进行吸收即可。在本发明中,所述臭氧发生器301和臭氧吸收装置302优选分别设置在臭氧反应池3的下方位置和上方位置。臭氧发生器301产生的臭氧本身即有搅拌的作用,因此臭氧反应池3无需设置单独的搅拌器,从而可以节约能耗。在本发明中,所述臭氧反应池3还设置有出水口;所述臭氧反应池3的进水口与出水口优选分别设置在臭氧反应池3的左右两端。在本发明中,所述臭氧反应池3的作用是对生化尾水进行臭氧催化氧化,去除混凝难以去除的杂环化合物和腐殖酸类物质等。

44.本发明提供的生化尾水深度处理系统包括入水口与所述臭氧反应池3的出水口相连通的絮凝反应池4。本发明对所述絮凝反应池4的具体结构没有特别的要求,采用本领域技术人员熟知的絮凝反应池即可。在本发明中,所述絮凝反应池4内安装有第三搅拌器401,本发明对所述第三搅拌器401没有特别的要求,采用本领域技术人员熟知的搅拌器即可。在本发明中,所述絮凝反应池4上还设置有第二进药口4-1和出水口;所述第二进药口4-1优选设置在絮凝反应池4的上端;所述絮凝反应池4的入水口和出水口优选分别设置在絮凝反应池4的左右两端。

45.本发明提供的生化尾水深度处理系统包括入水口与所述絮凝反应池4的出水口相连通的沉淀池5。在本发明中,所述沉淀池5优选为斜管沉淀池或斜板沉淀池。在本发明中,所述沉淀池5上还设置有清水出口5-1和沉淀出口5-2;所述清水出口5-1优选位于沉淀池5的上部;所述清水出口5-2优选位于沉淀池5的底部。在本发明中,所述絮凝反应池4和沉淀池5的作用是深度去除生化尾水中颗粒有机物以及溶解性有机物等。

46.本发明提供的生化尾水深度处理系统包括入口与所述沉淀池5的沉淀出口5-2相连通的高速离心机6。本发明对所述高速离心机没有特别的要求,采用本领域技术人员熟知的高速离心机即可。在本发明中,所述高速离心机6还设置有污泥排出口6-1,本发明对所述

污泥排出口6-1的位置没有特别的要求。

47.本发明提了供一种生化尾水深度处理方法,包括以下步骤:

48.(1)生化尾水进入混合池1内,在第一搅拌器101的搅拌作用下,与通过第一进药口1-1投入混合池1内的混凝剂溶液进行混合,得到第一出水;

49.(2)所述第一出水进入混凝反应池2内,在第二搅拌器201的搅拌作用下进行混凝反应,得到第二出水;

50.(3)所述第二出水进入臭氧反应池3内,与臭氧混合进行催化氧化反应,得到第三出水;所述臭氧由臭氧发生器301产生并经微孔曝气头通入臭氧反应池3内;所述催化氧化反应产生的尾气进入臭氧吸收装置302进行吸收;

51.(4)所述第三出水进入絮凝反应池4内,在第三搅拌器401的搅拌作用下,与通过第二进药口4-1投入絮凝反应池4内的絮凝剂溶液混合进行絮凝反应,得到第四出水;

52.(5)所述第四出水进入沉淀池5内静置沉淀,得到上层清水和下层沉淀物;所述上层清水由清水出口5-1排出;所述下层沉淀物由沉淀出口5-2排出,进入高速离心机6内进行离心,得到的污泥由污泥排出口6-1排出。

53.本发明将生化尾水进入混合池1内,在第一搅拌器101的搅拌作用下,与通过第一进药口1-1投入混合池1内的混凝剂溶液进行混合,得到第一出水。在本发明中,所述生化尾水优选为污水处理厂的生化尾水,主要成分是不同分子量、不同类型的有机物。在本发明中,所述生化尾水的cod优选为30~200mg/l,更优选为40~150mg/l。在本发明中,所述混凝剂溶液优选包括聚合氯化铝溶液或氯化铝溶液;所述混凝剂溶液的质量浓度优选为5~20%,更优选为15~20%;所述混凝剂溶液在每立方米生化尾水中的投入量优选为1~4l,更优选为1.5~3l。在本发明中,所述第一搅拌器101搅拌时,混合池1内液体的平均速度梯度g值优选为600~1000/s,平均速度梯度g值的计算公式为g=(p/μ)^0.5(p代表搅拌功率,μ代表水的动力粘度),在该速度梯度下,生化尾水与混凝剂充分混合。在本发明中,所述混合池1内的水力停留时间优选为1~2min。

54.得到第一出水后,本发明将所述第一出水进入混凝反应池2内,在第二搅拌器201的搅拌作用下进行混凝反应,得到第二出水。在本发明中,所述第二搅拌器201搅拌时,混凝反应池2内液体的平均速度梯度g值优选为100~200/s,相比上述混合阶段,混凝反应阶段速度梯度减小,在该速度梯度下,将大分子以及颗粒有机物进行有效去除,以防止后续臭氧反应将大分子、颗粒污染物溶解到水里,发生二次污染。在本发明中,所述混凝反应池2内的水力停留时间优选为5~10min。

55.得到第二出水后,本发明将所述第二出水进入臭氧反应池3内,与臭氧混合进行催化氧化反应,得到第三出水;所述臭氧由臭氧发生器301产生并经微孔曝气头通入臭氧反应池3内;所述催化氧化反应产生的尾气进入臭氧吸收装置302进行吸收。在本发明中,所述臭氧在每立方米生化尾水中的投入量优选为加2~4g。在臭氧反应池3内,一方面通过臭氧的氧化作用去除混凝难以去除的杂环化合物和腐殖酸类物质等;另一方面臭氧可以起到搅拌的作用,进而起到初步絮凝的作用,减小絮凝需要搅拌的能耗;同时,混凝剂表面水解形成的羟基促进臭氧产生更多羟基自由基

·

oh,即混凝剂及其水解产物可以催化和增强臭氧的氧化反应。在臭氧反应池3内,混凝与臭氧氧化协同作用,充分利用臭氧并降低混凝剂消耗量,显著提高了臭氧和混凝剂的利用率,可以更高效率的去除水中颗粒有机物、溶解性大分

子有机物。

56.得到第三出水后,本发明将所述第三出水进入絮凝反应池4内,在第三搅拌器401的搅拌作用下,与通过第二进药口4-1投入絮凝反应池4内的絮凝剂溶液混合进行絮凝反应,得到第四出水。在本发明中,所述絮凝剂溶液优选为聚二甲基二烯丙基氯化铵(pdmdaac)溶液;所述絮凝剂溶液的质量浓度优选为0.1~0.4%,更优选为0.2~0.4%;所述絮凝剂溶液在每立方米生化尾水中的投入量为2~8l,更优选为2~5l。在本发明中,所述第三搅拌器401搅拌时,絮凝反应池4内液体的平均速度梯度g值优选为20~100/s,在该速度梯度下,有利于絮凝反应的充分进行,微絮粒相互碰撞形成更大的絮粒。胶体本身既具有巨大的表面自由能、有较大的吸附能力,又具有布郎运动的特性,从而颗粒间有较多碰撞的机会,可以粘附聚合成大的颗粒,然后受重力作用而下沉;投加铝盐等无机盐后,发生金属离子水解和聚合反应过程,被吸附的带正电荷的多核络离子能够压缩双电层、降低电位,使胶粒间最大排斥能降低,从而使胶粒脱稳;使用无机盐处理的同时,使用有机高分子(即pdmdaac)作絮凝剂,高分子絮凝剂有较好的架桥和吸附作用,和无机盐共同使用可以加快反应速度,提高处理效果。而且,在臭氧环境下水中胶体颗粒的zeta电位降低,混凝剂的水解聚合度増加,从而促使胶粒脱稳形成粒大而重的絮凝体,从而深度去除生化尾水中颗粒有机物以及溶解性有机物等。在本发明中,所述絮凝反应池4内的水力停留时间优选为4~10min。

57.得到第四出水后,本发明将所述第四出水进入沉淀池5内静置沉淀,得到上层清水和下层沉淀物。在本发明中,所述静置沉淀的时间优选为10~20min。在本发明中,所述上层清水由清水出口5-1排出;所述下层沉淀物由沉淀出口5-2排出,进入高速离心机6内进行离心,得到的污泥由污泥排出口6-1排出。

58.本发明采用的是先混凝+臭氧+后絮凝(即混凝反应池在前,臭氧反应池在后)的深度处理系统和方法,在混凝反应池内,先将生化尾水中悬浮颗粒物、大部分大分子有机物(有机胶体)及一些溶解性有机物进行去除,减少了后续臭氧氧化阶段臭氧将这些有机物氧化成溶解性污染物的可能,减小了臭氧带来的二次污染及对混凝的不利影响;然后进入臭氧反应池,在臭氧反应池内,混凝与臭氧氧化协同作用,充分利用臭氧并降低混凝剂消耗量,显著提高臭氧和混凝剂的利用率,可以更高效率的去除水中颗粒有机物、溶解性大分子有机物;并且,臭氧可以起到搅拌的作用,减小混凝需要搅拌的能耗;之后进入絮凝反应池,在臭氧环境下水中胶体颗粒的zeta电位降低,混凝剂的水解聚合度増加,从而促使胶粒脱稳形成粒大而重的絮凝体,从而深度去除生化尾水中颗粒有机物以及溶解性有机物等。在本发明实施例中,将本发明采用的先混凝+臭氧+后絮凝(即混凝反应池在前,臭氧反应池在后)的深度处理方法与先臭氧+混凝+后絮凝(即臭氧反应池在前,混凝反应池在后)的处理方法进行了对比,结果表明,采用本发明提供的方法对生化尾水进行处理,对生化尾水总cod去除率可提高34.9%,对》100kda的大分子有机物去除率可提高33.9%,对uv

254

去除率可提高7.4%,原因分析为:(1)对比例先进行臭氧氧化后进行混凝,臭氧氧化会导致大分子有机物被分解成小分子有机物,不溶性有机物变成可溶性有机物,不利于后续混凝对有机物的去除;(2)对比例先进行臭氧氧化后进行混凝,臭氧的动力被大大减小;(3)对比例先进行臭氧氧化后进行混凝,臭氧需要与生化尾水原水充分反应,因此臭氧投加量大;(4)对比例先进行臭氧氧化后进行混凝,无法增加臭氧的进一步氧化作用。

59.采用本发明提供的系统和方法对生化尾水进行深度处理,臭氧消耗量小,混凝剂投加量小,对有机物去除率高,对颗粒有机物、溶解性有机物、腐殖酸等有机物、各个分子量区间段的有机物都有明显的去除效果。并且,本发明工艺流程简单,易于操作,反应时间短。

60.下面结合实施例对本发明提供的生化尾水深度处理系统和方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

61.实施例1

62.某污水处理厂的二沉池生化尾水,其cod为47mg/l,其中》100kda的cod含量为22mg/l,uv

254

为0.125au/cm。采用图1所示的系统对生化尾水进行深度处理:

63.(1)将二沉池生化出水导入混合池1内,投加质量浓度为15%的聚合氯化铝(pac)溶液,投加量为3l/m3生化尾水,第一搅拌器101搅拌时混合液的平均速度梯度g值为600/s,混合反应1.5min;

64.(2)将混合池1的出水导入混凝反应池2内,第二搅拌器201的搅拌时混合液的平均速度梯度g值为120/s,混凝反应的时间控制为6min;

65.(3)将混凝反应池2的出水导入臭氧反应池3内,臭氧反应池3底部均匀布置微孔曝气头,臭氧通过高压放电式臭氧发生器301制备,产生的臭氧经微孔曝气头自下而上通入臭氧反应池3内,臭氧投加量为3g/m3,臭氧反应池3的尾气出口设有臭氧吸收装置302;

66.(4)将臭氧反应池3的出水导入絮凝反应池4内,投加质量浓度为0.2%的聚二甲基二烯丙基氯化铵(pdmdaac)溶液,投加量为4l/m3生化尾水,第三搅拌器401搅拌时混合液的平均速度梯度g值为60/s,絮凝反应的时间控制为6min;

67.(5)将絮凝反应池4的出水导入斜管沉淀池5内静置沉淀,沉淀时间为15min,沉淀池5上清水达标外排,出水cod平均浓度降至15mg/l,其中》100kda的cod含量降低至6mg/l,uv

254

降至0.015au/cm;

68.(6)将斜管沉淀池5的沉淀物输入高速离心机6进行污泥剥离,剩余污泥进入由污泥排出口6-1经排污管排出至后续污泥处理系统。

69.实施例2

70.某污水处理厂的二沉池生化尾水,其cod为83mg/l,其中》100kda的cod含量为53mg/l,uv

254

为0.242au/cm。采用图1所示的系统对生化尾水进行深度处理:

71.(1)将二沉池生化出水导入混合池1内,投加质量浓度为20%的聚合氯化铝(pac)溶液,投加量为2l/m3生化尾水,第一搅拌器101搅拌时混合液的平均速度梯度g值为900/s,混合反应2min;

72.(2)将混合池1的出水导入混凝反应池2内,第二搅拌器201搅拌时混合液的平均速度梯度g值为180/s,混凝反应的时间控制为8min;

73.(3)将混凝反应池2的出水导入臭氧反应池3内,臭氧反应池3底部均匀布置微孔曝气头,臭氧通过高压放电式臭氧发生器301制备,产生的臭氧经微孔曝气头自下而上通入臭氧反应池3内,臭氧投加量为3g/m3,臭氧反应池3的尾气出口设有臭氧吸收装置302;

74.(4)将臭氧反应池3的出水导入絮凝反应池4内,投加质量浓度为0.3%的聚二甲基二烯丙基氯化铵(pdmdaac)溶液,投加量为5l/m3生化尾水,第三搅拌器401搅拌时混合液的平均速度梯度g值为70/s,絮凝反应的时间控制为10min;

75.(5)将絮凝反应池4的出水导入斜管沉淀池5内静置沉淀,沉淀时间为15min,沉淀

池5上清水达标外排,出水cod浓度降至23mg/l,其中》100kda的cod含量降低至17mg/l,uv

254

降至0.022au/cm;

76.(6)将斜管沉淀池5的沉淀物输入高速离心机6进行污泥剥离,剩余污泥进入由污泥排出口6-1经排污管排出至后续污泥处理系统。

77.实施例3

78.某污水处理厂的二沉池生化尾水,其cod为65mg/l,其中》100kda的cod含量为43mg/l,uv

254

为0.172au/cm。采用图1所示的系统对生化尾水进行深度处理:

79.(1)将二沉池生化出水导入混合池1内,投加质量浓度为15%的聚合氯化铝(pac)溶液,投加量为1.5l/m3生化尾水,第一搅拌器101搅拌时混合液的平均速度梯度g值为700/s,混合反应1min;

80.(2)将混合池1的出水导入混凝反应池2内,第二搅拌器201搅拌时混合液的平均速度梯度g值为150/s,混凝反应的时间控制为10min;

81.(3)将混凝反应池2的出水导入臭氧反应池3内,臭氧反应池3底部均匀布置微孔曝气头,臭氧通过高压放电式臭氧发生器301制备,产生的臭氧经微孔曝气头自下而上通入臭氧反应池3内,且尾气出口设有臭氧吸收装置302,臭氧投加量为3g/m3,臭氧反应池3的尾气出口设有臭氧吸收装置302;

82.(4)将臭氧反应池3的出水导入絮凝反应池4内,投加质量浓度为0.4%的聚二甲基二烯丙基氯化铵(pdmdaac)溶液,投加量为2l/m3生化尾水,第三搅拌器401搅拌时混合液的平均速度梯度g值为80/s,絮凝反应的时间控制为8min;

83.(5)将絮凝反应池4的出水导入斜管沉淀池5内静置沉淀,沉淀时间为12min,沉淀池5上清水达标外排,出水cod浓度降至16mg/l,其中》100kda的cod含量降低至10mg/l,uv

254

降至0.016au/cm;

84.(6)将斜管沉淀池5的沉淀物输入高速离心机6进行污泥剥离,剩余污泥进入污泥排出口6-1经排污管排出至后续污泥处理系统。

85.对比例1

86.采用臭氧反应在前,混凝反应在后的先臭氧+混凝+后絮凝组合方法进行处理:

87.处理与实施例2相同的某污水处理厂的二沉池生化尾水(cod为83mg/l,其中》100kda的cod含量为53mg/l,uv

254

为0.242au/cm),采用先臭氧+混凝+后絮凝组合方法进行处理,其具体步骤如下:

88.(a)将二沉池生化出水导入臭氧反应池,臭氧反应池底部均匀布置微孔曝气,臭氧通过高压放电式臭氧发生器制备,产生的臭氧经微孔曝气头自下而上通入臭氧反应池3内,臭氧投加量为3g/m3,臭氧反应池的尾气出口设有臭氧吸收装置;

89.(b)将臭氧反应池出水导入混合池,投加质量浓度为20%的聚合氯化铝(pac)溶液,投加量为2l/m3生化尾水,搅拌器搅拌时混合液的平均速度梯度g值为900/s,混合反应2min;然后将混合池的出水导入混凝反应池内,搅拌器搅拌时混合液速度梯度g值为180/s,混凝反应控制时间为8min;

90.(c)将混凝反应池的出水导入絮凝反应池,投加质量浓度为0.3%的聚二甲基二烯丙基氯化铵(pdmdaac)溶液,投加量为5l/m3生化尾水,搅拌器搅拌时混合液的平均速度梯度g值为70/s,絮凝反应的时间控制为10min;

91.(d)将絮凝反应池的出水导入斜管沉淀池内静置沉淀,沉淀时间为15min,沉淀池上清水达标外排,出水cod浓度降至52mg/l,其中》100kda的cod含量降低至35mg/l,uv

254

降至0.040au/cm。

92.对比例2

93.采用臭氧反应在后,混凝反应和絮凝反应在先的先混凝+絮凝+后臭氧组合方法:

94.处理与实施例2相同的某污水处理厂的二沉池生化尾水(cod为83mg/l,其中》100kda的cod含量为53mg/l,uv

254

为0.242au/cm),采用先混凝+絮凝+后臭氧的组合方法,其具体步骤如下:

95.(a)将二沉池生化出水导入混合池内,投加质量浓度为20%的聚合氯化铝(pac)溶液,投加量为2l/m3生化尾水,搅拌器搅拌时混合液的平均速度梯度g值为900/s,混合反应2min;然后将混合池的出水导入混凝反应池内,搅拌器搅拌时混合液速度梯度g值为180/s,混凝反应控制时间为8min;

96.(b)将混凝反应池出水导入絮凝反应池内,投加质量浓度为0.3%的聚二甲基二烯丙基氯化铵(pdmdaac)溶液,投加量为5l/m3生化尾水,搅拌器搅拌时混合液的平均速度梯度g值为70/s,絮凝反应的时间控制为10min;

97.(c)将絮凝反应池的出水导入斜管沉淀池内静置沉淀,沉淀时间为15min;

98.(d)将斜管沉淀池的出水导入臭氧反应池,臭氧反应池底部均匀布置微孔曝气头,臭氧通过高压放电式臭氧发生器制备,产生的臭氧经微孔曝气头自下而上通入臭氧反应池内,臭氧投加量为3g/m3,臭氧反应池的尾气出口设有臭氧吸收装置。臭氧反应池出水cod浓度降至45mg/l,其中》100kda的cod含量降低至29mg/l,uv

254

降至0.073au/cm。

99.图2是实施例1~3及对比例1~2对生化尾水总cod、》100kda的cod、uv

254

去除率的对比图。在进水水质及操作参数保持一致的情况下,本发明(实施例2,先混凝+臭氧+后絮凝)与对比例1先臭氧+混凝+后絮凝的组合方法相比,可以更充分的去除大分子有机物,对》100kda的大分子有机物去除效率提高33.9%;可以有效提高对总有机物的去除率,总cod去除率提高34.9%;对uv

254

去除率提高7.4%。本发明(实施例2)与对比例2先混凝+絮凝+后臭氧的组合方法相比,对》100kda的大分子有机物去除效率提高22.6%;可以有效提高对总有机物的去除率,总cod去除率提高26.5%;对uv

254

去除率提高21.1%。

100.由以上实施例可以看出,采用本发明提供的处理系统和方法对生化尾水进行深度处理,能够有效去除各类有机物,去除效率高,使污水处理达到回用要求;并且工艺流程简单。

101.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。