1.本实用新型属于气化技术领域,具体涉及一种气化炉。

背景技术:

2.固定床气化炉是一种通过将块状含碳物料与气化剂反应生产合成气的设备,具有操作简单、投资低的特点,一般反应温度在原料灰熔融温度以下,灰渣以固态的形式排出。20世纪70年代,英国燃气公司与德国鲁奇公司共同开发了bgl液态排渣固定床气化炉,灰渣以液态的形式排出,通过提高气化温度,大幅提高了气化强度和生产能力,气化剂中水蒸气的分解率提高,气化炉产生的废水减少。bgl气化炉在中煤图克化肥厂等项目得到了应用。

3.bgl液态排渣固定床气化炉要求渣口处煤灰粘度在一定范围内,否则容易出现排渣不畅的情况,严重时造成下渣口堵塞,最后只能气化炉停车“挖炉”。而且气化炉下渣口内衬耐火材料,限制了原料煤的灰熔点不能太高,否则易造成耐火材料烧损、寿命降低。bgl气化炉对原料灰熔融性温度和灰渣粘温特性有一定要求。

4.bgl气化炉内部设置了搅拌器,实现气化炉顶部均匀布煤和对料层实施破粘。但是由于搅拌器较长且底部无支撑,搅拌器受到的力矩较大,使得焊缝等破损,冷却水泄漏严重,造成气化炉内床层阻力变化较大,或气化炉出口堵塞,最终造成气化炉被迫停车。因而需要频繁对搅拌器进行检修,影响了气化炉的长周期运行。

技术实现要素:

5.为了解决上述技术问题,本实用新型采取了如下技术方案:

6.一种气化炉,包括气化炉外壳,所述气化炉外壳内具有上下设置的气化腔室和激冷腔室,所述气化炉外壳的顶部设置有与所述气化腔室连通的原料入口,所述气化炉外壳的底部设置有与所述激冷腔室连通的出渣口;所述气化腔室的下端为收缩段,所述气化腔室的收缩段与下渣通道的第一端连通,所述下渣通道的第二端延伸至所述激冷腔室内。

7.进一步地,所述气化腔室具有第一气体出口和气化剂入口,所述第一气体出口位于所述气化剂入口的上端;所述激冷腔室靠近所述气化腔室的一端设置有第二气体出口,所述激冷腔室具有激冷水入口和激冷水出口。

8.进一步地,所述气化剂入口为多个,多个所述气化剂入口沿着多个所述气化腔室的径向横截面均匀排布;位于任一所述气化腔室的径向横截面上的气化剂入口与位于相邻的所述气化腔室的径向横截面上的气化剂入口错位设置。

9.进一步地,所述气化腔室的收缩段通过第一水冷装置围成,所述第一水冷装置为夹套式水冷结构、水冷壁结构或水冷盘管结构设置中的一种;

10.所述下渣通道通过第二水冷装置围成,所述第二水冷装置为夹套式水冷结构、水冷壁结构或水冷盘管结构设置中的一种。

11.进一步地,所述第一水冷装置的冷却通道与所述第二水冷装置的冷却通道连通;所述气化炉外壳外侧设置有冷却水入口和冷却水出口,其中,所述第二水冷装置与所述冷

却水入口连接,所述第一水冷装置与所述冷却水出口连接;

12.或

13.所述第一水冷装置与所述第二水冷装置均具有独立的冷却通道;所述气化炉外壳外侧设置有与所述第一水冷装置、所述第二水冷装置单独连接的冷却水入口和冷却水出口。

14.进一步地,所述激冷水入口通过连接管道伸入所述第二水冷装置围成的通道内。

15.进一步地,位于所述气化腔室上端的所述气化炉外壳上设置有若干个处于同一水平面的搅拌器安装口,每2个对应设置的所述搅拌器安装口安装有1个搅拌器;

16.或

17.位于所述气化腔室顶部的所述气化炉外壳上设置多个搅拌器安装口,每个所述搅拌器安装口竖直安装有1个搅拌器;

18.所述搅拌器上设置有冷却水保护。

19.进一步地,位于所述气化腔室上端的所述气化炉外壳上设置有辅助输料装置,所述辅助输料装置延伸至所述气化腔室内部,并能够在所述气化腔室内沿着竖直方向往复运动;所述辅助输料装置设置有冷却水保护。

20.有益效果:

21.本实用新型提供的气化炉中,高温熔融灰渣是由高温气体携带排入激冷腔室的,而不是高温熔融灰渣的自流动,高温气体持续通过出渣口可以保持渣口的温度,防止出渣口温度降低而堵塞;高温熔融灰渣的排出不受熔渣粘度和流动性的影响和限制,排渣过程连续稳定,因而本实用新型气化炉的原料不受灰粘温特性的限制。

22.气化腔室底部收缩段和下渣通道均采用水冷装置,熔融灰渣在水冷装置表面流动的过程中会凝固形成一层固态的灰渣层,固态灰渣层对水冷装置起保护作用,使水冷装置免受高温熔渣的侵蚀和磨损,与耐火砖相比具有更高的使用寿命,而且气化温度可以更高,因而本实用新型气化炉对原料灰熔融温度具有更高的适应性。

23.此外,气化剂入口设置多层而且均匀布置,保证了气化剂的均匀给入,使得气化腔室底部高温区的温度更加均匀,不会出现缺氧的死区,固体原料的燃烧更加完全,降低了灰渣中的残碳,提高了气化效率;搅拌器横向布置两端支撑,既缩小了长度,又增加了支撑,使得搅拌器的运行受力状态得到了极大改善,降低了搅拌器泄漏故障的概率,保证其长周期运行。

附图说明

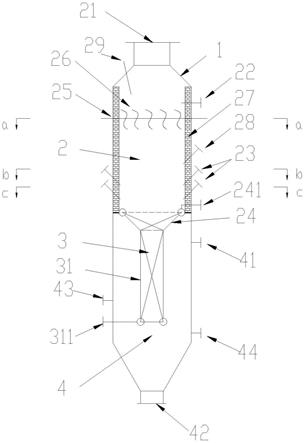

24.图1为本实用新型的整体结构示意图;

25.图2为图1中a

‑

a截面的剖视示意图;

26.图3为图1中b

‑

b截面的剖视示意图;

27.图4为图1中的c

‑

c截面的剖视示意图;

28.图5为图1中局部放大示意图;

29.其中,1、气化炉外壳;2、气化腔室;21、原料入口;22、第一气体出口;23、气化剂入口;231、第一气化剂入口;232、第二气化剂入口;233、第三气化剂入口;234、第四气化剂入口;235、第五气化剂入口;236、第六气化剂入口;237、第七气化剂入口;238、第八气化剂入

口;24、第一水冷装置;241、冷却水出口;25、搅拌器安装口;251、第一搅拌器安装口;252、第二搅拌器安装口;253、第三搅拌器安装口;254、第四搅拌器安装口;255、第五搅拌器安装口;256、第六搅拌器安装口;26、搅拌器;261、第一搅拌器;262、第二搅拌器;263、第三搅拌器;27、耐火砖;28、第二原料进口;29、辅助输料装置;3、下渣通道;31、第二水冷装置;311、冷却水入口;4、激冷腔室;41、第二气体出口;42、出渣口;43、激冷水入口;431、连接管道;44、激冷水出口。

具体实施方式

30.实施例1

31.一种气化炉,包括气化炉外壳1,气化炉外壳1内具有上下设置的气化腔室2和激冷腔室4,气化炉外壳1的顶部设置有与气化腔室2连通的原料入口21,气化炉外壳1的底部设置有与激冷腔室4连通的出渣口42;气化腔室2的下端为收缩段,气化腔室2的收缩段与下渣通道3的第一端连通,下渣通道3的第二端延伸至激冷腔室4内。

32.在本实施例中,气化腔室2具有第一气体出口22和气化剂入口23,第一气体出口22位于气化剂入口23的上端;激冷腔室4靠近气化腔室2的一端设置有第二气体出口41,激冷腔室4具有激冷水入口43和激冷水出口44。

33.其中,气化剂入口23为多个,多个气化剂入口23沿着多个气化腔室2的径向横截面均匀排布;位于任一气化腔室2的径向横截面上的气化剂入口23与位于相邻的气化腔室2的径向横截面上的气化剂入口23错位设置。

34.在本实施例中,气化剂入口23设置有8个,分别为第一气化剂入口231、第二气化剂入口232、第三气化剂入口233、第四气化剂入口234、第五气化剂入口235、第六气化剂入口236、第七气化剂入口237、第八气化剂入口238,分别设置设置在固定的截面b

‑

b和截面c

‑

c两个水平面,且在每个水平截面上都沿着气化腔室2的径向横截面均匀排布。并且,位于截面b

‑

b上的第一气化剂入口231设置在截面c

‑

c上的第五气化剂入口35和第八气化剂入口238之间,位于截面b

‑

b上的第二气化剂入口232设置在截面c

‑

c上的第五气化剂入口235和气第六化剂入口236之间,位于截面b

‑

b上的第三气化剂入口233设置在截面c

‑

c上的第六气化剂入口236和第七气化剂入口237之间,位于截面b

‑

b上的第四气化剂入口234设置在截面c

‑

c上的第七气化剂入口237和第八气化剂入口238之间,也就是说位于截面b

‑

b上的4个气化剂入口与位于截面c

‑

c上的4个气化剂入口相间错位布置,如图3和图4所示。

35.其中,通过原料入口21进入气化腔室2的原料为块状,原料为块煤、生活垃圾或木屑、秸秆、玉米杆等生物质中的一种。

36.通过气化剂入口23进入气化腔室2的气化剂为氧气、氧气与水蒸气的混合物、氧气与二氧化碳的混合物或氧气、水蒸气与二氧化碳的混合物中的一种。

37.气化腔室2的收缩段通过第一水冷装置24围成,第一水冷装置24为夹套式水冷结构、水冷壁结构或水冷盘管结构设置中的一种。

38.下渣通道3通过第二水冷装置31围成,第二水冷装置31为夹套式水冷结构、水冷壁结构或水冷盘管结构设置中的一种。

39.在本实施例中,第一水冷装置24的冷却通道与第二水冷装置31的冷却通道连通;气化炉外壳1外侧设置有冷却水入口311和冷却水出口241,其中,第二水冷装置31与冷却水

入口311连接,第一水冷装置24与冷却水出口241连接。

40.在另一实施例中,第一水冷装置24与第二水冷装置31均具有独立的冷却通道;气化炉外壳1外侧设置有与第一水冷装置24、第二水冷装置31单独连接的冷却水入口311和冷却水出口241。

41.在本实施例中,激冷水入口43通过连接管道431伸入第二水冷装置31围成的通道内。

42.位于气化腔室2上端的气化炉外壳1上设置有若干个处于同一水平面的搅拌器安装口25,每2个对应设置的搅拌器安装口25安装有1个搅拌器26。

43.在本实施例中,气化腔室2的上部设置有6个搅拌器安装口分别为:第一搅拌器安装口251、第二搅拌器安装口252、第三搅拌器安装口253、第四搅拌器安装口254、第五搅拌器安装口255、第六搅拌器安装口256;6个搅拌器安装口设置在同一水平面上,通过第一搅拌器安装口251和第二搅拌器安装口252水平安装有第一搅拌器261,通过第三搅拌器安装口253和第四搅拌器安装口254水平安装有第二搅拌器262,通过第五搅拌器安装口255和第六搅拌器安装口256水平安装有第三搅拌器263,如图2所示。

44.在另一实施例中,位于气化腔室2顶部的气化炉外壳1上设置多个搅拌器安装口25,每个搅拌器安装口25竖直安装有1个搅拌器26。

45.其中,搅拌器26上设置有冷却水保护。

46.在本实施例中,位于气化腔室2的气化炉外壳1内壁设置有耐火砖27;气化炉外壳1上还设置有与气化腔室2连通的第二原料进口28;通过第二原料进口28进入气化腔室2的原料为粉状固体原料、液体原料或气体原料中的一种。

47.在本实施例中,位于气化腔室2上端的气化炉外壳1上设置有辅助输料装置29,辅助输料装置29延伸至气化腔室2内部,并可在气化腔室2内沿着竖直方向往复运动;辅助输料装置29设置有冷却水保护。

48.工作原理:

49.块状原料通过气化腔室2顶部的原料入口21进入气化腔室2,并且在重力的作用下缓慢向下移动。经过搅拌器26的搅拌作用避免固体原料之间的粘结。在原料向下移动的过程中,原料的温度逐渐升高,原料中的水分逐渐蒸发,随着原料的温度继续升高,原料中的挥发分逐渐释放。脱除挥发分的原料继续向下移动,与向上流动气流中的水蒸气和二氧化碳发生气化反应,生成一氧化碳和氢气。剩余的原料进入气化腔室2底部,与气化剂中的氧气发生燃烧反应生成二氧化碳和水蒸气,并且放出大量的热,原料中的灰分在高温下熔融成液态。

50.气化剂通过气化腔室2下部的气化剂入口23进入气化腔室2,与原料发生燃烧和气化反应生成高温气体。大约90%~98%的高温气体向上流动,并且不断被入炉的固体原料冷却,最终从位于气化腔室2上部的第一气体出口22流出气化炉。

51.大约2%~10%的高温气体携带气化腔室2底部的高温熔融灰渣,通过下渣通道3排入激冷腔室4。这部分高温气体和高温熔融灰渣在下渣通道3内被激冷水冷却降温,熔融灰渣冷却凝固成灰渣颗粒从激冷腔室4底部的出渣口42排出气化炉,高温气体冷却降温后从激冷腔室4的第二气体出口41流出气化炉。

52.在本实施例提供的气化炉中,高温熔融灰渣由高温气体携带排入激冷腔室4,而不

是高温熔融灰渣的自流动,高温气体持续通过出渣口42可以保持出渣口42的温度,防止出渣口42温度降低而堵塞。高温熔融灰渣的排出不受熔渣粘度和流动性的影响和限制,排渣过程连续稳定,因而本实施例气化炉的原料不受灰粘温特性的限制。气化腔室2底部收缩段和下渣通道3均采用水冷装置,熔融灰渣在水冷装置表面流动的过程中会凝固形成一层固态的灰渣层,固态灰渣层对水冷装置起保护作用,使水冷装置免受高温熔渣的侵蚀和磨损,与耐火砖相比具有更高的使用寿命,而且气化温度可以更高,因而本实用新型气化炉对原料灰熔融温度具有更高的适应性。气化剂入口23设置多层而且均匀布置,保证了气化剂的均匀给入,使得气化腔室2底部高温区的温度更加均匀,不会出现缺氧的死区,固体原料的燃烧更加完全,降低了灰渣中的残碳,提高了气化效率。搅拌器26横向布置两端支撑,既缩小了长度,又增加了支撑,使得搅拌器26的运行受力状态得到了极大改善,降低了搅拌器26泄漏故障的概率,保证其长周期运行。

53.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围。