1.本发明涉及建筑施工技术领域,具体涉及一种大截面承台深杯口基础的施工结构及施工方法。

背景技术:

2.随着我国工业现代化高速发展,工业厂房如雨后春笋般出现在全国各地,而钢结构厂房因其强度高、抗震性好、建造速度快的优点,开始在工业建设中大放异彩。现阶段大型钢结构工业厂房以钢排架为主体,基础使用承台杯口形式。受厂房上部钢结构跨度大,外立面造型复杂等诸多影响,对基础结构的安全牢固提出了更高的要求。

3.对于组合型大截面(承台截面长度超过6m,宽度超过4m,截面积超过24平方米)的承台与深杯口(杯口高度超过2m,承台高度约1m)基础,在采用现有模板加固的施工结构,施工难度大,对截面尺寸大模板的约束差,芯模易跑位。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种大截面承台深杯口基础的施工结构,用于施工成型大截面承台深杯口基础,所述大截面承台深杯口基础包括承台部和杯口部,所述承台部通过预设的桩基础固定设置在施工地面上,所述杯口部设置在所述承台部上;所述大截面承台深杯口基础的施工结构包括成型所述承台部的第一施工部和成型所述杯口部的第二施工部;

6.所述第一施工部包括第一对拉螺杆、承台模板、第一柱箍组,所述承台模板围设形成矩形框架的承台模,若干所述第一柱箍组等距套设在所述承台模上所述第一对拉螺杆设置在所述第一柱箍组上;

7.所述第二施工部包括杯口外模板和杯口内芯模,所述杯口外模板围设形成矩形框架的杯口外模,所述杯口内芯模设置在所述杯口外模内,所述承台部内的承台钢筋上固定设置有定位筋,所述定位筋设置在所述杯口外模板和所述杯口内芯模下部;所述杯口外模板和所述杯口内芯模上部设置有与所述桩基础的桩钢筋固定连接的抗浮组件。

8.较佳的,所述第一柱箍组包括四个工字钢杆,所述工字钢杆相互垂直设置,形成矩形框架结构,且同一所述第一柱箍组内的所述工字钢杆与所述承台模板一一对应设置,所述第一对拉螺杆的两端分别设置在同一所述第一柱箍组内两平行的所述工字钢杆上。

9.较佳的,所述工字钢杆上设置有设置孔,所述第一对拉螺杆包括第一对拉杆件、第一锁定件,所述第一对拉杆件的端部穿过所述设置孔并与所述第一锁定件螺纹连接,所述第一锁定件和所述工字钢之间设置有垫片,所述垫片套设在所述第一对拉杆件上。

10.较佳的,所述第一对拉杆件包括中间杆和端杆,两所述端杆分别设置在所述中间杆的两端,且所述端杆和所述中间杆之间的重叠位置通过焊接固定。

11.较佳的,若干第二柱箍组等距套设在所述杯口外模上,所述第二施工部上还设置

有斜支撑杆件,所述斜支撑杆件的一端固定设置在施工地面,另一端顶靠在所述第二柱箍组上。

12.较佳的,所述第二柱箍组包括四个方圆扣杆,相邻所述方圆扣杆端部连接,形成矩形框架结构,且同一所述第二柱箍组内的所述方圆扣杆与所述杯口外模板一一对应设置。

13.较佳的,所述方圆扣杆采用平板件制作,所述方圆扣杆的一端弯曲折叠形成u型卡扣部,另一端设置有插接槽,所述方圆扣杆设置有所述插接槽的端部和相邻所述方圆扣杆设置有所述卡扣部的端部配合卡接,并通过将固定片插入所述插接槽的方式实现相邻两所述方圆扣杆的端部固定。

14.较佳的,所述方圆扣杆中部设置有背楞,所述背楞设置为沿所述方圆扣杆延伸的片状件。

15.较佳的,所述抗浮组件包括第二对拉螺杆、抗浮管,所述抗浮管水平设置在所述杯口外模板和所述杯口内芯模的上端,并压附在所述杯口外模板和所述杯口内芯模的上端部,所述第二对拉螺杆的一端与所述桩基础的桩钢筋固定连接,另一端连接在所述抗浮管上。

16.较佳的,一种所述大截面承台深杯口基础的施工方法,包括步骤:

17.s1,承台模板施工;

18.s11,提前将承台钢筋在就近的地面上绑扎成型,同时焊接八字加固撑后进行吊运就位;

19.s12,根据承台部、杯口部尺寸,针对所述承台模板、所述杯口外模板和所述杯口内芯进行模裁切下料;

20.s13,根据承台部大小分布,将木枋均匀分布于承台四周,采用工字钢作为柱箍,超长对拉螺杆现场加工、焊接加长,同时外加垫片予以辅助,形成承台加固体系。

21.s2,杯口内芯模施工;

22.所述杯口内芯模需要根据图纸尺寸,提前拼装好,待杯口钢筋绑扎成型后,预设钢筋卡箍,做好底模标高定位并吊运放入;

23.在所述杯口外模板施工前,将所述杯口内芯模利用提前绑扎好的钢筋卡箍固定好,再进行所述杯口外模板的施工;其后将超长对拉螺杆与所述桩基础的桩钢筋进行焊接,焊接好的螺杆与所述抗浮管成芯模抗浮体系;

24.s3,杯口外模板的施工;

25.所述杯口外模板利用方圆扣作为柱箍,四周分部排列斜撑杆件;

26.s4,混凝土浇筑及养护;

27.基础混凝土浇筑完成后,进行带模养护后拆除模板,覆盖养护薄膜。

28.与现有技术比较本发明的有益效果在于:本发明可有效抵御浇筑过程中混凝土向外扩张应力,解决截面尺寸大模板无约束,芯模跑位的难题,保证良好的浇筑过程及成型质量,减少返工修补造成的工期及经济损失。

附图说明

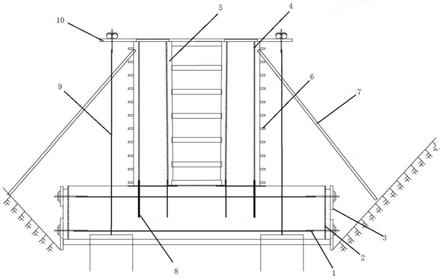

29.图1为所述大截面承台深杯口基础的施工结构的结构示意图。

30.图中数字表示:

31.1-第一对拉螺杆;2-承台模板;3-第一柱箍组;4-杯口外模板;5-杯口内芯模;6-第二柱箍组;7-斜支撑杆件;8-定位筋;9-第二对拉螺杆;10-抗浮管。

具体实施方式

32.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

33.实施例一

34.如图1所示,图1为所述大截面承台深杯口基础的施工结构的结构示意图;本发明所述大截面承台深杯口基础的施工结构用于施工成型大截面承台深杯口基础,所述大截面承台深杯口基础包括承台部和杯口部,所述承台部通过预设的桩基础固定设置在施工地面上,所述杯口部设置在所述承台部上。

35.所述大截面承台深杯口基础的施工结构包括成型所述承台部的第一施工部和成型所述杯口部的第二施工部。

36.所述第一施工部包括第一对拉螺杆1、承台模板2、第一柱箍组3,所述承台模板2围设形成矩形框架的承台模,若干所述第一柱箍组3等距套设在所述承台模上,用于固定所述承台模的整体结构,所述第一对拉螺杆1设置在所述第一柱箍组3上,用于加固所述第一柱箍组3的结构强度。

37.具体的,所述第一柱箍组3包括四个工字钢杆,所述工字钢杆相互垂直设置,形成矩形框架结构,且同一所述第一柱箍组3内的所述工字钢杆与所述承台模板2一一对应设置,所述第一对拉螺杆1的两端分别设置在同一所述第一柱箍组3内两平行的所述工字钢杆上,从而实现所述第一对拉螺杆1对所述工字钢杆的对拉夹持,进一步的实现所述工字钢杆对所述承台模板2的固定。

38.一般的,所述承台模板2和所述工字钢杆之间设置有若干竖直设置的木枋,避免所述工字钢杆对所述承台模板2的挤压损坏。

39.相邻所述第一柱箍组3之间的竖直间距设置为300mm。

40.一般的,所述工字钢杆上设置有设置孔,所述第一对拉螺杆1包括第一对拉杆件、第一锁定件,所述第一对拉杆件的端部穿过所述设置孔并与所述第一锁定件螺纹连接,所述第一锁定件和所述工字钢之间设置有垫片,所述垫片套设在所述第一对拉杆件上,从而增加接触面接以保证所述工字钢杆和所述第一对拉螺杆1之间的连接稳定。

41.较佳的,所述第一对拉杆件包括中间杆和端杆,两所述端杆分别设置在所述中间杆的两端,且所述端杆和所述中间杆之间的重叠位置通过焊接固定,从而针对大截面的所述承台部结构,在保证所述第一对拉杆件符合长度尺寸的同时,通过重叠焊接的部分增加所述第一对拉杆件直线度,同时避免为增加所述第一对拉杆件强度而提高所述第一对拉杆件的整体厚度,降低所述第一对拉杆件的重量。

42.实施例二

43.所述第二施工部包括杯口外模板4和杯口内芯模5,所述杯口外模板4围设形成矩形框架的杯口外模,所述杯口内芯模5设置在所述杯口外模内,所述承台部内的承台钢筋上固定设置有定位筋8,所述定位筋8设置在所述杯口外模板4和所述杯口内芯模5下部,用于对所述杯口外模板4和所述杯口内芯模5进行支撑定位。

44.较佳的,若干第二柱箍组6等距套设在所述杯口外模上,用于固定所述杯口外模的

整体结构,所述第二施工部上还设置有斜支撑杆件7,所述斜支撑杆件7的一端固定设置在施工地面,另一端顶靠在所述第二柱箍组6上。

45.具体的,所述第二柱箍组6包括四个方圆扣杆,相邻所述方圆扣杆端部连接,形成矩形框架结构,且同一所述第二柱箍组6内的所述方圆扣杆与所述杯口外模板4一一对应设置。

46.一般的,所述方圆扣杆和所述杯口外模板4之间设置有若干竖直设置的木枋,避免所述方圆扣杆对所述杯口外模板4的挤压损坏。

47.所述方圆扣杆采用平板件制作,所述方圆扣杆的一端弯曲折叠形成u型卡扣部,另一端设置有插接槽,所述方圆扣杆设置有所述插接槽的端部和相邻所述方圆扣杆设置有所述卡扣部的端部配合卡接,并通过将固定片插入所述插接槽的方式实现相邻两所述方圆扣杆的端部固定。

48.相邻所述第二柱箍组6之间的竖直间距在加密区设置为200mm,在非加密区设置为250mm。

49.较佳的,所述方圆扣杆中部设置有背楞,所述背楞设置为沿所述方圆扣杆延伸的片状件,从而增加所述方圆扣杆中部位置处的宽度,以提高所述方圆扣杆的强度,避免所述方圆扣杆过长造成的所述方圆扣杆弯曲,同时所述背楞也提供了用于所述斜支撑杆件7的支撑点。

50.所述第二施工部还设置有抗浮组件,所述抗浮组件包括第二对拉螺杆9、抗浮管10,所述抗浮管10水平设置在所述杯口外模板4和所述杯口内芯模5的上端,并压附在所述杯口外模板4和所述杯口内芯模5的上端部,所述第二对拉螺杆9的一端与所述桩基础的桩钢筋固定连接,另一端连接在所述抗浮管10上,所述杯口外模板4和所述杯口内芯模5上端采用对拉的所述抗浮管10限制位置,下端采用所述定位筋8限制位置,从而实现所述杯口外模板4和所述杯口内芯模5的位置稳定。

51.实施例三

52.所述大截面承台深杯口基础的施工方法,包括步骤:

53.s1,承台模板2施工

54.采用覆黑膜板+工字钢+对拉螺杆的加固措施,用于抵御浇筑混凝土时的扩张内力,对腹黑模板及对拉螺杆有较高的要求。设计如下:

55.s11,提前将承台钢筋在就近的地面上绑扎成型,同时焊接八字加固撑后,根据事先的定位轴线及辅助线,使用吊车整体吊运就位。

56.s12,根据承台部、杯口部尺寸,针对所述承台模板2、所述杯口外模板4和所述杯口内芯进行模裁切下料。选用覆黑膜板,经过高温高压的压合,形成强度高、韧性好,具有较强的耐水性能,过程中遇到混凝土也不会变形。

57.s13,根据承台部大小分布,尺寸分类,以25个左右为一组,将40mm

×

90mm木枋均匀分布于承台四周,作为背楞。采用16#工字钢作为柱箍,间距300mm。超长对拉螺杆现场加工、焊接加长,同时外加20mm垫片予以辅助,形成承台加固体系。

58.s2,杯口内芯模5施工

59.所述杯口内芯模5需要根据图纸尺寸,提前拼装好,待杯口钢筋绑扎成型后,预设钢筋卡箍,做好底模标高定位,利用汽车吊,直接垂直吊运放入。与所述杯口外模板4同时开

始固定,通过所述第二对拉螺杆9与所述桩基础的桩钢筋的焊接,制作抗浮管10。

60.所述杯口内芯模5的空间尺寸仅有500*1100m(上口)、600mm*1200mm(下口),上口大下口小呈现倒梯形立方体结构,空间异常狭小。需提前钉制模板拼装,拆卸。

61.在所述杯口外模板4施工前,将所述杯口内芯模5利用提前绑扎好的钢筋卡箍固定好,再进行所述杯口外模板4的施工。其后将超长对拉螺杆与所述桩基础的桩钢筋进行焊接,焊接长度根据杯口深度确定,焊接好的螺杆用双钢管构成芯模抗浮体系。

62.s3,杯口外模板4的施工

63.杯口外模板4利用方圆扣作为柱箍,按照加密区200mm,非加密区250mm布置。四周按照1500mm一道,分部排列斜撑杆件,用于模板尺寸定位。

64.杯口钢筋主要以插筋居多,在承台钢筋吊装整体就位后,即可杯身绑扎钢筋,封模前需将芯模固定用的钢筋卡箍与同时绑扎。

65.杯口模板的加固,则引用方圆扣进行加固,加密区200mm一道,非加密区250mm一道。对于可能尺寸过长引起的方圆扣变形,提出在其中部加设背楞,增加加固件刚度,同时添加斜撑杆件,用于固定外模版。

66.s4,混凝土浇筑及养护

67.基础混凝土浇筑完成后,需要带模养护7天,7天后拆除模板,覆盖养护薄膜。

68.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。