1.本实用新型属于铁路桥梁施工技术领域,具体涉及一种铁路桥梁墩台支承垫石锚栓孔孔位精准就位装置。

背景技术:

2.随着铁路建设的不断推进,近几年,铁路桥梁施工质量提高很快。由于钢模的广泛应用,注意了模板的加工、拼装和混凝土振捣的质量,使大部分桥梁的墩、台圬工做到了内实外光,有相当数量的桥梁因为外观美而成为当地一景。但在墩、台顶帽上,特别是桥梁传力最关键的支承垫石上,仍存在一些质量通病,如:托盘模板4与支承垫石模板1分次支立,造成预留锚栓孔位置偏差,给架梁时(分次立模浇筑混凝土引起施工孔位误差)有凿扩孔现象,造成支座锚固螺栓倾斜,致使锚固螺栓与支座间紧固不密贴不平顺。这些质量通病严重危害着桥梁的正常使用,如果施工时不注意防止,交付运营后则维修非常困难。

技术实现要素:

3.本实用新型要解决上述问题,提供了一种铁路桥梁墩台支承垫石锚栓孔孔位精准就位装置。

4.本实用新型采用如下的技术方案实现:一种铁路桥梁墩台支承垫石锚栓孔孔位精准就位装置,包括若干竖向设置的竖肋杆和上下两层水平肋杆;

5.每层所述水平肋杆包括若干横向设置的横肋杆和纵向设置的纵肋杆,水平肋杆沿锚栓孔的水平切线设置,纵肋杆沿锚栓孔的纵向切线设置,水平肋杆和纵肋杆的数量均为锚栓孔数量的一半;

6.所述竖肋杆的底端预埋在墩身内,竖肋杆沿支承垫石的模板外壁以及墩身的模板内壁分别设置一圈,竖肋杆的数量为锚栓孔数量的五倍;

7.所述竖肋杆中的一部分与横肋杆相交并可拆卸连接,竖肋杆中的另一部分与纵肋杆相交并可拆卸连接,横肋杆与纵肋杆相交并可拆卸连接,竖肋杆、横肋杆和纵肋杆形成双层网状结构,从而对支承垫石锚栓孔位精准就位。

8.进一步的,所述横肋杆与纵肋杆、横肋杆与竖肋杆以及纵肋杆与竖肋杆均通过捆扎带可拆卸连接。

9.进一步的,所述上下两层水平肋杆的间距为60cm。

10.进一步的,所述锚栓孔采用钢管模具预制在支承垫石和墩身内,钢管模具的直径比设计锚栓的直径大60mm,钢管模具的长度比设计锚栓的深度大50mm,锚栓孔2中心及对角线位置偏差不得超过10mm,极大地减少施工误差;钢管模具的外壁缠有胶带纸,以利脱模。

11.进一步的,所述下层水平肋杆的离地高度与支承垫石的设计标高相等。

12.进一步的,所述墩身的模板采用大块钢模板拼装支立。

13.进一步的,所述支承垫石的模板采用挤压铸造而成的铝合金模板。

14.进一步的,所述锚栓孔的中心以及对角线位置偏差均不超过10mm。

15.本实用新型相比现有技术的有益效果:

16.本技术通过纵肋杆、横肋杆以及与竖肋杆形成网格结构,将锚栓孔的孔施工达到一次就位准确,解决了锚栓孔预埋件固定就位偏差问题,提高锚栓孔预埋的质量;减少了施工操作的多个环节,成形快,易控制,少误差,缩短施工时间,施工快捷且效率高;使得支承垫石的浇筑、墩身混凝土的浇筑以及锚栓孔一次成形,保证支承垫石混凝土施工质量;一个项目一座桥梁可用一套结构重复使用即可完成;由此可见,本技术结构简单,制作成本低,操作简单;大大降低了施工劳动强度,节约了施工时间,保证了实体工程质量,节省了时间。

附图说明

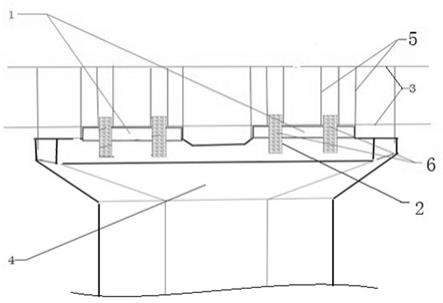

17.图1为本技术的正面图 ;

18.图2为本技术的平面图 ;

19.图3为本技术的侧面图;

20.图中:1-支承垫石,2-锚栓孔,3-水平肋杆,3-1-横肋杆,3-2-纵肋杆,4-墩身,5-竖肋杆,6-钢管模具。

具体实施方式

21.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

22.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

23.文中所述的“横向”指的是桥梁的长度方向;“纵向”指的是桥梁的宽度方向;“竖向”指的是桥梁的高度方向。

24.参照图1至图3,本实用新型提供一种技术方案:一种铁路桥梁墩台支承垫石锚栓孔孔位精准就位装置,包括若干竖向设置的竖肋杆5和上下两层水平肋杆3;

25.每层所述水平肋杆3包括若干横向设置的横肋杆3-1和纵向设置的纵肋杆3-2,水平肋杆3沿锚栓孔2的水平切线设置,纵肋杆3-2沿锚栓孔2的纵向切线设置,水平肋杆3和竖肋杆3-2的数量均为锚栓孔2数量的一半;

26.所述竖肋杆5的底端预埋在墩身4内,竖肋杆5沿支承垫石1的模板外壁以及墩身4的模板内壁分别设置一圈,竖肋杆5的数量为锚栓孔2数量的五倍;

27.所述竖肋杆5中的一部分与横肋杆3-1相交并可拆卸连接,竖肋杆5中的另一部分与纵肋杆3-2相交并可拆卸连接,横肋杆3-1与纵肋杆3-2相交并可拆卸连接,竖肋杆5、横肋杆3-1和纵肋杆3-2形成网状结构,从而对支承垫石锚栓孔位精准就位。

28.所述横肋杆3-1与纵肋杆3-2、横肋杆3-1与竖肋杆5以及纵肋杆3-2与竖肋杆5均通过捆扎带可拆卸连接。

29.所述上下两层水平肋杆3的间距为60cm。

30.所述锚栓孔2采用钢管模具6预制在支承垫石和墩身内,钢管模具6的直径比设计锚栓的直径大60mm,钢管模具6的长度比设计锚栓的深度大50mm,极大地减少施工误差;钢管模具6的外壁缠有胶带纸,以利脱模。

31.所述下层水平肋杆3的离地高度与支承垫石1的设计标高相等,起检查控制设计标高的作用。

32.所述墩身4的模板采用大块钢模板拼装支立。

33.所述支承垫石1的模板采用挤压铸造而成的铝合金模板,,铝合金模板指按bim模数制作设计,经专用设备挤压铸造后而成,铝模是铝合金模板体系作为一种新型的模板工艺,相较传统的钢模板,具有承载能力强、安全性能好、循环次数多、综合效益高,绿色、节能、环保等特点,是今后建筑施工模板发展的方向和必由之路。

34.支承垫石1的模板,是用铝合金模板模数制作设计,铝模板经专用设备挤压铸造后制作而成,由铝面板、支承和连接件三部分所组成的具有完整的配套使用的铸造配件,能组合拼装成不同尺寸的外型尺寸较复杂的整体模架,装配化、工业化施工的系统模板。

35.所述支承垫石1的铝合金模板面板厚度4mm,模板高度及长宽根据设计图纸尺寸而设计,模板重量约25~27kg/

㎡

,承载力30kn/

㎡

,工厂模具化生产,铝合金模板标准化模数化快拆体系立模。

36.所述锚栓孔2的中心以及对角线位置偏差均不超过10mm。

37.在施工墩台4时,注意当墩台4的托盘钢筋和支承垫石1的钢筋与锚栓孔2发生冲突时,可适当挪动托盘钢筋和支承垫石钢筋。

38.在施工过程中,因墩身4的混凝土等级(c30)与支承垫石1的混凝土等级(c50)设计不一致,混凝土拌合采用经标定合格后的自动计量搅拌站集中拌合,运输采用输送泵车,严格控制混凝土减水剂,提高混凝土的和易性,减少用水量,塌落度控制在16~18cm,墩身4的混凝土c30浇筑完成后,要对桥梁墩台支承垫石锚栓孔孔位精准就位控制结构进行全站仪测量复合检查,支承垫石1顶面标高控制在1mm以内,锚栓孔2的中心及对角线位置偏差不得超过10mm,对支承垫石1坐标、标高进行复测,确定无误后方可浇筑支承垫石1的c50混凝土。

39.本技术通过在墩身4的托盘模板与支承垫石1的模板有机整体支立时架设本结构,大大提高了支承垫石锚栓孔一次成活率,消除了长期以来铁路桥梁铺架前支承垫石锚栓孔凿孔、扩孔的质量通病;大大提高了支承垫石工程质量,降低了施工劳动强度,节约了施工时间;本实用新型结构简单、制作结构合理,完全符合国家低碳、环保、绿色建筑、可持续发展的产业政策。具有以下优点:

40.1、支承垫石1的模板采用铝模,其结构重量轻、强度高,铝模厚度为4mm,模板重量约25~27kg/

㎡

,承载力30kn/

㎡

,租转次数200次,(例:组合钢模板面板厚度2.3~2.5mm,模板重量约35~40kg/

㎡

,承载力30kn/

㎡

,大块钢模板面板厚度5~6mm,模板重量约80~85kg/

㎡

,承载力60kn/

㎡

,木模板面板厚度18mm厚胶合板,模板厚度18mm,模板重量约10.5kg/

㎡

,承载力30kn/

㎡

)本结构为现有金属建筑模板中最轻,施工过程完全可用人工搭建、转运,不依赖起重机械设备,实验检验数据证明了铝合金抗弯曲强度为普通钢材三倍,抗拉强度≥180mpa屈服力≥110mpa;

41.2、施工一次成型、整体浇注、施工严密,误差小、精度高,整体强度高;

42.3、结构施工简便,不依赖具有长期经验的模板技术工人,易学,普通工人经简单培训,即可上岗独立操作,从而节约劳动力;

43.4、结构重复使用率高,循环使用次数多成本低,在规范施工情况下,铝模板循环使用次数可达 200次以上,经济成本低;

44.5、施工效果质量好,施工效果好,几何尺寸精确,平整光洁,能够达到或接近清水饰面效果;

45.6、施工效率高、建筑周期短,根据不同气候条件,一般12-36小时即可拆模,简单支撑即可满足使用,可最大程度地提高工程拼装、拆除施工速度,从而大幅缩短工期;

46.7、可一直循环利用,完全符合国家低碳、环保、绿色建筑、可持续发展的产业政策;

47.8、不产生建筑垃圾,施工更安全。模板不生锈、无火灾隐患,安装工地上无一铁钉,亦无电锯残剩木片木屑及其它施工杂物,施工现场安全、整洁,不会像使用木模板那样产生大量的建筑垃圾,完全达到绿色建筑施工标准。

48.如图2所示,某个项目的桥梁墩台的墩身4上设有两个支承垫石1,每个支承垫石1上预埋8个锚栓孔2,则相应的沿墩身4的托盘钢模板内壁的竖肋杆5为32根,沿支承垫石1的模板外壁的竖肋杆5为48根,竖肋杆5是在墩身4的混凝土浇筑时精准预埋在墩身4中;每层水平肋杆3的横肋杆3-1和纵肋杆3-2均8根,形成网状结构,从而对支承垫石1的锚栓孔2精确调准控制一次就位。

49.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。