1.本发明涉及船舶设备技术领域,尤其涉及一种绞吸挖泥船铰刀梁的安装方法。

背景技术:

2.挖泥船是用于清挖水道、河川淤泥的船舶。现有的挖泥船主要分为绞吸式挖泥船和耙吸式挖泥船,绞吸式挖泥船利用吸水管前端围绕吸水管装设的旋转铰刀装置对河底泥沙进行切割和搅动,再经过吸泥管将绞起的泥沙物料输送到泥沙物料堆积场。铰刀梁是绞吸式挖泥船用于安装铰刀装置的部件,由于铰刀梁的体积大、重量大,无法通过一般的吊车进行吊装,例如7800kw级别的绞吸式挖泥船的铰刀梁的外形尺寸为44.36m*8.4m*13.64m,铰刀梁外形尖瘦,铰刀梁的首端的底部为平面,尾端的底部为倾斜面,且该铰刀梁的重心靠近首端一侧,铰刀梁的首尾端的高低差达10米,重量达到1200吨。铰刀梁的侧壁与船体尾部的安装槽侧壁的间隙最小仅13mm,将铰刀梁建造完毕之后,如何将铰刀梁准确稳定安装到船体尾部的安装槽中是业界的重大技术难题。因此,亟需一种绞吸挖泥船铰刀梁的安装方法,以使得铰刀梁能够准确稳定安装到船体尾部的安装槽中。

技术实现要素:

3.本发明的一个目的在于:提供一种绞吸挖泥船铰刀梁的安装方法,通过采用沙箱式钢墩支撑第一段以及采用支撑管支撑第二段,保证对铰刀梁的支撑稳定性,以使得铰刀梁能够准确稳定安装到船体尾部的安装槽中。

4.为达此目的,本发明采用以下技术方案:

5.一种绞吸挖泥船铰刀梁的安装方法,所述安装方法包括:

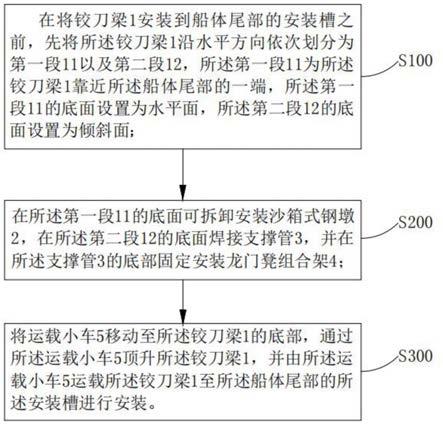

6.s100、在将铰刀梁安装到船体尾部的安装槽之前,先将所述铰刀梁沿水平方向依次划分为第一段以及第二段,所述第一段为所述铰刀梁靠近所述船体尾部的一端,所述第一段的底面设置为水平面,所述第二段的底面设置为倾斜面;

7.s200、在所述第一段的底面可拆卸安装沙箱式钢墩,在所述第二段的底面焊接支撑管,并在所述支撑管的底部固定安装龙门凳组合架;

8.s300、将运载小车移动至所述铰刀梁的底部,通过所述运载小车顶升所述铰刀梁,并由所述运载小车运载所述铰刀梁至所述船体尾部的所述安装槽进行安装。

9.作为一种可选的技术方案,所述步骤:在所述第一段的底面可拆卸安装沙箱式钢墩,具体为:

10.s210、采用若干个所述沙箱式钢墩阵列式排布且螺栓固定安装于所述第一段的底面,以使得每个所述沙箱式钢墩承载大小相等的重力。

11.作为一种可选的技术方案,在所述步骤:在所述第二段的底面焊接所述支撑管之前,还包括:

12.s201、沿竖直方向在所述第二段上贯穿开设焊接孔,将所述支撑管的一端插入所述焊接孔中。

13.作为一种可选的技术方案,在所述步骤s201之后,还包括:

14.s202、分别从所述第二段的顶面和底面对所述支撑管的外壁与所述焊接孔的内孔壁之间的接触面进行焊接。

15.作为一种可选的技术方案,在所述步骤s203之后,还包括:

16.s204、将所述龙门凳组合架螺栓固定安装于所述支撑管的底端。

17.作为一种可选的技术方案,所述第二段的底部沿水平方向间隔设置有若干组所述龙门凳组合架,每组所述龙门凳组合架上分别设置有若干根所述支撑管。

18.作为一种可选的技术方案,所述步骤s300包括:

19.s301、在地面画出所述铰刀梁的移位中心线以及所述运载小车的前进路线;

20.s302、所述运载小车按照前进路线移动至所述第二段的底部以及所述第一段的底部;

21.s303、所述运载小车顶升抵接所述龙门凳组合架的支撑梁以及所述第一段的底面;

22.s304、所述运载小车按照前进路线运载所述铰刀梁至所述船体尾部的所述安装槽进行安装。

23.作为一种可选的技术方案,在所述步骤s303之后,还包括:

24.s3031、采用水平仪实时测量所述铰刀梁的位置状态,并通过所述运载小车将所述铰刀梁调整到预设位置。

25.作为一种可选的技术方案,在进行所述步骤s304时,还包括:

26.s305、采用所述水平仪实时测量所述铰刀梁的位置状态,并通过所述运载小车将所述铰刀梁调整到预设位置,并使得所述铰刀梁的铰刀耳轴环对准所述船体尾部的所述安装槽侧壁上的船体耳轴环。

27.作为一种可选的技术方案,在所述步骤s300之后,还包括:

28.s400、切除焊接于所述第二段的底面的所述支撑管。

29.本发明的有益效果在于:

30.本发明提供一种绞吸挖泥船铰刀梁的安装方法,由于第一段的底面为水平面以及铰刀梁重心靠近第一段的一侧的原因,因此采用沙箱式钢墩对第一段进行支撑,能够利用沙箱式钢墩较快的拆装速度以及较大的载重负荷实现对铰刀梁的稳定支撑;由于第二段的底面为倾斜面且第二段的底面的位置较高,因此在龙门凳组合架上固定安装支撑管并将支撑管焊接在第二段的底面,以对第二段进行支撑,能够利用龙门凳组合架较高的架体对支撑管进行支撑,且由于支撑管与第二段的底面为焊接连接,支撑管能够与第二段的倾斜设置的底面进行稳定连接,避免支撑管相对第二段的底面进行滑动或偏移,当铰刀梁在船体尾部的安装槽完成安装之后,运载小车驶离铰刀梁,沙箱式钢墩能够从第一段的底面快速拆离,龙门凳组合架能够从支撑管的底部快速拆离,沙箱式钢墩和龙门凳组合架均能够重复利用,而焊接在第二段的底面的支撑管可作为废料切除。

附图说明

31.下面根据附图和实施例对本发明作进一步详细说明;

32.图1为实施例所述的运载小车移动至铰刀梁底部时(沙箱式钢墩未展示)的正视

图;

33.图2为实施例所述的龙门凳组合架和沙箱式钢墩支撑铰刀梁时的后视图;

34.图3为实施例所述的安装方法的流程图。

35.图:

36.1、铰刀梁;11、第一段;12、第二段;

37.2、沙箱式钢墩;

38.3、支撑管;

39.4、龙门凳组合架;

40.5、运载小车。

具体实施方式

41.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

44.于本文的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

45.在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

46.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

47.铰刀梁的首端的底部为平面,铰刀梁的尾端的底部为倾斜面,且铰刀梁的重心靠近首端一侧,铰刀梁的首尾端的高低差达10米,重量达到1200吨,无法通过吊车将其吊运至船体尾部的安装槽中进行安装。

48.因此,为解决上述问题,如图1至图3所示,本实施例提供一种绞吸挖泥船铰刀梁的安装方法,安装方法包括:

49.s100、在将铰刀梁1安装到船体尾部的安装槽之前,先将铰刀梁1沿水平方向依次划分为第一段11以及第二段12,第一段11为铰刀梁1靠近船体尾部的一端,第一段11的底面设置为水平面,第二段12的底面设置为倾斜面;

50.s200、在第一段11的底面可拆卸安装沙箱式钢墩2,在第二段12的底面焊接支撑管3,并在支撑管3的底部固定安装龙门凳组合架4;

51.s300、将运载小车5移动至铰刀梁1的底部,通过运载小车5顶升铰刀梁1,并由运载小车5运载铰刀梁1至船体尾部的安装槽进行安装。

52.在进行步骤s100之前,先在船体尾部的后方搭建沙箱式钢墩2和龙门凳组合架4,并在龙门凳组合架4上安装支撑管3,铰刀梁1采用钢材在沙箱式钢墩2和龙门凳组合架4的上方建造而成。

53.由于第一段11的底面为水平面以及铰刀梁1重心靠近第一段11的一侧的原因,因此采用沙箱式钢墩2对第一段11进行支撑,能够利用沙箱式钢墩2较快的拆装速度以及较大的载重负荷实现对铰刀梁1的稳定支撑;由于第二段12的底面为倾斜面且第二段12的底面的位置较高,因此在龙门凳组合架4上固定安装支撑管3并将支撑管3焊接在第二段12的底面,以对第二段12进行支撑,能够利用龙门凳组合架4较高的架体对支撑管3进行支撑,且由于支撑管3与第二段12的底面为焊接连接,支撑管3能够与第二段12的倾斜设置的底面进行稳定连接,避免支撑管3相对第二段12的底面进行滑动或偏移,当铰刀梁1在船体尾部的安装槽完成安装之后,运载小车5驶离铰刀梁1,沙箱式钢墩2能够从第一段11的底面快速拆离,龙门凳组合架4能够从支撑管3的底部快速拆离,沙箱式钢墩2和龙门凳组合架4均能够重复利用,而焊接在第二段12的底面的支撑管3可作为废料切除。运载小车5为现有的移船小车,具体结构可参考现有技术,本实施例不进行一一赘述。

54.可选的,步骤:在第一段11的底面可拆卸安装沙箱式钢墩2,具体为s210、采用若干个沙箱式钢墩2阵列式排布且螺栓固定安装于第一段11的底面,以使得每个沙箱式钢墩2承载大小相等的重力。沙箱式钢墩2并排设置有n行,n为单数,例如三行,每行设置有八个沙箱式钢墩2,中间一行的沙箱式钢墩2位于第一段11的水平中心线的正下方,另外两行沙箱式钢墩2分别对称设置于中间一行的沙箱式钢墩2的两侧。或者,沙箱式钢墩2并排设置有m行,m为双数,例如两行,两行沙箱式钢墩2对称设置于第一段11的水平中心线的两侧。

55.可选的,在步骤:在第二段12的底面焊接支撑管3之前,还包括s201、沿竖直方向在第二段12上贯穿开设焊接孔,将支撑管3的一端插入焊接孔中。

56.可选的,在步骤s201之后,还包括s202、分别从第二段12的顶面和底面对支撑管3的外壁与焊接孔的内孔壁之间的接触面进行焊接,提高支撑管3与铰刀梁1的连接稳定性,避免因为第二段12的底面为倾斜面而导致支撑管3在该底面上滑动。

57.可选的,在步骤s203之后,还包括s204、将龙门凳组合架4螺栓固定安装于支撑管3的底端。龙门凳组合架4通过螺栓与支撑管3固定连接,方便龙门凳组合架4与支撑管3之间的拆装。

58.可选的,第二段12的底部沿水平方向间隔设置有若干组龙门凳组合架4,每组龙门凳组合架4上分别设置有若干根支撑管3。在本实施例中,龙门凳组合架4设置为三组。

59.可选的,步骤s300包括:

60.s301、在地面画出铰刀梁1的移位中心线以及运载小车5的前进路线;

61.s302、运载小车5按照前进路线移动至第二段12的底部以及第一段11的底部;

62.s303、运载小车5顶升抵接龙门凳组合架4的支撑梁以及第一段11的底面;

63.s304、运载小车5按照前进路线运载铰刀梁1至船体尾部的安装槽进行安装。

64.可选的,在步骤s303之后,还包括s3031、采用水平仪实时测量铰刀梁1的位置状态,并通过运载小车5将铰刀梁1调整到预设位置。如果运载小车5顶升铰刀梁1后,铰刀梁1相对安装槽发生偏转,由于铰刀梁1的重量极大,铰刀梁1撞击到船体尾部的壁体将造成不可挽回的损伤,因此为了避免前述情况的出现,本实施例采用水平仪实时测量铰刀梁1的位置状态,使铰刀梁1能够对准安装槽。

65.可选的,在进行步骤s304时,还包括s305、采用水平仪实时测量铰刀梁1的位置状态,并通过运载小车5将铰刀梁1调整到预设位置,并使得铰刀梁1的铰刀耳轴环对准船体尾部的安装槽侧壁上的船体耳轴环。水平仪能够对铰刀梁1的位置状态进行测量,当铰刀梁1的铰刀耳轴环对准船体尾部的安装槽侧壁上的船体耳轴环之后,支撑轴穿过铰刀耳轴环和船体耳轴环,完成铰刀梁1的安装。

66.可选的,在步骤s300之后,还包括:s400、切除焊接于第二段12的底面的支撑管3。当铰刀梁1安装完成之后,运载小车5撤出铰刀梁1的底部,沙箱式钢墩2从第一段11的底面快速拆离,龙门凳组合架4从支撑管3的底部快速拆离,最后切除支撑管3。

67.此外,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。