1.本发明属于电力基础设施建设技术领域,尤其涉及一种软土地基中杆塔基础微型桩的施工方法。

背景技术:

2.随着我国国民经济的飞速发展,国家在电力基础设施方面的投资日益增加。我国地大物博,有很多地方地貌单元为湖沼平原堆积地貌,场地地势较低,地面凹凸不平整,试桩施工前恰逢雨季,低洼处积水较多较深。这类地区通常各土层的工程地质特征自上而下包括:塘泥、淤泥质粘土及粉土。在这种环境下,设置杆塔基础就变得及为困验。

3.目前,软土地基中杆塔基础的主要型式是扩展式基础。扩展式基础设计计算方法简单,但存在着基础方量和开挖工程量大、占地面积大,施工机具笨重,搬运困难的问题。目前小型桩常用的有树根桩,而树根桩是一种小直径钻孔灌注桩,直径通常为0.1~0.25m。其优点是布置形式比较灵活,设计方法相对成熟。其主要特点如下:(1)施工场地小,一般平面为0.6~1.8m,高度2.1~2.7m;(2)钻孔小,适用各种类型的土;(3)布置形式灵活,可以布置成斜桩;(4)与同体积灌注桩相比,承载力较高。但这种树根桩虽然体积小,施工灵活,但是在软土地基杆塔基础中使用,其效果并不理想,而且其承载力无法满足现有施工工艺的要求,存在着一定的不安全隐患。

技术实现要素:

4.针对上述现有技术中存在的不足之处,本发明提供了一种软土地基中杆塔基础微型桩的施工方法。其目的是为了实现杆塔基础施工安全、方便、工期短、占地面积小、造价合理、显著提高承载力的发明目的。

5.本发明为实现上述目的所采用的技术方案是:

6.一种软土地基中杆塔基础微型桩的施工方法,包括以下步骤:

7.步骤1.绑扎钢筋笼和二次注浆管;

8.步骤2.桩位定位、成孔、清孔;

9.步骤3.在孔内下钢筋笼、下一次注浆管,在一次注浆管中投放碎石骨料;

10.步骤4.向一次注浆管内注浆,初步成桩;

11.步骤5.浆液初凝后,向一次注浆管内二次注浆;

12.步骤6.浆液凝后成桩。

13.进一步的,步骤1所述绑扎钢筋笼和二次注浆管,是在施工时,先在钢筋笼顶部绑扎1寸二次注浆管;所述二次注浆管上均匀设置有多个小孔,小孔外面通过封闭材料进行封闭堵死,防止水泥浆进入注浆管内;所述二次注浆管的数量一般为1~2根;所述封闭材料为聚丙乙烯混合材料。

14.进一步的,步骤2所述桩位定位、成孔、清孔,是在成桩时,通过小型钻机定位,并设置护筒;之后进行钻孔,当达到设计标高后进行清孔,达到清理出来的水中没有泥砂,满足

清出的泥浆的比重不超过1.1。

15.进一步的,步骤3所述在孔内下钢筋笼、下一次注浆管,并在一次注浆管中投放碎石骨料,是先向孔内吊放绑扎有二次注浆管的钢筋笼,然后将一次注浆管下到孔底,之后向钻孔内投入碎石骨料至孔口位置;所述一次注浆管的数量一般为1~2根;所述一次注浆管上每隔一定距均匀开设有多个小孔,小孔外面通过封闭材料进行封闭堵死,防止水泥砂浆进入注浆管内。

16.进一步的,步骤4所述向一次注浆管内注浆,初步成桩,是利用压浆泵向一次注浆管内注入水泥砂浆,直到孔口冒浆为止;所述水泥砂浆的比重达到水灰比为0.5:1,与之对应的现场灌注比重经过现场试验为1.8~2.0。

17.进一步的,步骤5所述浆液初凝后,向一次注浆管内二次注浆,首先提升一次注浆管至孔口3~4m位置再进行二次注浆;待浆液初凝后4~6小时进行第二次注浆;第二次注浆时首先利用压浆泵向二次注浆管内注入高压水泥砂浆,利用高压压力冲破二次注浆管2外的封闭材料,完成注浆后小孔打开。

18.进一步的,所述一种软土地基中杆塔基础微型桩的施工方法,还包括:步骤7.对部分桩进行低应变检测以检验桩身质量;包括:单桩竖向抗压静载荷试验、单桩竖向抗拔静载荷试验、单桩水平静荷载试验、单桩抗压与水平荷载联合加载试验、单桩水平荷载联合加载试验。

19.进一步的,所述单桩竖向抗压静载荷试验,包括:

20.a.试验数据;

21.①

单桩竖向抗压静载荷试验加载等级见表3;

22.②

d-1、d-2、d-5、d-6试桩在各级荷载作用下的桩顶沉降量汇总见表4-表7;

23.③

d-1试桩在各级荷载作用下的q-s曲线、logq-s曲线、s-lgt曲线汇总;

24.b.试验成果分析;

25.①

d-1:按规定荷载级别加载到第一级荷载66kn时,桩顶累计沉降量为1.22mm;加载到第十二级荷载429kn时,桩顶累计沉降量为33.05mm;卸载后测得桩顶回弹量13.10mm,桩顶残余沉降量为19.95mm,桩顶回弹率为39.6%;确定抗压极限承载力为363kn,对应的桩顶沉降量为18.04mm;

26.②

d-2:按规定荷载级别加载到第一级荷载99kn时,桩顶累计沉降量为1.09mm;加载到第十级荷载396kn时,桩顶累计沉降量为31.99mm;卸载后测得桩顶回弹量9.21mm,桩顶残余沉降量为22.78mm,桩顶回弹率为28.8%;确定抗压极限承载力为363kn,对应的桩顶沉降量为22.13mm;

27.③

d-5:按规定荷载级别加载到第一级荷载44kn时,桩顶累计沉降量为0.85mm;加载到第九级荷载220kn时,桩顶累计沉降量为9.20mm;卸载后测得桩顶回弹量5.28mm,桩顶残余沉降量为3.92mm,桩顶回弹率为57.4%;该单桩试验在达到预估单桩抗压极限承载力的情况下即终止加载,此时桩顶未达到较大的沉降量,该试桩的抗压极限承载力大于220kn;

28.④

d-6:按规定荷载级别加载到第一级荷载44kn时,桩顶累计沉降量为0.99mm;加载到第十七级荷载396kn时,桩顶累计沉降量为31.83mm;卸载后测得桩顶回弹量12.72mm,桩顶残余沉降量为19.11mm,桩顶回弹率为40.0%;确定抗压极限承载力为330kn,对应的桩

顶沉降量为20.24mm;

29.⑤

将各根试桩的极限抗压承载力进行汇总,如表2所示;从以上各根试桩的抗压静载荷试验成果分析来看,直桩d-2、d-6的极限承载力分别为363kn和330kn;斜桩d-1的抗压极限承载力363kn,d-5的极限承载力大于220kn;直桩和斜桩的单桩抗压极限承载力区别不大;d-5试桩的桩顶回弹率较大,达57.4%;其余试桩的桩顶回弹率在28%-40%之间,残余沉降较大;

30.⑥

桩身轴力和桩侧摩阻力根据钢筋应力计成果进行分析;当荷载较小时,桩顶传来的荷载主要由上部土层的桩侧摩阻力承担;随着荷载的增加,桩、土之间的相对位移增大,摩阻力相应增大;d-1试桩试验中上部土层的桩侧摩阻力达到43kpa,并逐渐往下传递;d-5试桩试验由于最终加载值较小,桩侧摩阻力只有21kpa;在荷载增加的过程中,桩端轴力基本保持不变或变化不大;d-1试桩在荷载增加到最后一级429kn时,桩端轴力约为45kn,只占总荷载的10.5%;d-5试桩在荷载增加到最后一级220kn时,桩端轴力很小。

31.进一步的,所述单桩竖向抗拔静载荷试验,包括:

32.a.试验数据;

33.①

单桩竖向抗拔静载荷试验加载等级见表9;

34.②

d-2、d-3、d-4、d-5、d-7、d-8试桩在各级荷载作用下的桩顶上拔力汇总见表8;

35.b.试验成果分析;

36.①

d-2:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.58mm;加载到第十级荷载185kn时,桩顶累计上拔量为26.99mm;卸载后测得桩顶回弹量9.25mm,桩顶残余上拔量为17.74mm,桩顶回弹率为34.3%;确定极限抗拔承载力为185kn;

37.②

d-3:按规定荷载级别加载到第一级荷载32.4kn时,桩顶累计上拔量为0.79mm;加载到第九级荷载162kn时,桩顶累计上拔量为9.21mm;卸载后测得桩顶回弹量5.47mm,桩顶残余上拔量为3.74mm,桩顶回弹率为59.4%;该单桩试验在达到预估单桩抗拔极限承载力的情况下即终止加载,该试桩的极限抗拔承载力大于162kn;

38.③

d-4:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.75mm;加载到第十级荷载185kn时,桩顶累计上拔量为28.85mm;卸载后测得桩顶回弹量10.83mm,桩顶残余上拔量为18.02mm,桩顶回弹率为37.5%;确定该试桩的极限抗拔承载力为185kn;

39.④

d-5:按规定荷载级别加载到第一级荷载44kn时,桩顶累计上拔量为0.78mm;加载到第十三级荷载308kn时,桩顶累计上拔量为118.83mm;卸载后测得桩顶回弹量15.45mm,桩顶残余上拔量为103.38mm,桩顶回弹率为13.0%;根据q~s曲线图确定该试桩的极限抗拔承载力为220kn,对应的桩顶累计上拔量为16.03mm;

40.⑤

d-7:按规定荷载级别加载到第一级荷载32.4kn时,桩顶累计上拔量为0.19mm;加载到第九级荷载162kn时,桩顶累计上拔量为6.04mm;卸载后测得桩顶回弹量4.28mm,桩顶残余上拔量为1.76mm,桩顶回弹率为70.9%;该单桩试验在达到预估单桩抗拔极限承载力的情况下即终止加载,该试桩的极限抗拔承载力大于162kn;

41.⑥

d-8:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.87mm;加载到第十一级荷载202kn时,桩顶累计上拔量为33.56mm;卸载后测得桩顶回弹量12.32mm,桩顶残余上拔量为21.24mm,桩顶回弹率为36.7%;该试桩的极限抗拔承载力为202kn;

42.⑦

各根试桩的抗拔静载荷试验成果分析来看,三根直桩的抗拔承载力比较接近;

斜桩d-5的极限抗拔承载力为220kn,d-3、d-7的极限抗拔承载力大于162kn;斜桩和直桩极限抗拔承载力相差较小;d-3、d-7的桩顶回弹率较大;其余试桩的桩顶回弹率13%~38%,残余变形较大;

43.⑧

桩身轴力和桩侧摩阻力根据钢筋应力计成果进行分析;d-5试桩试验中上部土层的桩侧摩阻力首先达到极值34kpa,并逐渐往下传递;d-3和d-7试桩试验由于最终荷载值较小,桩侧摩阻力分别为18.4kpa和13.5kpa。

44.进一步的,所述单桩水平静载荷试验,包括:

45.a.试验数据;

46.(1)单桩水平静载荷试验加载等级,详见表10;

47.(2)d-2、d-7、d-8试桩在各级荷载作用下的桩顶水平位移量汇总,详见表11~13;

48.(3)d-2、d-7、d-8试桩在各级荷载作用下的h-y曲线、logh-logy曲线汇总;

49.b.试验成果分析;

50.(1)d-2:在水平荷载达到100kn后,水平位移达到42.62mm,终止加载;从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,由logh~logy曲线上看出第二直线终点位于90kn处,水平极限承载力为90kn,相应的桩顶水平位移为22.05mm;

51.(2)d-7:在水平荷载达到110kn后,水平位移达到43.32mm,终止加载;从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,logh~logy曲线上看出第二直线终点位于90kn处,水平极限承载力取为90kn,相应的桩顶水平位移为15.47mm;

52.(3)d-8:在水平荷载达到100kn后,水平位移达到48.60mm,终止加载;从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,logh~logy曲线上看出第二直线终点位于90kn处,水平极限承载力取为90kn,相应的桩顶水平位移为29.80mm;

53.(4)桩顶有无钢管对桩的水平极限承载力影响小,有钢管的桩的水平位移要小于无钢管的桩;斜桩的承载力与直桩相差不大,斜桩的水平位移小于直桩;桩顶布置钢管、桩身倾斜有利于减小水平荷载作用下的水平位移;

54.(5)经济社会效益分析:与台阶式混凝土浇筑基础比较66千伏单回路线路直线塔二型基础比较,混凝土4.52立方米/微孔桩2.86立方米;钢材450公斤/微孔桩430公斤;施工工期8天/微孔桩4天;临时占地49平方米/微孔桩16平方米;同时微孔桩不开挖,无反土;有效利用原状土,微孔桩基础承载力高26%以上;微孔桩便于机械化施工,保护环境:综合造价节省20%,66千伏和35千伏线路每年8%的基础使用微孔桩基础,每年经济效益1160万元;

55.投资效益分析:每年节约投资1160万元,10年累计节约投资11600万元;

56.环保效益分析:每年环保效益达1000万元以上。

57.本发明具有以下有益效果及优点是:本发明具有杆塔基础施工安全,施工方便的优点,能够大大缩短施工工期,由于占地面积较小,还能够显著的降低施工成本,节约资金。另外,由于本发明mp桩是一种变截面桩体,通过本发明二次注浆工艺,大大提高了单桩承载力,注浆后承载力比注浆前承载力能够提高20~30%,能够有效的延长电力基础设施的工作寿命和使用寿命,并且更加安全可靠。本发明mp桩的上述特点,在软土地基杆塔基础中将得到充分的发挥,使微型桩工艺得到显著的提高,也为我国电力基础设施施工提供良好的技术支持。

附图说明

58.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

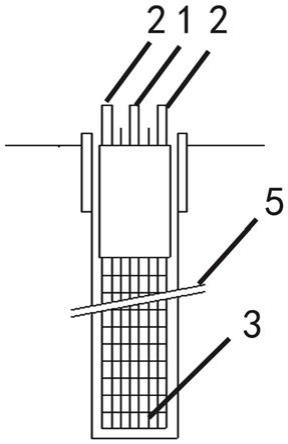

59.图1是本发明中钻机定位及设置护筒施工示意图;图2是本发明中钻机钻孔示意图;图3是本发明中清孔示意图;图4是本发明中放嵌套钢管、钢筋笼和注浆管示意图;图5是本发明中注浆管位置示意图;图6是本发明中填碎石并注浆示意图;图7是本发明中提升一次注浆管再次注浆示意图;图8是本发明中二次注浆示意图;图9是本发明中成桩示意图;图10是本明中d-1竖向抗压静载荷q-s图;图11是本明中d-1竖向抗压静载荷图;图12是本明中d-1竖向抗压静载荷图。图13是本明中d-2水平静载荷h-y曲线图;图14是本明中d-7水平静载荷h-y曲线图;图15是本明中d-8水平静载荷h-y曲线图;图16是本明中d-2水平静载荷logh-logy图;图17是本明中d-7水平静载荷logh-logy图;图18是本明中d-8水平静载荷logh-logy图。

60.图中:一次注浆管1,二次注浆管2,钢筋笼3,护筒4,嵌套钢管5,碎石骨料6。

具体实施方式

61.为了能够更清楚地理解本发明的上述目的、特征和优点,下面将结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。下面参照图1-图18描述本发明一些实施例的技术方案。

62.实施例1

63.本发明提供了一个实施例,是一种软土地基中杆塔基础微型桩的施工方法,本发明中所述的微型桩,即mp桩,mp桩是在现有树根桩基础上发展起来的一种新型桩基。mp桩与传统树根桩不同的地方在于采用了二次注浆工艺。因此mp桩是一种变截面桩体,通过二次注浆工艺,能够大大提高在软土地基杆塔基础中单桩承载力。

64.本发明一种软土地基中杆塔基础微型桩的施工方法,具体包括以下步骤:

65.步骤1.绑扎钢筋笼3和二次注浆管2。

66.施工时,首先在钢筋笼3上绑扎1寸二次注浆管2。绑扎的位置位于钢筋笼3的顶部。所述钢筋笼3为现有常规使用的设备即可,也可以根据现场基础桩体挖掘深度和灌注量定制体积编制成型,属于定制产品。所述二次注浆管2上每隔一定距离开有多个均匀设置的小孔,为了适应注浆凝固时压力释放,小孔外面通过封闭材料进行封闭堵死,防止水泥浆进入注浆管内。所述封闭材料为聚丙乙烯混合材料。所述二次注浆管的数量一般为1~2根。

67.步骤2.桩位定位、成孔、清孔。

68.如图1-图3所示,图1是本发明中钻机定位及设置护筒施工示意图,图2是本发明中钻机钻孔示意图,图3是本发明中钻孔完成,清孔示意图。成桩时,首先利用小型钻机定位及设置钻机自带的护筒4,再进行钻孔,钻孔直径采用孔径仪进行测量,当达到设计标高后进行清孔,并且清理出来的水中没有泥砂,满足清出的泥浆的比重不超过1.1。

69.步骤3.在孔内下钢筋笼3、下一次注浆管1,并在一次注浆管1中投放碎石骨料6。

70.如图4所示,图4是本发明中放嵌套钢管、钢筋笼和注浆管示意图;吊放绑扎有二次注浆管2的钢筋笼3,然后将一次注浆管1下到孔底。在钻孔内投入碎石骨料至孔口位置。所述一次注浆管1的数量一般为1~2根。所述一次注浆管1上每隔一定距离开有多个均匀设置的小孔,小孔外面通过封闭材料进行封闭堵死,防止水泥砂浆进入注浆管内。

71.步骤4.往一次注浆管1内注浆,初步成桩;在一次注浆管1上为了适应注浆凝固时压力释放而设置多个封闭小孔。

72.如图5-图6所示,图5是本发明中注浆管位置示意图,图6是本发明中填碎石至孔口位置并注浆至孔口冒浆示意图。利用压浆泵往一次注浆管内注入水泥砂浆,直到孔口冒浆为止。所述水泥砂浆的比重达到水灰比为0.5:1,与之对应的现场灌注比重经过现场试验为1.8~2.0。

73.步骤5.浆液初凝后,往一次注浆管1内二次注浆;

74.如图7-图8所示,图7是本发明中提升一次注浆管再次注浆示意图,图8是本发明中二次注浆示意图。提升一次注浆管1至孔口3~4m位置再进行二次注浆。待浆液初凝后,约4~6小时左右进行第二次注浆。第二次注浆时首先利用压浆泵往二次注浆管2内注入高压浆液,所述浆液为水泥砂浆。利用高压压力冲破二次注浆管2外的封闭材料,即所谓的开塞过程,注入水泥砂浆。一次注浆管和二次注浆管上的小孔,在完成注浆后即打开。

75.步骤6.浆液凝后,最终成桩。

76.如图9所示,图9是本发明中成桩示意图。当二次注入的浆液凝后,最终成桩。

77.步骤7.完工后,对部分桩进行低应变检测以检验桩身质量。

78.本发明所述mp桩的成孔及桩身砼的质量将直接影响到mp桩的桩身承载力,因此需要对部分成桩施工的成孔直径和桩身质量进行检测。

79.成孔质量检测采用jjc-ia灌注桩检测系统,该系统包括jjy-2型井径仪。孔径测量时,将jjy-2型井径仪探头放至孔底,使四只脚成伞状张开,紧贴在孔壁上,电缆绞车通过孔口滑轮慢慢提升探头,随着孔径的变化输出相应的电信号,被地面记录仪接收并画出孔径曲线图。对试桩的成孔质量检测结果表明试桩孔径满足要求。

80.由于mp桩属于小直径的钻孔灌注桩,因此可以按照钻孔灌注桩的检测手段检测桩身质量。成桩质量检测的目的是为了检测mp桩是否出现颈缩、扩颈、断桩、离析等影响桩承载力的现象。

81.桩身质量的检测采用从荷兰引进的tno低应变测试系统进行低应变检测,检测结果表明试桩的桩身质量良好。

82.所述对部分桩进行低应变检测是针对单桩试验。

83.所述单桩试验包括8根单桩,分别为d-1、d-2、d-3、d-4、d-5、d-6、d-7、d-8。

84.其中d-2、d-4、d-6、d-8为直桩;d-1、d-3、d-5、d-7为斜桩,桩轴线方向和竖向成10度倾角,并埋设钢筋应力计,应力计埋设在桩身沿深度方向的3个断面上,每个断面布置2个钢筋应力计。

85.群桩编号为:q-1、q-2,其中q-1为16桩群桩,q-2为9桩群桩,在q-1群桩的十根桩中埋设钢筋应力计,承台下埋设5个土压力计。

86.所述单桩试验内容包括:单桩竖向抗压静载荷试验、单桩水平荷载试验、单桩竖向抗拔试验、单桩抗压与水平荷载联合加载试验、单桩抗拔与水平荷载联合加载试验,每根单

桩具体的试验内容见表1。为了了解桩周土摩阻力的分布情况,在埋设了钢筋应力计的单桩静载荷试验时,每级荷载下均进行钢筋应力计测试。

87.表1单桩试验内容汇总表

[0088][0089]

试验方法按照国家《建筑桩基技术规范》(jgj94-94)中单桩静载荷试验要点并综合其它有关规范规定进行。需要进行多种试验的单桩为了能够顺利进行后续的其它试验,除最后一项试验外其它试验都未做到破坏。试验时的百分表、油压表、千斤顶需要事先进行标定。试验设备的安装按照《建筑桩基技术规范》(jgj94-94)的规定进行。试验设备包括:

[0090]

单桩抗压试验采用堆重平台反力法。静载荷试验设备配置时按照确定的预估单桩抗压极限承载力213kn设计,其中试验反力架主梁和副梁长7m,重450kg。采用一台高压油泵供压,一台300吨液压千斤顶加载。单桩桩顶沉降的测量采用百分表。

[0091]

单桩水平试验设备配置时按照确定的预估单桩水平极限承载力59kn设计,由周围试验完成的单桩或群桩提供反力,300吨液压千斤顶施加水平推力。在作用线上下两侧的桩身上布置两只标点块,相应标点块上装上百分表,以测试水平位移。

[0092]

单桩抗拔试验设备配置时按照确定的预估单桩抗拔极限承载力162kn设计。采用一台高压油泵供压,一台50吨液压千斤顶加载提供拉力。反力则由地基提供,在地基上放置两根7米长450公斤的钢梁作为反力支撑。单桩桩顶上拔量的测量采用百分表。

[0093]

单桩抗压和水平联合加载试验的试验设备采用单桩抗压试验和单桩水平试验的加载和量测系统。单桩抗拔和水平联合加载试验的试验设备采用单桩抗拔试验和单桩水平试验的加载和量测系统。

[0094]

本发明所述对部分桩进行低应变检测,具体包括:

[0095]

(1)单桩竖向抗压静载荷试验。

[0096]

包括:a.试验数据。

[0097]

①

单桩竖向抗压静载荷试验加载等级见表3。

[0098]

②

d-1、d-2、d-5、d-6试桩在各级荷载作用下的桩顶沉降量汇总见表4~表7。

[0099]

③

d-1试桩在各级荷载作用下的q-s曲线、logq-s曲线、s-lgt曲线汇总见图10-图12。图10是本明中d-1竖向抗压静载荷q-s图;图11是本明中d-1竖向抗压静载荷图;图12是本明中d-1竖向抗压静载荷图。

[0100]

b.试验成果分析。

[0101]

①

d-1:按规定荷载级别加载到第一级荷载66kn时,桩顶累计沉降量为1.22mm;加载到第十二级荷载429kn时,桩顶累计沉降量为33.05mm。卸载后测得桩顶回弹量13.10mm,桩顶残余沉降量为19.95mm,桩顶回弹率为39.6%。确定抗压极限承载力为363kn,对应的桩

顶沉降量为18.04mm。

[0102]

②

d-2:按规定荷载级别加载到第一级荷载99kn时,桩顶累计沉降量为1.09mm;加载到第十级荷载396kn时,桩顶累计沉降量为31.99mm。卸载后测得桩顶回弹量9.21mm,桩顶残余沉降量为22.78mm,桩顶回弹率为28.8%。确定抗压极限承载力为363kn,对应的桩顶沉降量为22.13mm。

[0103]

③

d-5:按规定荷载级别加载到第一级荷载44kn时,桩顶累计沉降量为0.85mm;加载到第九级荷载220kn时,桩顶累计沉降量为9.20mm。卸载后测得桩顶回弹量5.28mm,桩顶残余沉降量为3.92mm,桩顶回弹率为57.4%。该单桩试验在达到预估单桩抗压极限承载力的情况下即终止加载,此时桩顶未达到较大的沉降量,该试桩的抗压极限承载力大于220kn。

[0104]

④

d-6:按规定荷载级别加载到第一级荷载44kn时,桩顶累计沉降量为0.99mm;加载到第十七级荷载396kn时,桩顶累计沉降量为31.83mm。卸载后测得桩顶回弹量12.72mm,桩顶残余沉降量为19.11mm,桩顶回弹率为40.0%。确定抗压极限承载力为330kn,对应的桩顶沉降量为20.24mm。

[0105]

⑤

将各根试桩的极限抗压承载力进行汇总,如表2所示。从以上各根试桩的抗压静载荷试验成果分析来看,直桩d-2、d-6的极限承载力分别为363kn和330kn;斜桩d-1的抗压极限承载力363kn,d-5的极限承载力大于220kn。直桩和斜桩的单桩抗压极限承载力区别不大。d-5试桩的桩顶回弹率较大,有57.4%,这是由于该桩的桩顶累计沉降量比较小,桩周土的摩阻力还没有充分发挥,主要的变形量是桩身的弹性变形。其余试桩的桩顶回弹率在28%~40%之间,残余沉降较大。

[0106]

⑥

桩身轴力和桩侧摩阻力根据钢筋应力计成果进行分析。从d-1、d-5桩身轴力及桩侧摩阻力分布图可以看出,当荷载较小时,桩顶传来的荷载主要由上部土层的桩侧摩阻力承担。随着荷载的增加,桩、土之间的相对位移增大,摩阻力相应增大。d-1试桩试验中上部土层的桩侧摩阻力达到43kpa,并逐渐往下传递;d-5试桩试验由于最终加载值较小,桩侧摩阻力只有21kpa。在荷载增加的过程中,桩端轴力(等于端承力)基本保持不变或变化不大。d-1试桩在荷载增加到最后一级429kn时,桩端轴力约为45kn,只占总荷载的10.5%。d-5试桩在荷载增加到最后一级220kn时,桩端轴力很小。

[0107]

表2竖向抗压静载荷试验极限承载力

[0108][0109]

表3单桩竖向抗压静载荷试验荷载分级表

[0110][0111]

表4 d-1竖向抗压静载荷试验荷载与沉降数据

[0112][0113][0114]

表5 d-2竖向抗压静载荷试验荷载与沉降数据

[0115][0116]

表6 d5竖向抗压静载荷试验荷载与沉降数据

[0117][0118][0119]

表7 d-6竖向抗压静载荷试验荷载与沉降数据

[0120][0121]

(2)单桩竖向抗拔静载荷试验。

[0122]

水平试验完成后进行,其中d-7和d-8桩顶无钢管。

[0123]

a.试验数据。

[0124]

①

单桩竖向抗拔静载荷试验加载等级见表9。

[0125]

②

d-2、d-3、d-4、d-5、d-7、d-8试桩在各级荷载作用下的桩顶上拔力汇总于表8。

[0126]

b.试验成果分析。

[0127]

①

d-2:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.58mm;加载到第十级荷载185kn时,桩顶累计上拔量为26.99mm。卸载后测得桩顶回弹量9.25mm,桩顶残余上拔量为17.74mm,桩顶回弹率为34.3%。确定极限抗拔承载力至少为185kn。

[0128]

②

d-3:按规定荷载级别加载到第一级荷载32.4kn时,桩顶累计上拔量为0.79mm;加载到第九级荷载162kn时,桩顶累计上拔量为9.21mm。卸载后测得桩顶回弹量5.47mm,桩顶残余上拔量为3.74mm,桩顶回弹率为59.4%。该单桩试验在达到预估单桩抗拔极限承载力的情况下即终止加载,该试桩的极限抗拔承载力大于162kn。

[0129]

③

d-4:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.75mm;加载到第十级荷载185kn时,桩顶累计上拔量为28.85mm。卸载后测得桩顶回弹量10.83mm,桩顶残余上拔量为18.02mm,桩顶回弹率为37.5%。确定该试桩的极限抗拔承载力至少为185kn。

[0130]

④

d-5:按规定荷载级别加载到第一级荷载44kn时,桩顶累计上拔量为0.78mm;加载到第十三级荷载308kn时,桩顶累计上拔量为118.83mm。卸载后测得桩顶回弹量15.45mm,桩顶残余上拔量为103.38mm,桩顶回弹率为13.0%。根据q~s曲线图确定该试桩的极限抗拔承载力为220kn,对应的桩顶累计上拔量为16.03mm。

[0131]

⑤

d-7:按规定荷载级别加载到第一级荷载32.4kn时,桩顶累计上拔量为0.19mm;加载到第九级荷载162kn时,桩顶累计上拔量为6.04mm。卸载后测得桩顶回弹量4.28mm,桩顶残余上拔量为1.76mm,桩顶回弹率为70.9%。该单桩试验在达到预估单桩抗拔极限承载力的情况下即终止加载,该试桩的极限抗拔承载力大于162kn。

[0132]

⑥

d-8:按规定荷载级别加载到第一级荷载36kn时,桩顶累计上拔量为0.87mm;加载到第十一级荷载202kn时,桩顶累计上拔量为33.56mm。卸载后测得桩顶回弹量12.32mm,桩顶残余上拔量为21.24mm,桩顶回弹率为36.7%。确定该试桩的极限抗拔承载力为202kn。

[0133]

⑦

各根试桩的抗拔静载荷试验成果分析来看,三根直桩的抗拔承载力比较接近;斜桩d-5的极限抗拔承载力为220kn,d-3、d-7的极限抗拔承载力大于162kn。斜桩和直桩极限抗拔承载力相差较小。d-3、d-7的桩顶回弹率较大,由于该单桩的桩顶累计上拔量比较小,桩周土的摩阻力还没有充分发挥,主要的变形量是桩身的弹性变形。其余试桩的桩顶回弹率只有13%~38%,残余变形较大。

[0134]

⑧

桩身轴力和桩侧摩阻力根据钢筋应力计成果进行分析。抗拔静载荷试验中的桩身轴力和桩侧摩阻力沿深度变化规律与抗压静载荷试验比较相似。桩顶传来的上拔荷载主要由上部土层的桩侧摩阻力承担。随着荷载的增加,桩、土之间的相对位移增大,摩阻力相应增大。d-5试桩试验中上部土层的桩侧摩阻力首先达到极值34kpa,并逐渐往下传递;d-3和d-7试桩试验由于最终荷载值较小,桩侧摩阻力分别只有18.4kpa和13.5kpa。

[0135]

表8竖向抗拔静载荷试验极限承载力

[0136][0137]

表9竖向抗拔静载荷试验荷载分级表

[0138][0139]

(3)单桩水平静载荷试验。

[0140]

抗压试验完成后进行,其中d-7和d-8桩顶无钢管。

[0141]

a.试验数据。

[0142]

(1)单桩水平静载荷试验加载等级,详见表10。

[0143]

(2)d-2、d-7、d-8试桩在各级荷载作用下的桩顶水平位移量汇总,详见表11~13。

[0144]

(3)d-2、d-7、d-8试桩在各级荷载作用下的h-y曲线、logh-logy曲线汇总,如图13-图18。

[0145]

b.试验成果分析。

[0146]

(1)d-2:在水平荷载达到100kn后,水平位移达到42.62mm,因此终止加载。从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,logh~logy曲线上看出第二直线终点位于90kn处,因此水平极限承载力取为90kn,相应的桩顶水平位移为22.05mm。

[0147]

(2)d-7:在水平荷载达到110kn后,水平位移达到43.32mm,因此终止加载。从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,logh~logy曲线上看出第二直线终点位于90kn处,因此水平极限承载力取为90kn,相应的桩顶水平位移为15.47mm。

[0148]

(3)d-8:在水平荷载达到100kn后,水平位移达到48.60mm,因此终止加载。从h~y曲线看出h=90kn后,桩顶水平位移出现明显转折,logh~logy曲线上看出第二直线终点位于90kn处,因此水平极限承载力取为90kn,相应的桩顶水平位移为29.80mm。

[0149]

(4)桩顶有无钢管对桩的水平极限承载力影响很小,但有钢管的桩的水平位移要小于无钢管的桩;斜桩的承载力与直桩相差不大,但斜桩的水平位移要大大小于直桩。说明桩顶布置钢管、桩身倾斜都有利于减小水平荷载作用下的水平位移。

[0150]

(5)经济社会效益分析:与台阶式混凝土浇筑基础比较66千伏单回路线路直线塔二型基础比较,混凝土4.52立方米/微孔桩2.86立方米;钢材450公斤/微孔桩430公斤;施工工期8天/微孔桩4天;临时占地49平方米/微孔桩16平方米;同时微孔桩不开挖,无反土;有效利用原状土,微孔桩基础承载力高26%以上;微孔桩便于机械化施工,保护环境(不开挖,占地少50%,混凝土耗量少56%,施工方便工期短60%):综合造价节省20%,66千伏和35千

伏线路每年8%的基础使用微孔桩基础(2.9万*20%*2000基基础=1160万元),每年经济效益1160万元。投资效益分析:每年节约投资1160万元,10年累计节约投资11600万元。环保效益分析:每年环保效益达1000万元以上。

[0151]

表10水平静载荷试验荷载分级表

[0152][0153]

表11 d-2水平静载荷试验荷载与水平位移数据

[0154]

水平荷载(kn)水平位移(mm)00101.21202.14304.23406.31509.596011.107013.548017.899022.0510042.62

[0155]

表12 d-7水平静载荷试验荷载与水平位移数据

[0156]

水平荷载(kn)水平位移(mm)00100.49201.36302.40403.66505.01607.03709.86

8012.329015.4710027.1411043.32

[0157]

表13 d-8水平静载荷试验荷载与水平位移数据

[0158]

水平荷载(kn)水平位移(mm)00101.14202.51303.93406.995011.566015.607018.998023.809029.8010048.60

[0159]

最后,通过上述测试得到如下结论:

[0160]

(1)从单桩静载荷试验成果分析来看,d-1、d-2、d-6试桩抗压极限承载力为330kn-363kn,d-5试桩抗压极限承载力大于220kn;d-5、d-8试桩极限抗拔承载力分别为220kn、202kn,d-2、d-4试桩极限承载力大于185kn;d-2、d-7、d-8试桩水平极限承载力均为90kn;d-5试桩抗压与水平荷载联合加载试验中轴向极限承载力为363kn;d-1、d-3试桩抗拔与水平荷载联合加载试验中轴向极限承载力分别为202kn、209kn。

[0161]

(2)从群桩静载荷试验成果分析来看,抗压与水平荷载联合加载试验中q-1极限承载力为4642kn,q-2极限承载力为2923kn;水平静载荷试验中q-1水平极限承载力为1000kn,q-2水平极限承载力为550kn;抗拔与水平荷载联合加载试验中q-1极限承载力为3020kn,q-2极限承载力为1523kn。

[0162]

(3)单桩试验中大多数桩的回弹率小于40%,残余变形较大,表现为摩擦桩的性质。

[0163]

(4)桩的倾斜角度较小,对单桩极限承载力的影响不是很大,但是影响群桩中承台土反力的分布和荷载在各根桩中的分配,从而影响到群桩的极限承载力。

[0164]

(5)单桩桩顶有无钢管不影响桩的水平极限承载力,但有钢管的桩的水平位移要小于无钢管的桩;斜桩的承载力与直桩相差不大,但水平位移要大大小于直桩。因此桩顶布置钢管、桩身倾斜都有利于减小水平荷载作用下的水平位移。

[0165]

(6)杆塔基础微型桩与树根桩相比,采用了二次注浆工艺,改善了桩侧土的性能,使桩的抗压、抗拔及抗水平荷载的性能得到了明显的提高。

[0166]

实施例2

[0167]

本发明又提供了一个实施例,是一种软土地基中微型桩的施工方法,如实施例1所述的施工方法,当施工时,所述的所有试桩长15m,桩径为250mm。除d-7、d-8试桩外,其余试

桩的桩顶3m范围内采用φ219

×

4mm的钢管代替钢筋笼,3~10m部分桩身配筋为8φ14,10~15m配筋减半;箍筋采用螺旋式箍筋φ6@200,每隔2m设一道φ12焊接加劲箍筋,桩顶箍筋加强,桩身配筋见图4-2。水泥采用425号普通硅酸盐水泥,碎石骨料6采用粒径为15~25mm的洗净碎石。一次注浆的水灰比为0.5,二次注浆的水灰比为0.5。单桩承台尺寸为0.6

×

0.6

×

0.5(高)m,承台混凝土采用c20,承台配筋为φ16@150双向。4

×

4群桩承台尺寸为3.5

×

3.5

×

0.75(高)m,3

×

3群桩承台尺寸为2.6

×

2.6

×

0.75(高)m。承台混凝土采用c25,配筋为φ16@200双向。

[0168]

试桩成孔采用可选择任意主轴角度的地质钻机,螺旋钻杆的叶片外径为250mm;压力注浆设备采用压浆泵压浆。

[0169]

在本发明中,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性。术语“连接”、“固定”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。本发明的描述中,需要理解的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

[0170]

在本说明书的描述中,术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0171]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。