1.本实用新型涉及风机基础,特别是涉及风机基础加固结构。

背景技术:

2.社会的发展离不开工业革命,不可再生资源作为工业革命的重要原材料,在常年消耗中逐渐出现了资源匮乏现象,各国意识到发展新能源的重要性,越来越重视可再生资源的使用。传统的火电发电方式由于能源转化率低,既污染环境又浪费资源,风力发电作为新兴的绿色发电技术应运而生。这在很大程度上解决了我国部分偏远地区因通电不便造成的电力短缺问题。

3.我国目前仍处于风力发电技术发展的初期,发电技术还不成熟,风机基础使用寿命较短,容易造成资源的损失和浪费。所建的风力发电塔高度较高,体积较大,从塔身上部传到风机基础的弯矩和力较大,荷载方向多变引发塔筒底部失稳,导致风机基础被破坏。对于基础环式的风机基础,破坏得产生往往是因为嵌入在钢筋混凝土基础中的基础环,长期受到振动荷载的影响,与周围的钢筋混凝土基础产生缝隙,固定不稳而引起的。对于锚杆式风机基础,随着使用时间的延长,锚杆会产生变形,预应力不断减小,导致锚杆失效。现有的风机基础加固技术大多是在原有基础上部放置钢筋混凝土梁,或者是在原有基础上部再增加一层钢筋混凝土,基础结构复杂,施工过程繁琐。这种技术对一些地理位置较差的偏远地区来说,实施起来较为困难。一方面,施工过程中湿作业工作量大,施工周期较长,导致施工成本的增加,另一方面,加固效果收效甚微,很难保证在加固之后能到起到加固风机基础使用寿命的目的。

技术实现要素:

4.本实用新型的目的是提供风机基础加固结构,该结构是利用锚索将风机基础与支撑结构进行锁紧锚固,接着利用多个支撑结构与塔筒进行支撑固定最终形成整体,从而减轻原本基础中的基础环或者锚杆的受力,将荷载进行重新分布,避免塔身的晃动,实现风机基础的修复和加固。该结构不仅传力明确、构造简单、而且减少了施工过程中的湿作业,操作方便缩短工期,降低了运输成本,具有良好的经济性,并且后期可以进行更换,延长了风机基础的使用寿命。

5.为了解决上述存在的技术问题,本实用新型采用的技术方案如下:

6.风机基础加固结构,具有基础,包括橡胶圈、塔筒和支撑结构,所述塔筒依靠其底部的法兰盘和位于基础内部的基础环上部法兰盘通过高强度螺栓进行相互连接;所述橡胶圈套装在塔筒上,橡胶圈的内壁通过胶水连接固定在塔筒外壁上;所述支撑结构主要由弧形支撑钢板、竖向支撑钢板以及竖向腹板组成;所述弧形支撑钢板的弧度与橡胶圈相匹配,弧形支撑钢板的内壁通过胶水紧密固定在橡胶圈的外壁上;弧形支撑钢板与竖向支撑钢板焊接连接,三块竖向支撑钢板之间通过等距布置的八块竖向腹板进行焊接固定。

7.进一步地,所述橡胶圈的数量为三个,紧贴塔筒外壁且朝向塔筒顶部相隔同样的

距离排列,顶部橡胶圈的上表面以及底部橡胶圈的下表面分别与弧形支撑钢板的上表面和下表面齐平。

8.进一步地,所述支撑结构共有八个,围绕塔筒间距相等且关于塔筒中心对称分布;所述弧形支撑钢板一端紧贴着橡胶圈竖向布置,另一端垂直焊接竖向支撑钢板;所述竖向支撑钢板的另一端朝外沿伸至基础边缘且底面紧贴基础的坡面;所述水平腹板在水平方向上分别与弧形支撑钢板以及竖向支撑钢板的立面垂直,三者焊接。

9.进一步地,所述任意一个支撑结构中的三个竖向支撑钢板上等距对称布置有七个横截面呈l型的螺栓连接板组,每组螺栓连接板组包括两个螺栓连接板,两个螺栓连接板通过三个并排的高强度摩擦型螺栓固定在竖向支撑钢板的两侧,螺栓连接板的底部焊接有承压板,承压板的上部平面与基础垫板保持平行;所述基础垫板位于基础的最底部,上表面与基础底面紧贴,下表面与地基土紧贴;所述下部锚具安装在基础垫板底部的土体中,依靠植入在基础内部的钢绞线穿过对应位置的钻孔上端与锚索互相连接,下端与基础垫板锚固锁紧;所述钢绞线、锚索、下部锚具在竖直方向位于一条直线,三者组成的锚固结构在水平方向上沿基础垫板的半径方向前后左右等间距排列。

10.进一步地,所述承压板的横截面为三角形。

11.所述的风机基础加固结构的加固方法,包括以下步骤:

12.第一步:根据基础、基础环、塔筒的尺寸,确定锚索的数量,然后在基础斜面上进行定位和钻孔;

13.第二步:根据施工场地的条件,选择工厂预制或者现场施工的方式组装支撑结构;

14.第三步:将橡胶圈和组合后的支撑结构进行定位,开始进行锚索的施工,将多股钢绞线植入到基础和基础垫板内部,接着进行固壁注浆,依靠钢绞线施加的预应力将基础、支撑结构、塔筒、基础环四个部分组合锁紧形成整体;

15.第四步:将支撑结构喷涂防锈防水涂料,以上所有工序完成之后回填压实。

16.本实用新型所具有的优点和有益效果是:

17.本实用新型风机基础加固结构主要由多个支撑结构和嵌入在基础内部的多具锚索组成,使用锚索将风机基础与支撑结构进行锁紧锚固,利用多个支撑结构与塔筒支撑固定形成整体,最终达到减少原基础中基础环或锚杆的受力大小,使结构荷载分布均匀,稳固塔身,修复和加固风机基础的目的。本实用新型不仅构造简单,传力明确,而且减少了施工过程中的湿作业,操作方便,降低了运输和施工成本缩短了工期,降低了运输成本,具有良好的经济性,此外后期可以进行更换,从而延长了风机基础的使用寿命。

附图说明

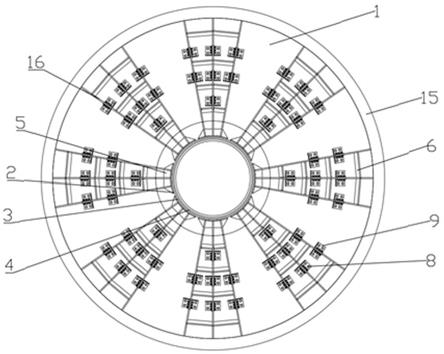

18.图1为本实用新型风机基础加固结构的俯视示意图;

19.图2为本实用新型风机基础加固结构的侧视图;

20.图3为支撑结构的结构示意图。

21.图中,1为基础、2为弧形支撑钢板、3为橡胶圈、4为基础环、5为水平腹板、6为竖向腹板、7为高强度摩擦型螺栓、8为锚索、9为承压板、10为螺栓连接板、11为塔筒、12为下部锚具、13为钢绞线、14为钻孔、15为基础垫板、16为竖向支撑钢板。

具体实施方式

22.下面结合附图和实施例对本实用新型进行详细描述:

23.如图1、2所示,本实用新型风机基础加固结构,具有基础1,包括橡胶圈3、塔筒11和支撑结构,所述塔筒11依靠其底部的法兰盘和位于基础1内部的基础环4上部法兰盘通过高强度螺栓进行相互连接;所述橡胶圈3套装在塔筒11上,橡胶圈3的内壁通过胶水连接固定在塔筒11外壁上,并且弧形支撑钢板2与橡胶圈3的弯曲弧度一致,两者互相贴合;如图3所示,所述支撑结构由支撑塔筒11的弧形支撑钢板2,支撑弧形支撑钢板2的竖向支撑钢板16,以及支撑竖向支撑钢板16的竖向腹板6三者组成;所述弧形支撑钢板2与竖向支撑钢板16焊接连接,三块竖向支撑钢板16之间通过等距布置的八块竖向腹板6进行焊接固定。

24.所述橡胶圈3的数量为三个,紧贴塔筒11外壁且朝向塔筒11顶部相隔同样的距离排列,此外,顶部橡胶圈3的上表面以及底部橡胶圈3的下表面分别与弧形支撑钢板2的上表面和下表面两两齐平。

25.所述支撑结构共有八个,围绕塔筒11间距相等且关于塔筒11中心对称分布;所述弧形支撑钢板2一端紧贴着橡胶圈3竖向布置,另一端垂直焊接竖向支撑钢板16;所述竖向支撑钢板16的另一端朝外沿伸至基础边缘且底面紧贴基础1的坡面,所述水平腹板5在水平方向上分别与弧形支撑钢板2以及竖向支撑钢板16的立面垂直,三者焊接;上述各个钢板可根据基础1的外形角度调整尺寸形状后进行焊接。

26.所述任意一个支撑结构中的三个竖向支撑钢板16上等距对称布置有七个横截面呈l型的螺栓连接板组,每组螺栓连接板组包括两个螺栓连接板10,两个螺栓连接板10通过三个并排的高强度摩擦型螺栓7固定在竖向支撑钢板16的两侧,螺栓连接板10的底部焊接有承压板9,承压板9的上部平面与基础垫板15保持平行;所述基础垫板15位于基础的最底部,上表面与基础1底面紧贴,下表面与地基土紧贴;所述下部锚具12安装在基础垫板15底部的土体中,依靠植入在基础1内部的钢绞线13穿过对应位置的钻孔14上端与锚索8互相连接,下端与基础垫板15锚固锁紧;所述钢绞线13、锚索8、下部锚具12在竖直方向位于一条直线,此外三者组成的锚固结构在水平方向上沿基础垫板15的半径方向前后左右等间距排列。所述承压板9的横截面为三角形。本实用新型加固结构的各个组成部分可以根据基础的破损情况适当地进行尺寸的修改和数量的增减。

27.风机基础加固结构的加固方法,包括以下步骤:

28.第一步:根据基础1、基础环4、塔筒11的尺寸,确定锚索8的数量,然后在基础1斜面上进行锚索8的定位和钻孔;在完成之后将钻孔14内水泥浆或者其他杂物进行清理。

29.第二步:根据施工场地的条件,选择工厂预制或者现场施工的方式组装支撑结构;

30.第三步:将橡胶圈3和组合后的支撑结构进行定位,开始进行锚索8的施工,通过锚索8施工工具在钻孔14内植入多根钢绞线13,将多股钢绞线13植入到基础1和基础垫板15内部,将支撑结构进行固定,接着进行钻孔14的固壁注浆,依靠钢绞线13施加的预应力将基础1、支撑结构、塔筒11、基础环4四个部分组合锁紧形成整体;

31.第四步:将支撑结构喷涂防锈防水涂料,以上所有工序完成之后进行上部土壤的回填和压实。