1.本技术涉及地下连续墙渗水修补的技术领域,尤其是涉及一种地下连续墙接缝渗水处理方法。

背景技术:

2.建造地下建筑物时,为减少后期容易受到后期施工过程中受到地下水侵蚀的影响,通常需要建造地下连续墙等止水结构。地下连续墙在施工过程中受施工质量等方面的影响,在接缝处通常会存在一些缝隙,地下水通过这些缝隙进入至地下连续墙的内侧,对后续施工带来安装隐患,因此通常需要对渗水处进行注浆堵漏。

3.目前常采用双液注浆的方法解决地下连续墙漏水的问题。通过将水泥与水玻璃混合后利用水泥内的氯化钙与水玻璃两者发生化学反应产生的一种凝结速度快且强度较高的注浆体(主要成分为硅胶和硅酸钙凝胶),利用这种注浆体封堵缝隙。封堵缝隙时,通常是将注浆管插入至缝隙内,将水泥与水玻璃先在外界混合调配呈注浆体后,将注浆体通入注浆管,通过注浆管将注浆体注入缝隙内,从而实现对地下连续墙渗水处的堵漏。

4.针对上述相关技术,发明人认为存在以下缺陷:水泥与水玻璃混合形成注浆体后,其凝固时间较快,因此注浆体的保存时间有限,目前为了减缓注浆体的凝结,通常需要控制水玻璃与水泥的配比,延长注浆体的凝固时间,但这也容易导致注浆体注入缝隙后无法及时凝固,导致地下连续墙的渗水处缝隙封堵不及时,因此,存在改进空间。

技术实现要素:

5.为了及时注浆体可以及时封堵地下连续墙的渗水处的缝隙,本技术提供了一种地下连续墙接缝渗水处理方法。

6.本技术提供的一种地下连续墙接缝渗水处理方法,采用如下的技术方案:一种地下连续墙接缝渗水处理方法,包括以下步骤:s1:预制安装板、所述安装板倾斜穿设有注浆管;所述注浆管内设置有第一容纳腔与第二容纳腔,所述注浆管内还设置有混合组件,所述混合组件用于将第一容纳腔与第二容纳腔两者的浆液混合,所述注浆管倾斜下端还同轴连通有出浆管,所述出浆管开设有若干出料孔;所述注浆管靠近出浆管的一端还设置有通闭注浆管的通闭组件;s2:剔凿清理地下连续墙的渗水处,并采用高压气枪将缝隙中的杂物吹出;s3:将水泥与水玻璃分别注入至第一容纳腔与第二容纳腔内;s4:将安装板覆盖固定在地下连续墙渗水缝隙上;s5:将注浆管倾斜穿入安装板并进一步插入至缝隙深处;s6:通过混合组件将第一容纳腔的水泥与第二容纳腔内的水玻璃混合形成注浆体;s7:打开通闭组件,使得混合好的注浆体利用自身重力流向出浆管,并经由出料孔流入缝隙;

s8:将注浆管从安装板上拆除。

7.通过采用上述技术方案,填补缝隙时,可先将水泥以及水玻璃先分别存储在第一容纳腔与第二容纳腔内,将注浆管插入至缝隙深处后,通过混合组件将第一容纳腔内的水泥与第二容纳腔的水玻璃混合形成注浆体,再打开通闭组件,使得注浆管与出浆管连通,使得注浆管内混合形成的注浆体可以流入出浆管,再由出浆管上的出浆孔流出至地下连续墙的缝隙,相比通过控制配比延长注浆体胶凝时间的方式,本技术无需通过控制水玻璃以及水泥两者的配比来延长注浆体的凝固时间,可直接按照正常配比配置注浆体,使得注浆体可以流入缝隙时可以及时凝固,进而实现对缝隙的封堵,有利于提高封堵地下连续墙渗水处的效率,有利于及时封堵渗水缝隙,进而有利于缩短施工周期,节约施工成本。

8.优选的,所述混合组件包括设置在注浆管内腔的隔板件,所述第一容纳腔与第二容纳腔由隔板件分隔而成;所述隔板件包括同轴转动架设在注浆管内的支撑管以及设置在支撑管相对的两侧的若干柔性板,所述支撑管与若干柔性板形成板状结构,所述混合组件还包括凸出设置在注浆管内壁的若干凸杆。

9.通过采用上述技术方案,通过支撑管与若干柔性板形成隔板件,使得注浆管内腔可以被分别分割成第一容纳腔与第二容纳腔,便于注浆管分别装填水泥与水玻璃,当需要混合水泥与水玻璃时,通过转动支撑管,支撑管带动柔性板绕支撑管轴线转动,当柔性板摆动至与凸杆抵接时,柔性板受力弯折,从而使得第一容纳腔与第二容纳腔连通,使得水玻璃与水泥可以混合在一起,从而形成注浆体;同时,利用凸杆以及弯折的柔性板,有利于更好地搅动水泥与水玻璃,有利于注浆体的形成。

10.优选的,所述注浆管远离出浆管的一端可拆卸连接有盖板;所述出浆管的管径朝向远离注浆管逐步减小,所述通闭组件包括设置在注浆管靠近出浆管一端的密封板,所述密封板开设有出料口,所述密封板背离隔板的一侧设置有柔性封闭板,所述柔性封闭板用于封堵出料口;所述柔性封闭板的外径小于出浆管靠近注浆管一端的内径,所述柔性封闭板朝向隔板的一侧垂直设置有驱动杆,所述驱动杆依次穿设于密封板与支撑管且驱动杆远离柔性封闭板的一端螺纹穿设在盖板,所述驱动杆设置有驱使支撑管转动的驱动组件。

11.通过采用上述技术方案,转动驱动杆便可使驱动杆轴向移动从而带动柔性封闭靠近或远离封闭板,实现出料口的打开与关闭;通过柔性封闭板的外径小于出浆管靠近注浆管一端的内径,使得柔性密封板离开密封板后,注浆体可以从柔性封闭板与出浆管之间的缝隙流向出浆管内。当需要将搅拌好的注浆体通入出浆管时,通过转动驱动杆驱使驱动杆轴向滑移进而驱带动柔性封闭板离开隔板,使得注浆管内混合后的注浆体可以通过柔性封闭板外径与出浆管内径之间的缝隙流入至出浆管内。当注浆体完全流入出浆管后,通过驱动杆驱使柔性封闭板进一步朝向出浆管移动,直至柔性板外周侧与出浆管内壁抵接,还可利用柔性封闭板将出浆管内的注浆体更好地压出至出浆孔外,使得注浆体可以更快地通过出料孔流出缝隙。

12.优选的,所述驱动组件包括设置在支撑管内壁的两组相对的限位块,所述驱动杆外壁开设有两组限位槽,所述限位槽长度方向与驱动杆长度方向平行且限位槽顶端开口;两组所述限位块分别滑动卡接于两组限位槽内。

13.通过采用上述技术方案,当需要混合水泥与水玻璃时,转动驱动杆,驱动杆转动的同时带动支撑管转动,使得柔性板可以与凸杆抵接并弯折,从而使得水泥与水玻璃可以混

合并形成注浆体;使得注浆体的混合更加简单方便;同时,利用限位块与限位槽滑动卡接,还可使得驱动杆可以相对与支撑管进行轴向移动,便于通过主动驱动杆驱使驱动杆进而轴向移动,进而带动柔性封闭板远离密封板或与密封板抵接,从而实现密封板上出料口的打开与封闭。

14.优选的,所述支撑管相对两限位块之间的连线方向与支撑管相对两侧的柔性板的连线方向垂直,所述支撑管内壁还开设有供限位块嵌入的卡接槽。

15.通过采用上述技术方案,使得限位块可拆卸连接于支撑管,可通过更换限位块,使得两组限位块厚度不同,进而使得两组限位块分别滑动卡接与驱动杆的两组限位槽后,支撑管与驱动杆偏心设置,实现隔板件在注浆管内位置的改变,进而第一容纳腔或第二容纳腔的大小,便于通过改变第一容纳腔与第二容纳腔的大小来控制水泥与水玻璃的容量,通过控制水泥与水玻璃的容量来实现注浆体配比的调节。

16.优选的,所述安装板开设有供注浆管穿设的穿孔,所述穿孔内周开设有内螺纹,所述支撑管外周设置有与内螺纹螺纹配合的自攻外螺纹。

17.通过采用上述技术方案,安装注浆管时,将注浆管旋入安装板上的穿孔,利用自攻外螺纹与内螺纹相配合,使得转动注浆管的同时可使注浆管发生轴向移动,使得注浆管可以以转动的状态插入至缝隙深处,有利于注浆管更好地插入至缝隙深处。

18.优选的,位于所述支撑管同一侧的相邻所述柔性板相互层叠设置。

19.通过采用上述技术方案,有利于提高隔板件的密封性,使得第一容纳腔内的浆液不易通过相邻柔性板之间的缝隙渗入至第二容纳腔内。

20.优选的,所述注浆管远离出浆管的一端的外周垂直连通有两组进料管,两组进料管分别位于支撑管相对的两侧。

21.通过采用上述技术方案,转动支撑管事先隔板件的转动,使得第一容纳腔与第二容纳腔分别与两组进料管连通,使得无需打开盖板便可实现往注浆管内注入水泥与水玻璃;同时,将注浆管旋入安装板上时,可通过握持两组进料管进行注浆管的转动。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过注浆管内设置有第一容纳腔与第二容纳腔,主浆管内还设置有用于混合组件,将水泥与水玻璃分别装填在第一容纳腔与第二容纳腔内在注浆时,通过混合组件将两者混合形成注浆体;使得注浆体可以在注浆时即时制作,减少为防止注浆体提前凝固而控制配比延长注浆体凝固时长情况,进而可以通过正常配比配置注浆体;通过注浆管靠近出浆管的一端设置有通闭组件,注浆体混合完成后,通过通闭组件使注浆管与出浆管连通,从而使得注浆体可以顺利流入出浆管;2.通过混合组件包括隔板件,隔板件包括支撑管以及设置在支撑管相对两侧的若干柔性板,利用隔板件将注浆管内腔分割成第一容纳腔与第二容纳腔,便于水玻璃与水泥的分开存放;通过混合组件还包块凸出设置注浆管的内壁的若干凸起,通过驱使支撑管转动,带动柔性板与凸起抵接并驱使柔性板弯折,从而使得第一容纳腔的水泥以及第二容纳腔的水玻璃可以混合形成注浆体。

附图说明

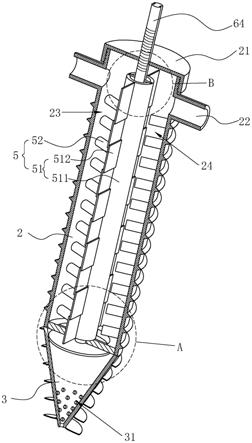

23.图1是本技术实施例用于示意注浆管注浆时结构示意图。

24.图2是本技术实施例用于示意注浆管的内部结构示意图。

25.图3是图2中a部的放大示意图。

26.图4是图2中b部的放大示意图。

27.附图标记说明:1、地下连续墙;10、缝隙;2、注浆管;21、盖板;22、进料管;23、第一容纳腔;24、第二容纳腔;3、出浆管;31、出浆孔;4、安装板;41、穿孔;5、混合组件;51、隔板件;511、支撑管;512、柔性板;52、凸杆;6、通闭组件;61、密封板;62、出料口;63、柔性封闭板;64、驱动杆;65、限位块;651、卡接槽;66、限位槽。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种地下连续墙接缝渗水处理方法,参照图1及图2,包括以下步骤:s1:预制安装板4、安装板4倾斜向下穿设有注浆管2;便于注浆体利用自身重力向下流动。

30.参照图1及图2,注浆管2内设置有独立的第一容纳腔23与第二容纳腔24,注浆管2内还设置有用于混合第一容纳腔23与第二容纳腔24两者浆液的混合组件5,注浆管2倾斜下端同轴连通有出浆管3,出浆管3的管径朝向远离注浆管2逐渐缩小。出浆管3远离注浆管2的一端开设有若干出浆孔31;注浆管2靠近出浆管3的一端还设置有通闭注浆管2的通闭组件6;参照图1及图2,注浆管2远离出浆管3的一端开口设置,注浆管2远离出浆管3的一端还可拆卸连通有盖板21,盖板21朝向注浆管2的一侧设置有环形凸起,环形凸起螺纹套接在注浆管2外周,便于盖板21的拆装于注浆管2。

31.参照图1及图2,混合组件5包括设置在注浆管2内腔的隔板件51,隔板件51将注浆管2内腔分割形成独立的第一容纳腔23与第二容纳腔24。隔板件51包括同轴转动架设在注浆管2内的支撑管511,支撑管511相对的两侧均固定有若干柔性板512,支撑管511与支撑管511相对两侧的若干柔性板512形成板状结构;在本实施例中,柔性板512为橡胶板,柔性板512远离支撑管511的一端与注浆管2内壁抵接,位于支撑管511同一侧的相邻柔性板512相互层叠设置,使得第一容纳腔23与第二容纳腔24内浆液不易通过相邻柔性板512之间的缝隙10渗出,便于保持隔板件51的密封性。

32.参照图1及图2,混合组件5还包括凸出设置在注浆管2内壁的若干凸杆52,通过以上设置,当需要混合第一容纳腔23与第二容纳腔24内的浆液时,转动支撑管511,支撑管511带动柔性板512绕支撑管511轴线转动,柔性板512在转动过程中与凸杆52发生碰撞并发生弯折,从而使得第一容纳腔23与第二容纳腔24的浆液可以相互混合;同时,通过弯折的柔性板512与凸杆52,有利于提高注浆管2内浆液的搅拌效果,利于浆液搅拌的更加均匀。

33.参照图1及图2,注浆管2远离出浆管3一端的外壁还垂直连通有两组进料管22,两组进料管22分别与第一容纳腔23与第二容纳腔24连通。通过设置两组进料管22,当需要往注浆管2内加入水泥与水玻璃时,转动支撑管511使得第一容纳腔23与第二容纳腔24连通,便可将分别将水泥与水玻璃通过两组注浆管2分别注入至第一容纳腔23与第二容纳腔24内

进行存储。

34.参照图2及图3,通闭组件6包括固定在注浆管2靠近出浆管3的一端的密封板61,密封板61开设有若干出料口62,出料口62用于供浆液流入出浆管3。密封板61朝向出浆管3的一侧设置有柔性封闭板63,在本实施例中,柔性密封板61为橡胶板;柔性封闭板63用于封堵若干出料口62;柔性封闭板63的外径小于出浆管3靠近注浆管2的一端的内径;使得柔性封闭板63离开密封板61时,注浆体可以从柔性封闭板63与出浆管3之间的缝隙10流入出浆管3内。

35.参照图3及图4,柔性封闭板63靠近密封板61的一侧垂直固定有驱动杆64,驱动杆64远离密封板61的一端依次穿设于密封板61与支撑管511且驱动杆64远离柔性封闭板63的一端螺纹穿设至盖板21外,驱动杆64的轴线与注浆管2的轴线重合。通过以上设置,通过转动驱动杆64便可驱使驱动杆64进行轴向移动,进而带动柔性封闭板63与密封板61抵接或远离密封板61,实现出料口62的通闭。便于注浆管2内混合好的注浆体通过出料口62流入至出浆管3内;还可通过驱动杆64带动柔性封闭板63继续朝向远离密封板61的方向移动直至柔性封闭板63的外周与出浆管3内周抵接,利用柔性密封板61将出浆管3内的浆料压出至出浆孔31外,进而加快注浆体注入缝隙10的速度。

36.参照图2及图4,驱动杆64设置有用于驱使支撑管511转动的驱动组件,驱动组件包括设置在支撑管511内壁的两组限位块65,两组限位块65关于支撑管511的轴线对称相对设置;限位块65的长度方向与支撑管511的轴线方向平行设置,驱动杆64外壁开设有两组相对的限位槽66,限位槽66长度方向与驱动杆64轴线方向平行且限位槽66顶端均开口设置;限位槽66底端与密封板61背离出浆管3的一侧留有间距;两组限位块65分别滑动卡接在两组限位槽66内。通过以上设置,使得驱动杆64转动的同时可以带动支撑管511转动,进而实现水泥与水玻璃两者的混合;同时驱动杆64转动的同时可以相对于支撑管511进行轴向移动,便于更好地带动柔性封闭板63靠近或远离密封板61,实现出料口62的打开与封闭。当驱动杆64转动带动柔性封闭板63与密封板61朝向出料管的一侧抵接时,第一容纳腔23与第二容纳腔24分别与两组进料管22连通。

37.参照图2及图4,支撑管511内相对两限位块65的连线方向与支撑管511相对两侧的柔性板512连线方向垂直设置,支撑管511内壁还设置有两组供限位块65嵌入的卡接槽651,两组限位块65分别嵌入至两组卡接槽651内,通过以上设置,通过更换限位块65使两组限位块65厚度不同,便可使支撑管511与驱动杆64偏心设置,进而改变隔板件51在支撑管511内的位置,从而改变第一容纳腔23与第二容纳腔24的容积,便于通过第一容纳腔23与第二容纳腔24容积的变化控制水泥与水玻璃的容量,从而调整水玻璃与水泥的配比。

38.参照图1及图2,注浆管2与出浆管3的外周均开设有自攻外螺纹,穿孔41还开设有与自攻外螺纹螺纹配合的内螺纹,通过以上设置,使得注浆管2可以螺纹穿设在安装板4上;同时,安装注浆管2时,将注浆管2旋入安装板4上的穿孔41,转动注浆管2使得注浆管2可以进行轴向移动,从而使得注浆管2边转动边朝向裂缝深处移动,利用自攻外螺纹加上注浆管2自身的转动,便于注浆管2更好地插入至缝隙10深处。

39.s2:剔凿清理地下连续墙的渗水处,并采用高压气枪将缝隙10中的杂物吹出;高压气枪清理至无异物从缝隙10溢出为止;s3:将水泥与水玻璃分别注入至第一容纳腔23与第二容纳腔24内;具体操作如下:

s3.1:转动驱动杆64,驱动杆64带动支撑管511转动,实现隔板件51的转动,直至两组进料管22分别与第一容纳腔23与第二容纳腔24连通。

40.s3.2:将水泥与水玻璃通过两组进料管22分别通入至第一容纳腔23与第二容纳腔24中。

41.s4:将安装板4覆盖固定在地下连续墙1渗水缝隙10上;安装板4可通过锚固螺栓固定在地下连续墙1上,安装时应根据缝隙10位置移动调节安装板4,使得安装板4上的穿孔41与渗水的缝隙10相对;s5:将注浆管2倾斜穿入安装板4并进一步插入至缝隙10深处;安装时,将注浆管2旋入安装板4上的穿孔41,通过握持两组进料管22转动注浆管2,直至注浆管2插入至渗水缝隙10深处。

42.s6:通过混合组件5将第一容纳腔23的水泥与第二容纳腔24内的水玻璃混合形成注浆体;混合时,反复转动驱动杆64,使得驱动杆64带动支撑管511转动,当支撑管511上的柔性板512摆动至与凸杆52发生抵接时,柔性板512受力发生弯折,进而使得第一容纳腔23的水泥与第二容纳腔24的水泥可以混合并形成注浆体。

43.s7:打开通闭组件6,使得混合好的注浆体利用自身重力流向出浆管3,并经由出料孔流入缝隙10;操作时,朝驱使驱动杆64朝向出浆管3移动的方向转动驱动杆64,使得驱动杆64带动柔性封闭板63离开密封板61,使得注浆管2内混合完成的注浆体通过出料口62流出注浆管2并经柔性封闭板63与出浆管3之间的缝隙10流入至出浆管3内,再经由出浆管3上的出浆孔31流出至渗水的缝隙10,实现缝隙10的封堵。

44.s8:将注浆管2从安装板4上拆除。拆除时,通过握持两组进料管22并施力驱使注浆管2转动,直至注浆管2从安装板4上旋出。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。